Навигация

Выбор метода получения заготовки, технико-экономическое обоснование

2.3 Выбор метода получения заготовки, технико-экономическое обоснование

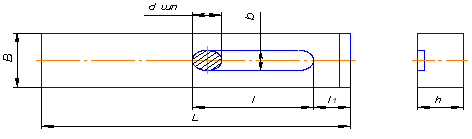

Вид получения заготовки по базовому технологическому процессу – прокат с размерами 540х265х35. Материал заготовки Сталь У8А ГОСТ 1435-90. Масса заготовки 16 килограмм.

Выбор получения заготовки − всегда очень сложная, трудоёмкая задача, так как часто различные способы могут надёжно обеспечить технические и экономические требования, предъявляемые к детали. Выбранный способ получения заготовки должен быть экономически оправданным, обеспечивать высокое качество детали, производительным нетрудоёмким процессом.

На выбор способа получения заготовки влияют: характер производства, материалы и требования, предъявляемые к ним, размеры, масса и конструкция детали, качество поверхности и прочее.

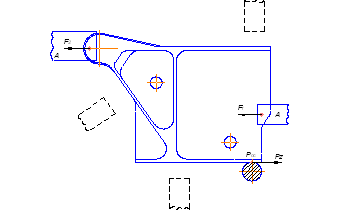

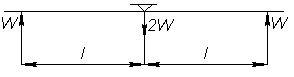

Заготовку для детали «Обойма», для сравнения, можно получить двумя методами: прокат, и штамповка. Прокат проще в получении, но штамповка меньше по массе, и уменьшает количество обрабатываемых поверхностей.

Для определения лучшего варианта получения заготовки производим технико-экономическое обоснование, которое производим по методике [1, страница 63-75]

Расчёт стоимости заготовки из проката:

Sзаг. = (Sм + Со.з.)

где, Sм – затраты на материал заготовки. Со.з. – технологическая себестоимость заготовительных операций.

Sм = Q ∙ Si /1000 – (Q-q)∙( Sотх /1000)

где, Q – масса заготовки ,кг Q = 16 кг. q – масса готовой детали ,кг q = 12,72 кг. Si – стоимость 1тонны материала заготовки ,руб Si = 2305000 руб. Sотх – стоимость 1т отходов ,руб Sотх = 81450 руб.

Sм = 16·2305000/1000 - (16 – 12,72) ∙ (81450/1000) = 36612,8 руб.

Со.з. = Сп.з. ∙ Tшт / 60∙100

где, Сп.з. – затраты на заготовительные операции Сп.з. = 242602 руб. Tшт – время выполнения заготовительной операции, Tшт = 8,6 мин.

Со.з. = 242602 ∙ 8,6/ 60 ∙ 100 = 347,7 руб.

Sзаг. = 36612,8+347,7 = 36960,5 руб.

Коэффициент использования материала.

Ки.м. = Мg / Мз

Ки.м. = 12,72 /16 = 0,8

Расчёт стоимости заготовки полученной на ГКМ:

Sзаг = ( Si/1000 ∙ Q ∙ Кт∙Кс∙Кв∙Км∙Кп) – (Qш-q) ∙ Sотх/1000 Qш – масса заготовки полученной на ГКМ. Кт, Кс, Кв, Км, Кп – коэффициенты зависящие от класса точности и группы сложности, массы, марки материала и объёма производства.

Кт =1,05; Кс =0,84; Кв =0,87; Км =1,1; Кп =1,1;

Qш = q Kp

где, Кр – расчётный коэффициент устанавливаемый в соответствии с характеристикой детали по ГОСТ 7505-89, Кр = 1,5

Qш = 12,72∙1,5 = 19,08

Sзаг = ((2305000/1000 ∙19,08 ∙1,05∙0,84∙0,87∙1,1∙1,1) - (19,08 – 12,72) ∙(81450/1000) = 40315,7 руб.

Коэффициент использования материала.

Ки.м. = 12,72 / 19,08 = 0,66

По выполненному расчёту можно сделать вывод, что в качестве заготовки рациональней использовать прокат.

2.4 Разработка технологического процесса

Таблица 10 – Планы обработки поверхностей.

| № поверх ности | Размер с полем допуска | Номер квалитета | Параметры шероховатости | Метод получения | |

| 1 | 58 +0,2 | 58 +0,2 | 3,2 | Точение | |

| 2 | Ø110-0,63 | Ø110-0,63 | 3,2 | Точение, шлифование | |

| 3 | 5-0,3 | 5-0,3 | 1,5 | Точение, шлифование | |

| 4 | Ø70 ±0,058 | Ø70 ±0,058 | 0,8 | Точение, шлифование | |

| 5 | 72 -0,74 | 72 -0,74 | 3,2 | Точение | |

| 6 | Ø30 +0,03 | Ø30 +0,03 | 12,5 | Точение, шлифование | |

| 7 | 72 +0,027 | 72 +0,027 | 3,2 | Точение | |

| 8 | 76 ±0,20 | 76 ±0,20 | 0,8 | Фрезерование, шлифование | |

| 9 | 40 +0,2 | 40 +0,2 | 3,2 | Фрезерование | |

| 10 | 76 ±0,20 | 76 ±0,20 | 0,8 | Фрезерование, шлифование | |

| 11 | 40 +0,2 | 40 +0,2 | 3,2 | Фрезерование | |

| 12-15 | Ø11 +0,43 | Ø11 +0,43 | 3,2 | Сверление | |

| 16-23 | Ø5 +0,012 | Ø5 +0,012 | 6,3 | Сверление | |

| 24 | 24х15º-0,62 | 24х15º-0,62 | 3,2 | Фрезерование | |

| 25 | 46 ±0,2 | 46 ±0,2 | 3,2 | Фрезерование, точение | |

| 26 | 24х15º-0,62 | 24х15º-0,62 | 3,2 | Фрезерование | |

| 27 | 46 ±0,2 | 46 ±0,2 | 3,2 | Фрезерование, точение | |

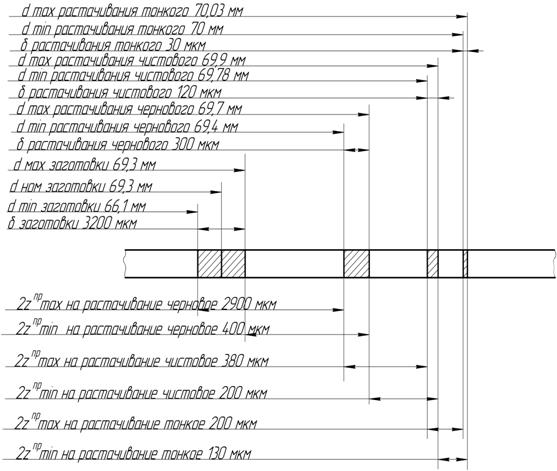

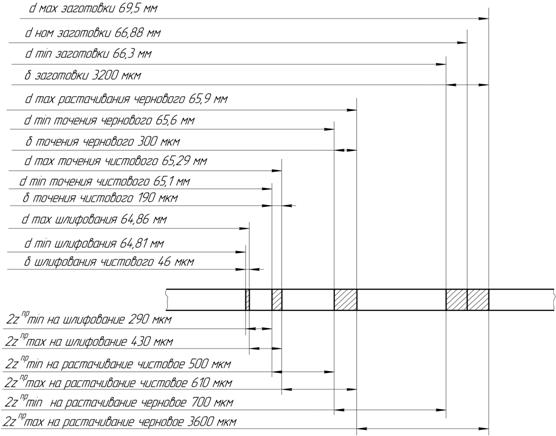

| 28-29 | Ø28 | +0,012 | H7 | 0,8 | Сверление, растачивание, шлифование |

| -0,016 | |||||

| 30-33 | Ø5 +0,012 | Ø5 +0,012 | 3,2 | Сверление | |

| 34-35 | 8x45º-0,43 | 8x45º-0,43 | 3,2 | Фрезерование | |

| 36-47 | M5 +0,015 | M5 +0,015 | 6,3 | Резьбонарезание | |

| 48 | 2x1,6x45º-0,25 | 2x1,6x45º-0,25 | 3,2 | Точение | |

Таблица 11 – Маршрут обработки поверхностей.

| № операц. | Наименование операции | Обору дование | Переход | № обр. повер. |

| 1 | 2 | 3 | 4 | 5 |

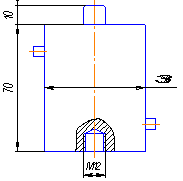

| 015 | Токарно- револьверная | 1П365 | Установ А Переход 1. Обработать согласно эскизу черновой обработки. Установ Б. Переход 2. Обработать согласно эскизу черновой обработки. | 1-5,7 |

| 025 | Токарная с ЧПУ | 16К20Ф3С32 | Установ А Переход 1. Подрезать торец Ø70js5/Ø30 в разм. 74. Переход 2. Точить пов. Ø70js5 до Ø71e8 на длине 5 до 4,9 с под-кой торца Ø110/Ø70js5. Переход 3.Точить пов. Ø110 доØ110,5-0,1 Переход 4. Расточить отв. Ø30 до 29,6+0,1 Точить и расточить фаски 1х45º. Переход 5. Точить канавку в=2х1,6. | 2,3,4,5, 6,48 |

| 035 | Токарная с ЧПУ | 16К20Ф3С32 | Установ А Переход 1. Подрезать торец в размер 72. Переход 2. Точить пов. Ø90 до Ø85 на длине 58 с подрезкой торца Ø110/Ø85. Переход 3. Расточить отв. до Ø44 глуб. 57 в пазу 46 ±0,2 Точить расточить фаски 1х45º. | 1,7,25, 27 |

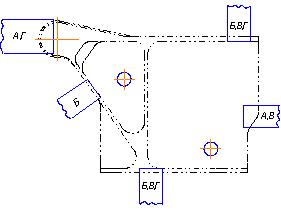

| 045 | Фрезерная с ЧПУ | 6Р13РФ3 | Установ А Переход 1. Фрезеровать 2 плоскости в размер 76,5-0,1 (76 ±0,03) Переход 2. Переустановить прихваты. Фрезеровать 2 плоскости, в размер 40 ±0,2 глубиной 58. Переход 3. Фрезеровать паз в=46 ±0,2, выдержав ось симметрии проушин. Переход 4.Фрезеровать 4 фаски 8х45º. Переход 5.Фрезеровать скосы под<15º, выдерживая размер 9. | 9,11,8,10, 24,25, 26,27, 34,35 |

| 050 | Радиально-сверлильная | 2М55 | Установ А Переход 1. Сверлить Ø28 ±0,012 до Ø20. Переход 2. Рассверлить 2 отв. Ø28 ±0,012 до Ø26 и снять фаски 1х45˚. Переход 3. Зенкеровать отв. до Ø27. Переход 4.Развернуть до Ø27,7H7. Переход 5. Сверлить 2 отв. Ø4,2+0,12 под резьбу М5-7H, выдерживая размер 19±0.025. снять фаски 1х45º. Переход 6. Нарезать резьбу М5-7H в отверстиях. | 28,29, 30-33, 44-47 |

| 055 | Радиально-сверлильная | 2М55 | Установ А Переход 1. Сверлить 4 отв. Ø11. Переход 2. Зенковать фаски в отверстиях с двух сторон. | 12-15 |

| 060 | Радиально-сверлильная | 2М55 | Установ А Переход 1. Сверлить 8 отв. Ø4,2 +0,12 глубиной 16 под резьбу М5-7Н. Переход 2. Зенковать фаски 1х45º. Переход 3. Нарезать резьбу М5-7Н в 8 отв. глубиной 12. | 16-23, 36-43 |

| 070 | Внутри- шлифовальная | Sip500 | Установ А Переход 1. Шлифовать отв. Ø30 до Ø30Н7. | 6 |

| 075 | Кругло- шлифовальная | 3М132 | Установ А Переход 1.Шлифовать пов. Ø110 до Ø110h6. Переход 2. Шлифовать пов.Ø70js5±0,0065 до Ø70,5h6. Шлифовать торец Ø110/Ø70js5 в размер 5. | 2,3,4 |

| 095 | Кругло- шлифовальная | 3М132 | Установ А Переход 1. Выверить по торцу с точность до 0,03. Шлифовать пов Ø70js5 ±0,0065 С подшлифовкой торца Ø110/70js5 в размер 5. | 3,4 |

| 105 | Координатно-шлифовальная | 3289 | Установ А Переход 1. Шлифовать 2 отв. Ø28 ±0,012 с зазором 0,005 по фактическому размеру подшипника. | 28-29 |

| 115 | Плоско шлифовальная | С-29 | Установ А Переход 1. Шлифовать 2 плоскости проушин в размер 76 ±0,03, Установ Б. Переход 2. Шлифовать 2 плоскости проушин в размер 76 ±0,03, обеспечив требования чертежа. | 8,10 |

Таблица 12 – Техническая характеристика оборудования.

| Модель станка | Цена станка, руб. | Предельные размеры заготовок | Точность № квал-та | Шерох. (класс) | Категория ремонтной сложности | ||

| D (B) | L | H | |||||

| 1П365 | 2734982 | 500 | 200 | - | 9 | до Ra 2,5 | 32 |

| 16К20Ф3С32 | 8966174 | 400 | 1000 | - | 9 | до Ra 3,2 | 28 |

| 6Р13РФ3 | 5039983 | 400 | 500 | - | 9 | до Ra 2,5 | 24 |

| 2М55 | 2589554 | 50 | 1600 | 1320 | 10 | до Ra 3,2 | 18 |

| 3М132 | 5963585 | 0,8-25 | 170 | - | 7 | до Ra 0,8 | 28 |

| Sip500 | 9226506 | 500 | 1250 | - | 6-7 | до Ra 0,63 | 17 |

| 3289 | 6258349 | 150 | 830 | - | 7 | до Ra 0,8 | 19 |

| С-29 | 7824209 | 700 | 1525 | 300 | 5-6 | до Ra 0,63 | 26 |

Таблица 13 – Установочно-зажимные приспособления.

| № операции | Приспособление | ||||

| Наименование | Сис-ма | Привод | Тех хар-ка | ГОСТ | |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 015 025 035 | Патрон токарный самоцентририрующий клиновый | УБП | Пневмо | 250 | 2675-80 |

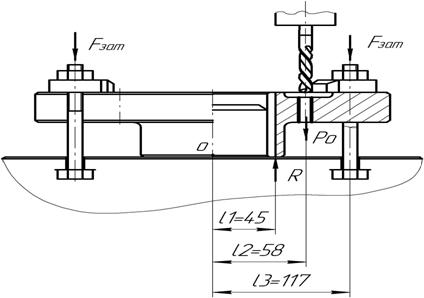

| 045 | Специальное приспособление | СБП | Мех | 200х330х45 | ТУ 7236-4019 |

| 050 | Поворотный круглый горизонтально-вертикальный стол | УНП | Мех | Ø250; 3 | ТУ 7205-4003 |

| Съемное кондукторное приспособление | СБП | Мех | Ø28G5;Ø4,2G5 | ТУ 7101-9753 | |

| 055 | Универсально-сборное приспособление | УСП | Мех | Ø110 | ТУ 4276-8895 |

| 060 | Поворотный круглый горизонтально-вертикальный стол | УНП | Мех | Ø250; 3 | ТУ 7205-4003 |

| 070 | Патрон | УБП | Мех | 250 | 2675-80 |

| 075 | Оправка | СБП | Мех | Ø30Н7 | ТУ 7110-4222 |

| 095 | Оправка | СБП | Мех | Ø30Н7 | ТУ 7110-4222 |

| 105 | Специальное приспособление | СБП | Мех | 200х330х45 | ТУ 7476-4093 |

| 115 | Специальное приспособление | СБП | Мех | 200х330х45 | ТУ 7476-4093 |

Таблица 14 – Режущие инструменты

| № операции | Наименов-е инструм-та | Материал реж части | Техническая характеристика | Обознач-е ГОСТ | СОЖ |

| ||||||

| 1 | 2 | 3 | 4 | 5 | 6 |

| ||||||

| 015 | Резец подрезной отогнутый Походной упорный Расточной резец | Т15К6 Т15К6 Т15К6 | α=10º,φ=100º,φ1=10º 20х20 α=10º,φ=90º,φ1=10º 20х20 α=10º,φ=75º,φ1=5º 20х20 | 18880-73 2112-0035 18879-73 2101-0501 18883-73 2141-0002 | Аквол1 5% | |||||||

| 025 | Резец подрезной отогнутый Походной упорный Конавочный резец Расточной резец | Т15К6 Т15К6 Р6М5 Т15К6 | α=10º,φ=100º,φ1=10º 20х20 α=10º,φ=90º,φ1=10º 20х20 b=2,φ=95º,20х20 α=10º,φ=75º,φ1=5º 20х20 | 18880-73 2112-0035 18879-73 2112-0035 19085-80 2112-0035 18883-73 2141-0002 |

| |||||||

| 035 | Резец подрезной отогнутый Походной упорный Расточной резец | Т15К6 Т15К6 Т15К6 | α=10º,φ=100º,φ1=10º 20х20 α=10º,φ=90º,φ1=10º 20х20 α=10º,φ=75º,φ1=5º 20х20 | 18880-73 2112-0035 18879-73 2101-0501 18883-73 2141-0002 | Укринол1 5% |

| ||||||

| 045 | Фреза длиннокромочная | GC1020 | d=40,L=160,l=64, z=24;r=4 | ISO 6264 R215.3-40 ISO 6264 R215.64-32 M1630M08 | Укринол1 5% |

| ||||||

| Фреза фасонная | GC1020 | d=32,5l=30,z=3; E=90˚ |

| |||||||||

| Бор-фреза | GC1020HC | d=16,l=30,z=8;E=30˚ |

| |||||||||

| 050 | Сверло спиральное с коническим хвостовиком | Т15К6 | d=20,L=320,l=220, 2φ=118º Конус Морзе 3 | 22736-77 2301-1719 | Укринол1 5% |

| ||||||

| Сверло спиральное с коническим хвостовиком | Т15К6 | d=26,L=365,l=245, 2φ=118º Конус Морзе 3 | 22736-77 2301-1739 |

| ||||||||

| Зенковка | Р6М5 | α=12º,2φ=90º, Конус Морзе 2 | 14953 2245-2585 |

| ||||||||

| Зенкер | Т15К6 | Ø27 7:24 | 3882-74 |

| ||||||||

| Развертка | Р6М5 | Ø27,7 7:24 | 10079 |

| ||||||||

| Метчик | Р6М5 | М5-7Н, 1,25 | 3266 |

| ||||||||

| 055 | Сверло спиральное | Т15К6 | d=11,L=255,l=175 Конус Морзе 2 | 22736-77 2301-1684 | Укринол1 5% |

| ||||||

| Зенковка | Р6М5 | α=12º,2φ=90º, Конус Морзе 2 | 14953 2245-2585 |

| ||||||||

| 060 | Сверло спиральное | Р6М5 | d=4,2,L=225,l=145 7:24 | 2092-77 2301-4018 | Укринол1 5% |

| ||||||

| Зенковка | Р6М5 | α=12º,2φ=90º, Конус Морзе 2 | 14953 2245-2585 |

| ||||||||

| Метчик | Р6М5 | М5-7Н, 1,25 | 3266 |

| ||||||||

| 070 | Шлиф головка AW | 14А40С27К | D=20, H=45 | 2447-82 | Аквол1 5% |

| ||||||

| 075 | Шлиф круг 1 | 22А40С1GK | 600х80х305 | 2424-83 |

| |||||||

| 095 | Шлиф круг 1 | 22А40С1GK | 600х80х305 | 2424-83 | Аквол1 5% |

| ||||||

| 105 | Шлиф головка AW | 15А16СТ1GК | D=20, H=45 | 2447-82 |

| |||||||

| 115 | Шлиф круг 1 | 15А16СТ1GК | 500х100х305 | 2424-83 |

| |||||||

Таблица 15 – Вспомогательные инструменты.

| № опер ации | Наименование инструмента | Установка | Обозначение ГОСТ | ||||

| На станке | Режущий инструмент | ||||||

| Способ | Р-ры ПЭ | Способ | Р-ры ПЭ | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

| 015 | Резцедержатель | Принадлежность станка | По плоскости | 20х20 | |||

| 025 035 | Револьверная головка | Принадлежность станка | По плоскости | 20х20 | |||

| 045 | Патрон с креплением Varilock | По конич. поверхности шпинделя | Конус Морзе 5 | В патрон по базовой пов. Varilock | Ø32 | VarilockE62 | |

| Цанговый патрон с базовым держат. Capto | По конич. поверхности шпинделя | Конус Морзе 5 | В патрон по цилинрическ. поверхности | Ø32;Ø16 | CaptoE83 | ||

| 050 | Втулка коническая переходная | По конич. поверхности шпинделя | 7:24 | Во втулку по конической поверхности | Конус Морзе 2;3 | 13598-85 | |

| Патрон | По конич. поверхности шпинделя | 7:24 | В патрон по цилинрическ. поверхности | Ø4,2 | 26539-85 | ||

| Патрон | По конич. поверхности шпинделя | 7:24 | В патрон по цилинрическ. поверхности | Ø4,2 | 22627-77 | ||

| 055 | Втулка коническая переходная | По конич. поверхности шпинделя | 7:24 | Во втулку по конической поверхности | Конус Морзе 2 | 13598-85 | |

| 060 | Патрон | По конич. поверхности шпинделя | 7:24 | В патрон по цилинрическ. поверхности | Ø4,2 | 22627-77 | |

| 070 | Патрон цанговый | По конич. поверхности шпинделя | 7:24 | В патрон по цилинрическ. поверхности | Ø10 | 26539-85 | |

| 075 095 | Фланцы переходные | По конич. поверхности шпинделя | 7:24 | На фланцы по цилинрическ. поверхности | Ø80 | 2270-78 | |

| 105 | Патрон цанговый | По конич. поверхности шпинделя | 7:24 | В патрон по цилинрическ. поверхности | Ø10 | 26539-85 | |

| 115 | Фланцы переходные | По конич. поверхности шпинделя | 7:24 | На фланцы по цилинрическ. поверхности | Ø100 | 2270-78 | |

Таблица 16 – Средства измерения и технического контроля.

| № операции | Наименование инструмента | Диапазон измерения инструмента | Точность измерения инструмента | Допуск измеряемого размера | ГОСТ |

| 015 | Штангенциркуль ШЦ-2-125-0,05 | 0−125 | ±0,05 | −0 +0,3 | 166-80 |

| 025 | Штангенциркуль ШЦ-2-125-0,05 | 0−125 | ±0,05 | −0 +0,3 | 166-80 |

| Калибр скоба | Ø71 | ±0,025 | е8 | 11098-75 | |

| 035 | Штангенциркуль ШЦ-2-125-0,05 | 0−125 | ±0,05 | −0 +0,3 | 166-80 |

| 045 | Штангенциркуль ШЦ-2-125-0,05 Угломер тип-1 | 0−125 0-180º | ±0,05 ±5’ | −0 +0,3 | 166-80 3059-75 |

| 050 | Штангенциркуль ШЦ-2-125-0,05 | 0−125 | ±0,05 | −0 +0,3 | 166-80 |

| Калибр пробка резьбовая | М5 | 6Н | +0,12 | 17758-72 | |

| Нутромер индикаторный НИ-50М | 18-50 | Н7 | -0,05 | 868-82 | |

| 055 | Штангенциркуль ШЦ-2-125-0,05 | 0−125 | ±0,05 | −0 +0,3 | 166-80 |

| 060 | Калибр пробка | Ø4,2 - Ø4,32 | Н9 | +0,12 | 17758-72 |

| Калибр пробка резьбовая | М5 | 6Н | +0,12 | 17758-72 | |

| 070 | Нутромер индикаторный НИ-50М | 18-50 | Н7 | -0,05 | 868-82 |

| 075 | Калибр скоба | Ø75,5 | h6 | -0,025 | 11098-75 |

| 095 | Калибр скоба | Ø69,9935-Ø70,0065 | js5 | ±0,0065 | 11098-75 |

| 105 | Нутромер индикаторный НИ-50М | 18-50 | Н7 | -0,05 | 868-82 |

| 115 | Скоба | 76 | h7 | ±0,03 | 11098-75 |

Похожие работы

... 0,3 0,035 0,035 2 Анализ технологичности конструкции детали Анализ технологичности является одним из важных этапов в разработке технологического процесса, от которого зависят его основные технико-экономические показатели: металлоемкость, трудоемкость, себестоимость. Деталь – колесо – изготовлено из легированной стали 40Х и проходит термическую обработку , что имеет значение в отношении ...

... перемещения луча приведено на рис. 1.5. Наблюдаемые различия в структуре и твёрдости слоёв зоны в стали 35, обрабатываемой непрерывным излучением лазера на СО2, объясняют различными условиями их нагрева и охлаждения. 1.6. Упрочнение кулачка главного вала В течение последних трёх – пяти лет появились мощные газовые лазеры, обеспечивающие в режиме непрерывной генерации мощность порядка ...

... и международным правилам, совершенствование техники, технологии и информационных систем, внедрение высокопроизводительных многоцелевых станков с ЧПУ и прогрессивной технологической оснастки. Современная технологическая оснастка в виде станочных приспособлений для станков с ЧПУ значительно повышает производительность труда за счет уменьшения вспомогательного времени на установку и закрепления ...

... мин 7.5 Определение технических норм времени Расчет технических норм времени произведем только на ответственные операции. В результате проведенных исследований для синхронизации техпроцесса изготовления шестерни ведомой заднего моста было предложено применить сверло высокой стойкости и объединить операции притирки и контрольно-обкатную, что позволяет высвободить оборудование. На остальные ...

0 комментариев