Навигация

Методы защиты металлов от коррозии: изменение свойств коррозионной среды, защитные покрытия, электрохимическая защита

37. Методы защиты металлов от коррозии: изменение свойств коррозионной среды, защитные покрытия, электрохимическая защита

МЕТОДЫ ЗАЩИТЫ ОТ КОРРОЗИИ

Проблема защиты металлов от коррозии возникла почти в самом начале их использования. Люди пытались защитить металлы от атмосферного воздействия с помощью жира, масел, а позднее и покрытием другими металлами и, прежде всего, легкоплавким оловом. В трудах древнегреческого историка Геродота (V век до нашей эры) уже имеется упоминание о применении олова для защиты железа от коррозии

Задачей химиков было и остается выяснение сущности явлений коррозии, разработка мер, препятствующих или замедляющих её протекание. Коррозия металлов осуществляется в соответствии с законами природы и поэтому ее нельзя полностью устранить, а можно лишь замедлить.

В зависимости от характера коррозии и условий ее протекания применяются различные методы защиты. Выбор того или иного способа определяется его эффективностью в данном конкретном случае, а также экономической целесообразностью.

Легирование

Имеется способ уменьшения коррозии металлов, который строго нельзя отнести к защите. Этим способом является получение сплавов, которое называется легирование. В настоящее время создано большое число нержавеющих сталей путем присадок к железу никеля, хрома, кобальта и др. Такие стали, действительно, не покрываются ржавчиной, но их поверхностная коррозия имеет место, хотя и с малой скоростью. Оказалось, что при использовании легирующих добавок коррозионная стойкость меняется скачкообразно. Установлено правило, названное правилом Таммана, согласно которому резкое повышение устойчивости к коррозии железа наблюдается при введении легирующей добавки в количестве 1/8 атомной доли, то есть один атом легирующей добавки приходится на восемь атомов железа. Считается, что при таком соотношении атомов происходит их упорядоченное расположение в кристаллической решетке твердого раствора, что и затрудняет коррозию.

Защитные пленки

Одним из наиболее распространенных способов защиты металлов от коррозии является нанесение на их поверхность защитных пленок: лака, краски, эмали, других металлов. Лакокрасочные покрытия наиболее доступны для широкого круга людей. Лаки и краски обладают низкой газо- и паропроницаемостью, водоотталкивающими свойствами, поэтому они препятствуют доступу к поверхности металла воды, кислорода и содержащихся в атмосфере агрессивных компонентов. Покрытие поверхности металла лакокрасочным слоем не исключает коррозию, а служит для нее лишь преградой, а значит, лишь тормозит процесс коррозии. Именно поэтому важное значение имеет качество покрытия – толщина слоя, пористость, равномерность, проницаемость, способность набухать в воде, прочность сцепления (адгезия). Качество покрытия зависит от тщательности подготовки поверхности и способа нанесения защитного слоя. Окалина и ржавчина должны быть удалены с поверхности покрываемого металла. В противном случае они будут препятствовать хорошей адгезии покрытия с поверхностью металла. Низкое качество покрытия нередко связано с повышенной пористостью. Часто она возникает в процессе формирования защитного слоя в результате испарения растворителя и удаления продуктов отверждения и деструкции (при старении пленки). Поэтому обычно рекомендуют наносить не один толстый слой, а несколько тонких слоев покрытия. Во многих случаях увеличение толщины покрытия приводит к ослаблению адгезии защитного слоя с металлом. Большой вред наносят воздушные полости, пузыри. Они образуются при низком качестве выполнения операции нанесения покрытия.

Для снижения смачиваемости водой лакокрасочные покрытия иногда, в свою очередь, защищают восковыми составами или кремнийорганическими соединениями. Лаки и краски наиболее эффективны для защиты от атмосферной коррозии. В большинстве случаев они непригодны для защиты подземных сооружений и конструкций, так как трудно предупредить механические повреждения защитных слоев при контакте с грунтом. Опыт показывает, что срок службы лакокрасочных покрытий в этих условиях невелик. Намного практичнее оказалось применять толстослойные покрытия из каменноугольной смолы (битума).

В некоторых случаях пигменты красок выполняют также роль ингибиторов коррозии (об ингибиторах будет сказано далее). К числу таких пигментов относятся хроматы стронция, свинца и цинка (SrCrO4, PbCrO4, ZnCrO4).

Грунтовки и фосфатирование

Часто под лакокрасочный слой наносят грунтовки. Пигменты, входящие в ее состав, также должны обладать ингибиторными свойствами. Проходя через слой грунтовки, вода растворяет некоторое количество пигмента и становится менее коррозионноактивной. Среди пигментов, рекомендуемых для грунтов, наиболее эффективным признан свинцовый сурик Pb3O4.

Вместо грунтовки иногда проводят фосфатирование поверхности металла. Для этого на чистую поверхность кистью или распылителем наносят растворы ортофосфатов железа (III), марганца (II) или цинка (II), содержащих и саму ортофосфорную кислоту H3PO4. В заводских условиях фосфатирование ведут при 99-970 С в течение 30-90 минут. В образование фосфатного покрытия вносят вклад металл, растворяющийся в фосфатирующейся смеси, и оставшиеся на его поверхности оксиды.

Для фосфатирования поверхности стальных изделий разработано несколько различных препаратов. Большинство из них состоят из смеси фосфатов марганца и железа. Возможно, наиболее распространенным препаратом является «мажеф» – смесь дигидрофосфатов марганца Mn(H2PO4)2, железа Fe(H2PO4)2 и свободной фосфорной кислоты. Название препарата состоит из первых букв компонентов смеси. По внешнему виду мажеф – это мелкокристаллический порошок белого цвета с соотношением между марганцем и железом от 10:1 до 15:1. Он состоит из 46-52% P2O5; не менее 14% Mn; 0,3-3% Fe. При фосфатировании мажефом стальное изделие помещается в его раствор, нагретый примерно до ста градусов. В растворе происходит растворение с поверхности железа с выделением водорода, а на поверхности образуется плотный, прочный и малорастворимый в воде защитный слой фосфатов марганца и железа серо-черного цвета. При достижении толщины слоя определенной величины дальнейшее растворение железа прекращается. Пленка фосфатов защищает поверхность изделия от атмосферных осадков, но мало эффективна от растворов солей и даже слабых растворов кислот. Таким образом, фосфатная пленка может служить лишь грунтом для последовательного нанесения органических защитных и декоративных покрытий – лаков, красок, смол. Процесс фосфатирования длится 40-60 минут. Для его ускорения в раствор вводят 50-70 г/л нитрата цинка. В этом случае время сокращается в 10-12 раз.

Электрохимическая защита

В производственных условиях используют также электрохимический способ – обработку изделий переменным током в растворе фосфата цинка при плотности тока 4 А/дм2 и напряжении 20 В и при температуре 60-700 С. Фосфатные покрытия представляют собой сетку плотносцепленных с поверхностью фосфатов металлов. Сами по себе фосфатные покрытия не обеспечивают надежной коррозионной защиты. Преимущественно их используют как основу под окраску, обеспечивающую хорошее сцепление краски с металлом. Кроме того, фосфатный слой уменьшает коррозионные разрушения при образовании царапин или других дефектов.

Силикатные покрытия

Для защиты металлов от коррозии используют стекловидные и фарфоровые эмали, коэффициент теплового расширения которых должен быть близок к таковому для покрываемых металлов. Эмалирование осуществляют нанесением на поверхность изделий водной суспензии или сухим напудриванием. Вначале на очищенную поверхность наносят грунтовочный слой и обжигают его в печи. Далее наносят слой покровной эмали и обжиг повторяют. Наиболее распространены стекловидные эмали – прозрачные или загашенные. Их компонентами являются SiO2 (основная масса), B2O3, Na2O, PbO. Кроме того, вводят вспомогательные материалы: окислители органических примесей, оксиды, способствующие сцеплению эмали с эмалируемой поверхностью, глушители, красители. Эмалирующий материал получают сплавлением исходных компонентов, измельчением в порошок и добавлением 6-10% глины. Эмалевые покрытия в основном наносят на сталь, а также на чугун, медь, латунь и алюминий.

Эмали обладают высокими защитными свойствами, которые обусловлены их непроницаемостью для воды и воздуха (газов) даже при длительном контакте. Их важным качеством является высокая стойкость при повышенных температурах. К основным недостаткам эмалевых покрытий относят чувствительность к механическим и термическим ударам. При длительной эксплуатации на поверхности эмалевых покрытий может появиться сетка трещин, которая обеспечивает доступ влаги и воздуха к металлу, вследствие чего и начинается коррозия.

Цементные покрытия

Для защиты чугунных и стальных водяных труб от коррозии используют цементные покрытия. Поскольку коэффициенты теплового расширения портландцемента и стали близки, то он довольно широко применяется для этих целей. Недостаток портландцементных покрытий тот же, что и эмалевых, – высокая чувствительность к механическим ударам.

Покрытие металлами

Широко распространенным способом защиты металлов от коррозии является покрытие их слоем других металлов. Покрывающие металлы сами корродируют с малой скоростью, так как покрываются плотной оксидной пленкой. Покрывающий слой наносят различными методами:

горячее покрытие – кратковременное погружение в ванну с расплавленным металлом;

гальваническое покрытие – электроосаждение из водных растворов электролитов;

металлизация – напыление;

диффузионное покрытие – обработка порошками при повышенной температуре в специальном барабане;

с помощью газофазной реакции, например:

3CrCl2 + 2Fe 1000 ‘ C 2FeCl3 + 3Cr (в расплаве с железом).

Имеются и другие методы нанесения металлических покрытий. Например, разновидностью диффузионного способа является погружение изделий в расплав хлорида кальция, в котором растворены наносимые металлы.

В производстве широко используется химическое нанесение металлических покрытий на изделия. Процесс химического металлирования является каталитическим или автокаталитическим, а катализатором является поверхность изделия. Используемый раствор содержит соединение наносимого металла и восстановитель. Поскольку катализатором является поверхность изделия, выделение металла и происходит именно на ней, а не в объеме раствора. В настоящее время разработаны методы химического покрытия металлических изделий никелем, кобальтом, железом, палладием, платиной, медью, золотом, серебром, родием, рутением и некоторыми сплавами на основе этих металлов. В качестве восстановителей используют гипофосфит и боргидрид натрия, формальдегид, гидразин. Естественно, что химическим никелированием можно наносить защитное покрытие не на любой металл.

Металлические покрытия делят на две группы:

коррозионностойкие;

протекторные.

Например, для покрытия сплавов на основе железа в первую группу входят никель, серебро, медь, свинец, хром. Они более электроположительны по отношению к железу, то есть в электрохимическом ряду напряжений металлов стоят правее железа. Во вторую группу входят цинк, кадмий, алюминий. Они более электроотрицательны по отношению к железу.

В повседневной жизни человек чаще всего встречается с покрытиями железа цинком и оловом. Листовое железо, покрытое цинком, называют оцинкованным железом, а покрытое оловом – белой жестью. Первое в больших количествах идет на кровли домов, а второе – на изготовление консервных банок. Впервые способ хранения пищевых продуктов в жестяных банках предложил повар Н.Ф. Аппер в 1810 году. И то, и другое железо получают, главным образом, протягиванием листа железа через расплав соответствующего металла.

Металлические покрытия защищают железо от коррозии при сохранении сплошности. При нарушении же покрывающего слоя коррозия изделия протекает даже более интенсивно, чем без покрытия. Это объясняется работой гальванического элемента железо–металл. Трещины и царапины заполняются влагой, в результате чего образуются растворы, ионные процессы в которых облегчают протекание электрохимического процесса (коррозии).

Ингибиторы

Применение ингибиторов – один из самых эффективных способов борьбы с коррозией металлов в различных агрессивных средах. Ингибиторы – это вещества, способные в малых количествах замедлять протекание химических процессов или останавливать их. Название ингибитор происходит от латинского inhibere, что означает сдерживать, останавливать. Ещё по данным 1980 года, число известных науке ингибиторов составило более пяти тысяч. Ингибиторы дают народному хозяйству немалую экономию.

Ингибирующее воздействие на металлы, прежде всего на сталь, оказывает целый ряд неорганических и органических веществ, которые часто добавляются в среду, вызывающую коррозию. Ингибиторы имеют свойство создавать на поверхности металла очень тонкую пленку, защищающую металл от коррозии.

Ингибиторы в соответствии с Х. Фишером можно сгруппировать следующим образом.

1) Экранирующие, то есть покрывающие поверхность металла тонкой пленкой. Пленка образуется в результате поверхностной адсорбции. При воздействии физических ингибиторов химических реакций не происходит

2) Окислители (пассиваторы) типа хроматов, вызывающие образование на поверхности металла плотно прилегающего защитного слоя окисей, которые замедляют протекание анодного процесса. Эти слои не очень стойки и при определенных условиях могут подвергаться восстановлению. Эффективность пассиваторов зависит от толщины образующегося защитного слоя и его проводимости;

3) Катодные – повышающие перенапряжение катодного процесса. Они замедляют коррозию в растворах неокисляющих кислот. К таким ингибиторам относятся соли или окислы мышьяка и висмута.

Эффективность действия ингибиторов зависит в основном от условий среды, поэтому универсальных ингибиторов нет. Для их выбора требуется проведение исследований и испытаний.

Наиболее часто применяются следующие ингибиторы: нитрит натрия, добавляемый, например, к холодильным соляным растворам, фосфаты и силикаты натрия, бихромат натрия, различные органические амины, сульфоокись бензила, крахмал, танин и т. п. Поскольку ингибиторы со временем расходуются, они должны добавляться в агрессивную среду периодически. Количество ингибитора, добавляемого в агрессивные среды, невелико. Например, нитрита натрия добавляют в воду в количестве 0,01-0,05%.

Ингибиторы подбираются в зависимости от кислого или щелочного характера среды. Например, часто применяемый в качестве ингибитора нитрит натрия может использоваться в основном в щелочной среде и перестает быть эффективным даже в слабокислых средах.

Применение противокоррозионных

защитных покрытий

Для защиты оборудования и строительных конструкций от коррозии в отечественной и зарубежной противокоррозионной технике применяется большой ассортимент различных химически стойких материалов – листовые и пленочные полимерные материалы, бипластмассы, стеклопластики, углеграфитовые, керамические и другие неметаллические химически стойкие материалы.

В настоящее время расширяется применение полимерных материалов, благодаря их ценным физико-химическим показателям, меньшему удельному весу и др.

Большой интерес для применения в противокоррозионной технике представляет новый химически стойкий материал – шлакоситалл.

Значительные запасы и дешевизна исходного сырья – металлургических шлаков – обусловливают экономическую эффективность производства и применения шлакоситалла.

Шлакоситалл по физико-механическим показателям и химической стойкости не уступает основным кислотоупорным материалам (керамике, каменному литью), широко применяемым в противокоррозионной технике.

Среди многочисленных полимерных материалов, применяемых за рубежом в противокоррозионной технике, значительное место занимают конструкционные пластмассы, а также стеклопластики, получаемые на основе различных синтетических смол и стекловолокнистых наполнителей.

В настоящее время химическая промышленность выпускает значительный ассортимент материалов, обладающих высокой стойкостью к действию различных агрессивных сред. Особое место среди этих материалов занимает полиэтилен. Он инертен во многих кислотах, щелочах и растворителях, теплостоек до температуры + 7000 С и так далее.

Другими направлениями использования полиэтилена в качестве химически стойкого материала являются порошкообразное напыление и дублирование полиэтилена стеклотканью. Широкое применение полиэтиленовых покрытий объясняется тем, что они, будучи одними из самых дешевых, образуют покрытия с хорошими защитными свойствами. Покрытия легко наносятся на поверхность различными способами, в том числе пневматическим и электростатическим распылением.

Также в противокоррозионной технике особого внимания заслуживают монолитные полы на основе синтетических смол. Высокая механическая прочность, химическая стойкость, декоративный вид - все эти положительные качества делают монолитные полы чрезвычайно перспективными.

Продукция лакокрасочной промышленности находит применение в различных отраслях промышленности и строительства в качестве химически стойких покрытий. Лакокрасочное пленочное покрытие, состоящее из последовательно наносимых на поверхность слоев грунтовки, эмали и лака, применяют для противокоррозионной защиты конструкций зданий и сооружений (ферм, ригелей, балок, колонн, стеновых панелей), а также наружных и внутренних поверхностей емкостного технологического оборудования, трубопроводов, газоходов, воздуховодов вентиляционных систем, которые в процессе эксплуатации не подвергаются механическим воздействиям твердых частиц, входящих в состав среды.

В последнее время большое внимание уделяется получению и применению комбинированных покрытий, поскольку в ряде случаев использование традиционных методов защиты является неэкономичным. В качестве комбинированных покрытий, как правило, используется цинковое покрытие с последующей окраской. При этом цинковое покрытие играет роль грунтовки.

Перспективно применение резин на основе бутилкаучука, которые отличаются от резин на других основах повышенной химической стойкостью в кислотах и щелочах, включая концентрированную азотную и серную кислоты. Высокая химическая стойкость резин на основе бутилкаучука позволяет более широко применять их при защите химической аппаратуры.

Данные способы находят широкое применение в промышленности в силу многих своих преимуществ – уменьшения потерь материалов, увеличения толщины покрытия, наносимого за один слой, уменьшения расхода растворителей, улучшение условий производства окрасочных работ и т.д.

38.Электрохимические процессы. Электролиз расплавов и растворов электролитов. Инертные и растворимые электроды. Законы Фарадея

Электрохимические процессы, как и окислительно-восстановительные реакции (ОВР), связаны с изменением степени окисления веществ, участвующих в реакции. Основное отличие ОВР от электрохимических процессов заключается в том, что процессы восстановления и окисления пространственно разделены и перенос электронов может быть зафиксирован как некоторый ток (в гальваническом элементе, при коррозии) или, наоборот, электрохимический процесс может происходить за счет внешнего источника тока (электролиз).

В любом случае для протекания электрохимической реакции необходима электрохимическая цепь, существенными компонентами которой являются электроды и электролит (водный или неводный).

Под электродами обычно понимают или собственно некий проводник или систему, состоящую из проводника, погруженного в раствор электролита. При контакте металлического проводника с раствором электролита на его поверхности возникает некий заряд, за счет переноса электронов, что приводит к возникновению разности электростатических потенциалов между электродом и находящимся с ним в контакте электролитом. Эта разность называется электродным потенциалом.

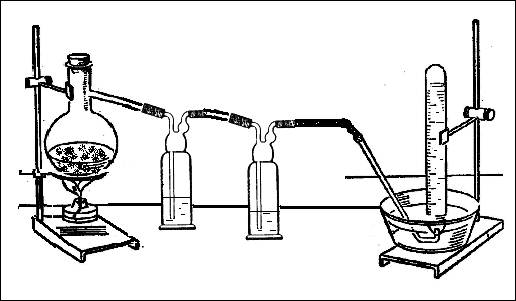

Абсолютную величину электродного потенциала отдельного электрода измерить невозможно, поэтому измеряют всегда разность потенциалов исследуемого электрода и некоторого стандартного электрода сравнения, т.е. составляют электрохимическую цепь. В качестве электродов сравнения для водных сред используют хлорсеребряный или обратимый водородный электрод сравнения. Последний представляет собой платинированную (электрохимическим способом осажденную на платиновую пластину) платину, погруженную в раствор кислоты (серной, соляной) с активностью ионов водорода равной 1, через который продувают водород при давлении 101кПа. В системе устанавливается равновесие

![]()

![]()

![]() H2(г)

H2(Pt ) 2H(Pt)

2H+ +2e(Pt)

H2(г)

H2(Pt ) 2H(Pt)

2H+ +2e(Pt)

Потенциал этого равновесия в указанных условиях принят равным нулю при любых температурах.

ЭЛЕКТРОЛИЗ РАСПЛАВОВ ЭЛЕКТРОЛИТОВ

Рассмотрим электродные реакции на примере электролиза расплава хлорида натрия.

Под действием температуры ионная кристаллическая решетка NaCl разрушается на ионы Na+ и Cl-. Если погрузить в расплавленную соль два графитовых (инертных) электрода и подключить их к полюсам внешнего источника тока, то в электролите начнется направленное движение ионов и на электродах будут происходить следующие реакции:

а) восстановление ионов Na+ до металлического натрия (катодный процесс).

б) окисление ионов Cl- до газообразного хлора (анодный процесс).

(-) K NaCl A (+)

![]()

![]()

Na+ + Cl- ®

Суммируя уравнения катодного и анодного процессов, (с учетом электронного баланса) получим окислительно-восстановительную реакцию, протекающую при электролизе:

2NaCl = 2Na(ж) + Cl2(г)

ЭЛЕКТРОЛИЗ РАСТВОРОВ ЭЛЕКТРОЛИТОВ

При электролизе растворов электролитов происходит конкуренция между растворенным веществом и растворителем за участие в электродных процессах. Например, в водных растворах солей кроме анионов и катионов соли всегда имеются молекулы H2O и ионы H+ и OH-. При наличии нескольких видов ионов или недиссоциированных молекул электрохимически активных веществ возможно протекание нескольких электродных реакций.

Для объяснения электродных процессов, происходящих при электролизе разбавленных водных растворов электролитов, можно руководствоваться следующими правилами:

На катоде в первую очередь восстанавливаются (принимают электроны) катионы с наиболее высокими (максимальными) значениями электродного потенциала (сильные окислители).

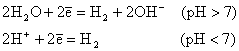

Если электродный потенциал катиона j°Me/Men+ < -1,6 В, то на катоде восстанавливаются ионы H+ молекулы H2O с выделением H2 и

накоплением в растворе OH-:

При значении стандартного электродного потенциала катиона ![]() на катоде восстанавливаются только ионы металла, а разряд ионов H+ не происходит:

на катоде восстанавливаются только ионы металла, а разряд ионов H+ не происходит: ![]()

Если -1,6 В <j°Me/Men+ < 0 В, то на катоде протекают два процесса: восстановление ионов Н+ и ионов металла. Это обусловлено тем, что, во-первых, потенциал водородного электрода зависит от рН раствора:

jH2/2H+ = -0,059· pH,

во-вторых, выделение водорода на катоде происходит с более высоким перенапряжением по сравнению с перенапряжением разряда многих металлов.

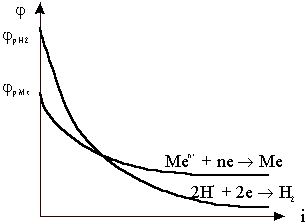

Таким образом, при некоторой плотности тока потенциал выделения водорода становится отрицательнее, чем потенциал выделения металла (рис.8.15).

Высокое водородное перенапряжение - явление положительное, благодаря этому, из водных растворов удается выделять на катоде марганец, цинк, хром, железо, кадмий, кобальт, никель и другие металлы. Все вышесказанное можно представить следующей схемой:

ЗАКОНЫ ЭЛЕКТРОЛИЗА

Количественные соотношения при электролизе были исследованы английским физиком М. Фарадеем и описаны двумя законами.

Первый закон Фарадея. Масса веществ, выделяющихся на электродах, прямо пропорциональна количеству электричества, прошедшего через электролит.

m = k· Q, где

Q - количество электричества (Кл),

k - константа, электрохимический эквивалент.

Так как Q = I· t, то m = k· I· t, где

I - сила тока в амперах (А);

t - продолжительность электролиза в секундах (с).

Второй закон Фарадея. Равные количества электричества выделяют при электролизе из различных электролитов эквивалентные количества вещества.

nэк.(A) = nэк.(B) или

![]()

Для восстановления на катоде и окисления на аноде 1 моль эквивалентов вещества через электролит должно пройти 96500 кулонов электричества. Это количество электричества называют числом Фарадея (F).

F = I· t = 96500 Кл/моль.

Оба закона можно свести в одну формулу:

![]() где m - масса

вещества (г);

где m - масса

вещества (г);

Mэк.

- молярная масса

эквивалентов

выделившегося

вещества (г/моль);

![]() где M - молярная

масса выделившегося

вещества (г/моль);

где M - молярная

масса выделившегося

вещества (г/моль);

Z - число эквивалентности, равное числу электронов, участвующих в процессе окисления или восстановления на электродах при получении 1 моль вещества.

Если необходимо рассчитать объем газа, выделившегося в процессе электролиза, то выражение законов Фарадея может быть записано следующим образом

![]()

где V° - объем выделившегося газа при н.у., (л);

Vэк. - молярный объем эквивалентов газа (л/моль);

![]()

где Vm - молярный объем газа, равный 22.4 л/моль.

В случае параллельных процессов часть количества электричества расходуется на выделение одного вещества, часть - на выделение другого. Доля общего количества электричества (в процентах), которая расходуется на выделение одного из веществ, называется выходом по току этого вещества:

![]()

Где ВТ - выход по току вещества А;

QА - количество электричества, израсходованное на превращение вещества А;

Q - общее количество электричества, прошедшее через электрод.

Так как по первому закону Фарадея

m = k· Q, то

![]()

Где mА - масса реально выделенного вещества А на электроде;

m - теоретическая масса вещества А, рассчитанная по закону Фарадея.

ПРИМЕНЕНИЕ ЭЛЕКТРОЛИЗА

Электролиз широко используется в различных областях народного хозяйства.

В энергетике водород, полученный электролизом, используют для охлаждения генераторов на тепловых и атомных электростанциях.

Электролизом растворов солей получают медь, цинк, кадмий, никель, кобальт, марганец и другие металлы. В этих процессах используют нерастворимые аноды.

Электролизом расплавов соединений получают алюминий, магний, натрий, литий, бериллий и кальций, а также сплавы некоторых металлов.

Метод электролиза используют для рафинирования (очистки) металлов: меди, золота, серебра, свинца, олова и др. При рафинировании анодом служит очищаемый металл. На аноде растворяется основной металл и примеси, потенциал которых отрицательнее потенциала основного металла. Примеси, имеющие более положительный потенциал, выпадают из анода в виде шлама.

Электролиз используется для нанесения металлических покрытий на металлы и пластмассы (гальванические покрытия). При этом катодом служит обрабатываемое изделие, анодом - или металл покрытия, или нерастворимый электрод.

Электроды в электрохимии, электронно-проводящие фазы, контактирующие с ионным проводником (электролитом). Часто под электродами понимают лишь одну электронно-проводящую фазу. При пропускании тока от внешнего источника через систему из двух электродов, соединенных друг с другом через электролит, на электроды протекают два процесса: заряжение двойного электрического слоя и электрохимическая реакция. В отличие от фазовых контактов металл-металл, металл-полупроводник, полупроводник-полупроводник и т. п. на границе фаз, составляющих электрохимическую систему, вид носителей тока меняется, т. к. в электролите ток переносится ионами, а в электронно-проводящей фазе - электронами, Непрерывность прохождения тока через границу фаз в этом случае обеспечивается электродной реакцией. Электрод называют анодом, если на его поверхности преобладает реакция, приводящая к генерированию электронов, т. е. происходит окисление веществ, содержащихся в электролите, либо ионизация металла анода. Электрод называют катодом, если с его поверхности электроны металла переходят на частицы реагирующих веществ, которые при этом восстанавливаются.

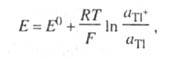

Классификация электродов проводится по природе окислителей и восстановителей, которые участвуют в электродном процессе. Электродом 1-го рода называют металл (или неметалл), погруженный в электролит, содержащий ионы этого же элемента. Металл электродов является восстановленной формой вещества, а его окисленной формой - простые или комплексные ионы этого же металла. Например, для системы Сu Сu2+ + 2е, где е - электрон, восстановленной формой является Сu, а окисленной - ионы Сu2+, Соответствующее такому электродному процессу Нернста уравнение для электродного потенциала Е имеет вид:

![]()

где

E° - стандартный

потенциал при

т-ре Т; ![]() термодинамическая

активность

ионов Сu2+; F - постоянная

Фарадея, R - газовая

постоянная,

К электродам

1-го рода относятся

амальгамные

электроды, так

как для них

восстановленная

форма - амальгама

металла, а окисленная

- ионы этого же

металла. Например,

для амальгамы

таллия устанавливается

равновесие:

Tl+ + e(Hg)

термодинамическая

активность

ионов Сu2+; F - постоянная

Фарадея, R - газовая

постоянная,

К электродам

1-го рода относятся

амальгамные

электроды, так

как для них

восстановленная

форма - амальгама

металла, а окисленная

- ионы этого же

металла. Например,

для амальгамы

таллия устанавливается

равновесие:

Tl+ + e(Hg) ![]() Tl(Hg). В такой

системе могут

изменяться

концентрации

и окисленной,

и восстановленной

форм, поэтому

уравнение

Нернста имеет

вид:

Tl(Hg). В такой

системе могут

изменяться

концентрации

и окисленной,

и восстановленной

форм, поэтому

уравнение

Нернста имеет

вид:

где aтl, - термодинамическая активность таллия в амальгаме.

Электроды

2-го рода- системы

из металла М,

покрытого слоем

его же труднорастворимой

соли ![]() или оксида,

и погруженного

в раствор, содержащий

анионы этой

соли (для оксида

- ионы ОН-). Окисленной

формой является

соль

или оксида,

и погруженного

в раствор, содержащий

анионы этой

соли (для оксида

- ионы ОН-). Окисленной

формой является

соль ![]() а восстановленная

форма представлена

металлом М и

анионом Az-:

а восстановленная

форма представлена

металлом М и

анионом Az-: ![]() где

где ![]() зарядовое число

иона. В системе

устанавливается

равновесие

между атомами

М и анионами

Az-в растворе,

которое включает

два "парциальных"

равновесия:

между металлом

и катионом соли

и между анионом

соли в ее твердой

фазе и анионом

в растворе.

Такие электроды

называют обратимыми

по аниону.

зарядовое число

иона. В системе

устанавливается

равновесие

между атомами

М и анионами

Az-в растворе,

которое включает

два "парциальных"

равновесия:

между металлом

и катионом соли

и между анионом

соли в ее твердой

фазе и анионом

в растворе.

Такие электроды

называют обратимыми

по аниону.

Уравнение Нернста имеет вид:

![]()

К электроды 2-го рода относятся многие электроды сравнения, например, каломельный, хлорсеребряный, оксидно-ртутный.

Электроды 3-го рода - системы из металла, контактирующего с двумя труднорастворимыми солями. В результате электрохимической реакции на электроде менее растворимая соль превращается в более растворимую, а потенциал электроды определяется термодинамической активностью катионов более растворимой соли. Так, в системе Рb2+| РbС12, AgCl, процесс Ag происходит

![]()

Металл электрода может не участвовать в реакциях, а служить лишь передатчиком электронов от восстановленной формы вещества к окисленной; такие электроды называют окислительно-восстановительными или редокс-электродами. Например, платиновый электрод в растворе, содержащем ионы [Fe(CN)6]4- и [Fe(CN)6]3-, осуществляет перенос электронов между этими ионами в качестве передатчика (медиатора). Среди окислительно-восстановительных электродов выделяют газовые электроды, состоящие из химически инертного металла (обычно Pt), к которому подводится электрохимически активный газ (напр., Н2 или Сl2). Молекулы газа адсорбируются на поверхности металла, распадаясь на адсорбированные атомы, которые непосредственно участвуют в переносе электронов через границу раздела фаз. Наиболее распространен водородный электроды, на поверхности которого образуются адсорбированные атомы Надс и устанавливается равновесие: Н2 2Надс 2Н+ + 2е. Разл. типы электроды можно объединить в рамках так называемой концепции электронного равновесия на границе металл-электролит, согласно которой каждому равновесному электродному потенциалу соответствует определенная термодинамическая активность электронов в электролит.

электроды называют идеально поляризуемым, если вследствие термодинамических или кинетических причин переход электронов через межфазную границу невозможен. При изменении потенциала такого электрода происходит только изменение строения двойного электрического слоя, что сопровождается протеканием тока заряжения, спадающего до нуля, когда перестройка двойного электрического слоя заканчивается. Для неполяризуемых, или обратимых, электродов переход электронов через границу фаз, напротив, незаторможен, и при пропускании тока через такой электроды его потенциал практически не изменяется.

По функциям в электрохимической системе электроды подразделяют на рабочие, вспомогательные и электроды сравнения. Рабочим называют электрод, на котором происходит исследуемый электрохимический процесс. Вспомогательный электрод (или противоэлектрод) обеспечивает возможность пропускания тока через электрохимическую ячейку, а электроды сравнения - возможность измерения потенциала рабочего электроды Специфика широко используемых в электрохимии жидких электродов (ртуть, амальгамы, галлий, жидкие сплавы на основе Ga - галламы, расплавы металлов и т. п.) связана с идеальной гладкостью их поверхности, истинная площадь которой совпадает с ее геометрической величиной, а также с энергетической однородностью и изотропностью свойств поверхности электроды и возможностью растворения выделяющихся металлов в материале электрода.

На практике электроды классифицируют по химической природе материала (металлические, неметаллические, оксидные, электроды из соединений с ковалентной связью, углеграфитовые и т.д.), форме (сферические, плоские, цилиндрические, дисковые и т. д.), условиям функционирования (неподвижные, вращающиеся и т. п.), размерам (микро- и ультрамикроэлектроды), пористости, гидрофильности, участию электродного материала в электродном процессе (расходуемые и нерасходуемые) и др. признакам. Использование капельного ртутного электрода лежит в основе полярографии. Вращающийся дисковый электродпредставляет интерес как система, для которой существует строгое решение диффузионной кинетической задачи. К особо практически важным электродам следует отнести каталитически активные и высоко коррозионностойкие оксидные рутениево-титановые аноды (ОРТА), применение которых революционизировало самое широкомасштабное электрохимическое производство - электролитическое получение хлора и щелочей.

Модифицирование электродов, получившее широкое распространение в электрокатализе, производстве химических источников тока, электрохимических сенсоров и т. п., основано как на физических (ионная имплантация, разрыхление поверхности, выращивание монокристаллических граней, создание монокристаллических структур, физическая адсорбция ионов и молекул и др.), так и химических методах. В частности, химически модифицированные электроды представляют собой проводящий или полупроводниковый материал, покрытый мономолекулярными (в т. ч. субатомными), полимолекулярными, ионными, полимерными слоями, в результате чего электроды проявляет химические, электрохимические и/или оптические свойства слоя. Химическое модифицирование достигается хемосорбцией на поверхности электроды ионов и молекул, ковалентным связыванием различных агентов с поверхностными атомными группами, покрытием поверхности органическими, металлорганическими или неорганическими полимерными слоями, созданием композитов из электродного материала и вещества - модификатора.

Микроэлектроды имеют по крайней мере один из размеров настолько малый, что свойства электроды оказываются размернозависимыми. Размеры микроэлектродов лежат в интервале 0,1-50 мкм, минимальная площадь составляет 10-14 м2 (ультрамикроэлектроды), тогда как в большинстве электроаналитических экспериментов применяют электроды с площадью 5 х 10-5м2, в лабораторном электросинтезе - 10-2 м2, Осн. преимущество микроэлектродов - возможность снизить с их помощью диффузионные ограничения скорости электродного процесса и, следовательно, изучать кинетику очень быстрых электродных реакций. Из-за малой величины токов электрохимической ячейки с микроэлектродами характеризуются незначительным омическим падением потенциала, что позволяет изучать системы с высокими концентрациями реагирующих частиц, обычно используемые в технологических процессах, применять высокие скорости сканирования потенциала при вольтамперометрических измерениях, проводить работы в плохо проводящих средах и т. п. Микроэлектроды используют для анализа ультрамалых проб, исследования процессов в живых организмах, в клинических целях. Ультрамикроэлектроды применяют в туннельной сканирующей микроскопии и в электрохимической нанотехнологии.

Похожие работы

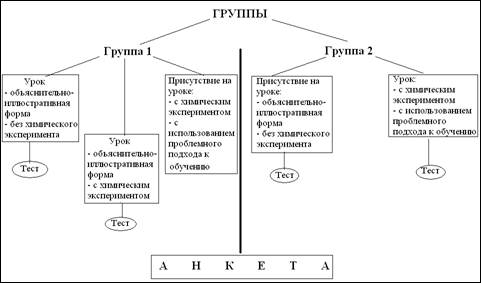

... подкрепляет своим одобрением неправильный или не вполне точный ответ ученика. 1.2 Совершенствование школьного химического эксперимента при проблемном обучении 1.2.1 Принципы разработки методической системы и содержания опытов по химии в системе проблемного обучения Характерной особенностью развивающего обучения является широкое использование проблемного подхода, который включает создание ...

ависимо от способа получения и места нахождения. 2. Строение внешнего электронного уровня атома калия и кальция. 1 правило Клечковского. Строение внешнего электронного уровня атома скандия. 2правило Клечковского У атома аргона остаются незанятыми все орбитали 3d-подуровня. Однако у следующих за аргоном элементов – калия и кальция – заполнение 3-го электронного слоя временно прекращается, и ...

... разовая) – 0,01%. 4 Содержание Введение......................................................................................................................4 Глава 1. Межпредметные связи в курсе школьного предмета химии на примере углерода и его соединений.......................................................................5 1.1 Использование межпредметных связей для формирования у учащихся ...

... учреждение страны, а в ее задачи входило усовершенствование наук, просвещение, а также усовершенствование мануфактур, ремесел и фабрик. В то же время в начале XIX столетия, особенно после Отечественной войны 1812 г., в развитии химии в России появились новые черты. Смена мануфактурного производства фабрично-заводским выдвинула перед учеными множество практических задач, связанных с рациональной ...

0 комментариев