Навигация

Технологічність установки

1.3.2 технологічність установки

Чорновими базами для установки заготівлі на першій операції можуть бути циліндричні й торцеві поверхні заготівлі. надалі за бази прийняті циліндрична пов.12 і торцева пов.4 або циліндрична пов.13 і торцева пов.1, залежно від операції (операції 10, 20, 30, 40, 90, 100); на операції 50 за бази прийняті торцева пов.1 і циліндрична 8; на операції 120, 130 за бази прийняті торцева пов.1 і циліндрична 12, 13 відповідно.

Дані технологічні бази забезпечують надійну орієнтацію й закріплення заготівлі, можливість вільного підведення інструмента при обробці.

Поверхні деталі досить розвинені, тому при обробці не потрібне застосування складних і дорогих верстатних пристосувань.

Вимірювальні бази деталі можна використовувати як технологічні бази, тому що точність і шорсткість цих баз забезпечує необхідну точність обробки.

Таким чином, з погляду установки при обробці, деталь можна вважати технологічною.

1.3.3 Технологічність оброблюваних поверхонь

Передбачається обробляти всі поверхні деталі, крім пов.2, 3, 7, 8, 9, 14, 15, 16, 17 (т.до заданого точність і шорсткість дозволяють їх одержати на заготівельній операції). число оброблюваних поверхонь

14: 4 циліндричних: 12, 13, 10, 11; 4 торцевих: 4, 1, 5, 6; 3 різьбові отвори: пов.11; 2 канавки: пов.18, 19, 20, 21, 22; фаски.

Довжина оброблюваних поверхонь невелика й визначається умовами компонування гідроциліндра.

Для забезпечення нормальної працездатності всіх вузлів гідроциліндра призначені наступні вимоги до геометрії корпуса: допуск на розташування отворів під штифти й різьбові отвори під болти, щоб забезпечити точнее присохлий елементів гідроциліндра щодо корпуса при складанні, допуски на шорсткість призначаємо по [1], точність нарізних сполучень по [1], допуски перпендикулярності торців 4,6; допуск радіального биття призначаємо по [2].

Точність і шорсткість поверхонь 12, 13 (окб) визначається умовами експлуатації корпуса гідроциліндра. зменшення точності приведе до зниження точності установки поршня й вала в корпус гідроциліндра. всі отвори корпуса легко доступні для обробки. поверхні різного призначення розділені, що полегшує обробку. для виходу шліфувального кола, а також хонинговальной головки при обробці пов.12 передбачена канавка. на пов.13 передбачена канавка під ущільнювальне кільце. форма деталі дозволяє обробляти поверхня напроход. обробка поверхонь в упор утруднень не викликає.

Таким чином, з погляду оброблюваних поверхонь, деталь можна вважати технологічною.

1.3.4 Технологічність загальної конфігурації деталі

Деталь має достатню твердість і міцність. радіуси закруглень і фаски виконуються за дст 10948-64, форма й розміри канавок по

ДЕРЖСТАНДАРТ 8820-69. така уніфікація спростить обробку й контроль цих елементів корпуса гідроциліндра.

При обробці на верстаті зі ЧПУ на одній операції можна здійснити: обробку отворів пов.10,11 і нарізування різьблення в отвір 11. устаткування може бути просте, універсальним, оснащення також можна застосовувати універсальну. всі поверхні корпуса доступні для контролю.

Таким чином, з погляду загального компонування деталі її можна вважати технологічною.

Оскільки деталь відповідає вимогам технологічності по всім 4 групам критеріїв, можна зробити вивід об. її достатню технологічність.

1.4 Формулювання завдань дипломного проекту

На базі аналізу технічних вимог до деталі сформулюємо завдання дипломного проекту:

1. Визначити тип виробництва й вибрати стратегію розробки технологічного процесу;

2. Вибрати оптимальний метод одержання заготівлі й маршрут обробки поверхонь;

3. Розробити технологічний маршрут і схеми базування заготівлі

4. Розрахувати припуски на обробку методом Кована на одну поверхню, на інші поверхні призначити припуски відповідно до ДЕРЖСТАНДАРТ 26645-85;

5. Вибрати встаткування, пристосування, різальний інструмент, засоби контролю;

6. Зробити нормування технологічного процесу виготовлення корпуса гідроциліндра;

7. Розрахувати й спроектувати верстатне пристосування для токарської операції й пристосування контролю биття отвору;

8. Розрахувати й спроектувати різальний інструмент для токарської операції;

9. Провести лінійну оптимізацію режимів різання на токарській операції.

2. Визначення типу виробництва. Вибір і проектування заготівлі

Завдання даного розділу - залежно від деталі й річного обсягу випуску визначити тип виробництва й на його базі вибрати оптимальну стратегію розробки технологічного процесу

2.1 Визначення типу виробництва

Тип виробництва визначаємо з урахуванням річної програми, маси деталі і якісної оцінки трудомісткості її виготовлення. По трудомісткості дану деталь можна віднести до деталей середньої трудомісткості.

Визначимо масу деталі по формулі:

![]() , кг (2.1)

, кг (2.1)

де ρ - щільність матеріалу, для сталі 45Л, приймаємо ρ = 0,00785 кг/см3; V - обсяг деталі, см3

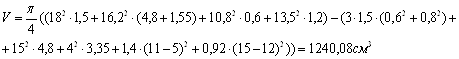

Обсяг деталі визначаємо як алгебраїчну суму обсягів тіл за винятком порожніхіх циліндричних сегментів, що входять у конфігурацію деталі:

Знаючи обсяг деталі й щільність матеріалу, з якого зроблена деталь, визначаємо масу деталі:

![]()

Тип виробництва залежить від річного обсягу випуску деталей, її маси й трудомісткості. По трудомісткості дану деталь можна віднести до деталей середньої трудомісткості, тому при річній програмі випуску N = 15000 дет /рік і масі деталі m =9,8 кг по [2] стор.16а приймаємо тип виробництва – середнє серійне.

2.2 Вибір стратегії розробки технологічного процесу

Завдання даного підрозділу - залежно від типу виробництва вибрати оптимальну стратегію розробки технологічного процесу - принципових підхід до визначення його показників ТП, що сприяє забезпеченню заданого випуску деталей заданої якості з найменшими витратами.

При розробці оптимальної стратегії ТП будемо дотримуватися рекомендацій [3].

1. В області організації технологічного процесу:

Вид стратегії - послідовна, в окремих випадках циклічна; лінійна, в окремих випадках розгалужена; тверда, в окремих випадках адаптивна;

Форма організації технологічного процесу - перемінно-потокова форма організації технологічного процесу;

Повторюваність виробів - періодично повторювані партії;

2. Метод одержання заготівлі:

Оптимальний варіант одержання заготівлі - зварена конструкція або лиття в земляні форми;

Вибір послідовності обробки - по таблицях з урахуванням коефіцієнтів питомих витрат;

Припуск на обробку - незначний;

Метод визначення припусків - розрахунково-аналітичний, рішенням операційних розмірних ланцюгів;

3. В області розробки технологічного процесу:

Ступінь уніфікації ТП - розробка технологічного процесу на базі типового ТП;

Ступінь деталізації розробки ТП - маршрутний або маршрутно-операційний технологічний процес;

Принцип формування маршруту - концентрація операцій і сполучення по можливості переходів;

Забезпечення точності - робота на настроєному встаткування, із частковим застосуванням активного контролю;

Базування - з дотриманням принципу сталості баз і по можливості принципу єдності баз на наступних операціях технологічного процесу;

4. В області вибору засобів технологічного оснащення (СТО):

Устаткування - універсальне, у тому числі зі ЧПУ, спеціальне, спеціалізовані;

Пристосування - універсальні, стандартні, нормалізовані, спеціалізоване;

Різальні інструмент - стандартні, нормалізовані, спеціальні;

Засоби контролю - універсальні, спеціальні;

5. В області проектування технологічних операцій:

Зміст операцій - одночасна обробка декількох поверхонь виходячи з можливостей устаткування;

Завантаження встаткування - періодична зміна деталі на верстатах, коефіцієнт закріплення операцій від 10 до 20;

Розміщення встаткування - по групах верстатів, предметно замкнуті ділянки;

Настроювання верстатів - по вимірювальних інструментах і приладам або робота без попереднього настроювання по промірах.

6. В області нормування технологічного процесу:

Визначення режимів різання - по запропастити нормативам і емпіричним формулам;

Нормування – детальне;

Кваліфікація робітників - середня;

Технологічна документація - маршрутно-операційні карти.

Прийнятою стратегією будемо керуватися при розробці технологічного процесу виготовлення кришки, розділи 3-6.

2.3 Вибір і проектування заготівлі

Завдання даного підрозділу - вибрати методи одержання заготівлі й обробки поверхонь, що забезпечують мінімум сумарних витрат на одержання заготівлі і її обробку.

2.3.1 Вибір методу одержання заготівлі

З огляду на конструкцію виготовляється крив, що, і матеріал заготівлі - сталь 45Л ДЕРЖСТАНДАРТ 977-75, можна запропонувати два основних альтернативних методи одержання заготівлі:

1. Лиття в земляні форми;

2. Зварена конструкція.

1. Лиття в земляні форми

По таблиці 9 додаток 1 ДЕРЖСТАНДАРТ 26645-85 при обраному методі лиття й найбільшому габаритному розмірі виливка в діапазоні від 100 до 250 визначаємо клас розмірної точності виливка в діапазоні 8-13т. З огляду на, що даний виливок ставиться до виливків середньої складності й умовам механізованого серійного виробництва, приймаємо 10 клас розмірної точності виливка.

По таблиці 10 додаток 2 ДЕРЖСТАНДАРТ 26645-85 при відношенні найменшого розміру елемента виливка до найбільшого 0,5 визначаємо ступінь жолоблення елементів виливків у діапазоні 3-6. Остаточно для виливка зі сталі приймаємо 5-у ступінь жолоблення.

По таблиці 11 додаток 3 ДЕРЖСТАНДАРТ 26645-85 при обраному методі лиття й найбільшому габаритному розмірі виливка в діапазоні від 100 до 250 визначаємо ступінь точності поверхонь виливків у діапазоні 10-17. З огляду на, що даний виливок ставиться до виливків середньої складності й умовам механізованого серійного виробництва, приймаємо 12 ступінь точності поверхонь виливка.

По таблиці 12 додаток 4 ДЕРЖСТАНДАРТ 26645-85 визначаємо значення шорсткості поверхонь виливків залежно від ступеня точності поверхонь виливка. Ступінь точності поверхонь виливка-12 відповідає значенню шорсткості поверхонь виливка Ra не більше 25 напівтемний.

По таблиці 13 додаток 5 ДЕРЖСТАНДАРТ 26645-85 при обраному методі лиття й найбільшому габаритному розмірі виливка в діапазоні від 100 до 250 визначаємо клас точності маси виливка в діапазоні 7т-14. З огляду на, що даний виливок ставиться до виливків середньої складності й умовам механізованого серійного виробництва, приймаємо 10 клас точності маси виливка. По таблиці 14 додаток 6 ДЕРЖСТАНДАРТ 26645-85 залежно від ступеня точності поверхні виливка визначаємо ряд припусків на обробку виливка в діапазоні 5-8, остаточно приймаємо 5 ряд припусків на обробку виливка. По таблиці 6 ДЕРЖСТАНДАРТ 26645-85 залежно від виду остаточної обробки поверхні, загального допуску елемента поверхні й ряду припуску виливків призначаємо припуск на сторону для кожної з оброблюваних поверхонь виливка. Допуски розмірів виливків призначаємо по таблиці 1 ДЕРЖСТАНДАРТ 26645-85 залежно від класу точності виливка. Далі зробимо розрахунок розмірів заготівлі й зведемо його результати в таблицю 2.1

Таблиця 2.1 Допуски й припуски на розміри виливка

| Розмір деталі, мм | Поверхн., на які призначається припуск | Допуск на розмір виливка, мм | Припуск, мм | Розрахунок розміру відливки | Розмір |

| Æ150 | 12 | 3,2 | 4,6 | Æ150- (2× 4,6) | Æ140,8±1,6 |

| Æ40 | 13 | 2,2 | 3,4 | Æ40- (2× 3,4) | Æ33,2±1,1 |

| 30 | 5,6 | 2,2 | 3,2 | 30+3,2+2,4 | 35,6±1,1 |

| 6 | 1 | 1,6 | 2,4 | 6+2,4 | 8,4±0,8 |

| 15 | 4 | 1,8 | 2,7 | 15+2,7 | 17,7±0,9 |

| Æ108 | 7 | 3,2 | - | - | Æ108±1,6 |

| Æ162 | 8 | 3,6 | - | - | Æ162±1,8 |

| Æ120 | 14 | 3,2 | - | - | Æ120±1,6 |

| Æ110 | 15 | 3,2 | - | - | Æ110±1,6 |

| Æ50 | 16 | 2,4 | - | - | Æ50±1,2 |

| Æ180 | 9 | 3,6 | - | - | Æ180±1,6 |

| 18 | 2 | 1,8 | - | 18+2,4 | 20,4±0,9 |

| 95 | 1,4 | 2,8 | - | 95+2,4+2,7 | 100,1±1,4 |

| Інші вимоги за ДСТ 26645-85 | |||||

Ливарні радіуси закруглень приймаємо 2 мм, ухили 2? за ДСТ 26645-85. Точність виливка одержуваної литтям у земляні форми 10-5-12-10.

Для проведення надалі техніко-економічного обґрунтування вибору заготівлі необхідно визначити коефіцієнт використання матеріалу для даного методу лиття.

Коефіцієнт використання матеріалу визначимо по формулі:

Ки1=q/Q (2.2)

де q - маса деталі, q = 9,8 кг (див. п.2.1 1);

Q - маса заготівлі

Обсяг заготівлі визначаємо як алгебраїчну суму обсягів тіл за винятком порожніх циліндричних сегментів, що входять у конфігурацію заготівлі:

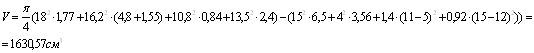

Знаючи обсяг деталі й щільність матеріалу, визначаємо масу заготівлі:

![]()

Підставивши отримані значення мас деталі й заготівлі у формулу 2.2., одержимо коефіцієнт використання матеріалу для лиття в земляні форми: Ки1=12,8/9,8=0,76.

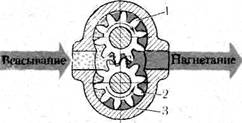

Зварена конструкція.

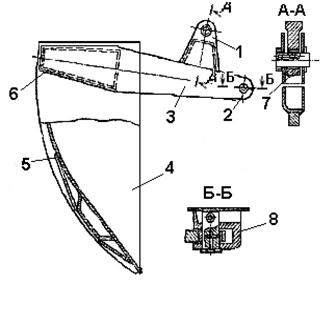

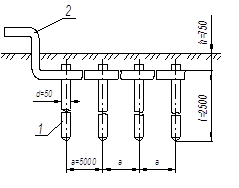

Схема комбінованої звареної конструкції заготівлі, представлена на мал.2.1., є не чим іншим як сукупністю декількох окремих заготівель, отриманих різними методами й з'єднаних між собою по засобом зварювання. Зварена конструкція складається з: фланця 1 (лиття), труби 2 (прокат), фланця 3.

Мал.2.1 Схема комбінованої звареної конструкції

Коефіцієнт використання матеріалу для конструкцій Ки2 становить 0,85 (згідно рекомендацій [6]). Звідси по формулі (2.2) визначаємо масу заготівлі: Q =q/ Ки2=9.8/0.85=11.53 кг.

Таким чином, коефіцієнт використання матеріалу у заготівлі трохи вище, ніж виливка отриманої литтям у земляні форми. Однак, для остаточного рішення на вибір методу одержання заготівлі, варто провести порівняльний економічний аналіз по технологічній собівартості.

Похожие работы

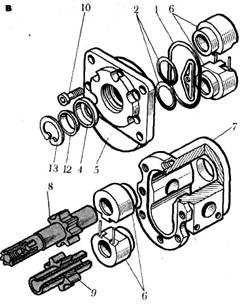

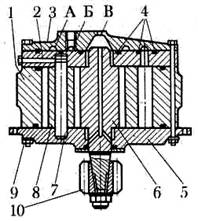

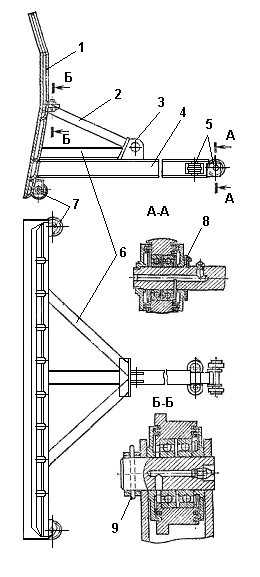

... поворотна пружина, 7, 8-ущільнення Рис. 4.2. Тверде (а...в) і шарнірне (м, д) кріплення корпуса гідроциліндра за корпус (а, г), задню (б, д) і передню (в) кришки Найбільш поширені в екскаваторах з гідроприводом гідроциліндри двосторонньої дії з однобічним штоком; гідроциліндри з двостороннім штоком (Рис. 4.1, в) застосовують в основному для приводу повороту робочого устаткування деяких нач ...

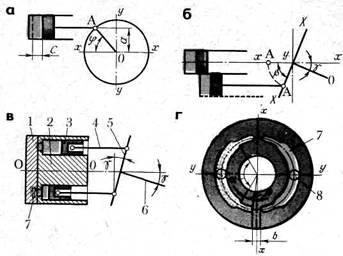

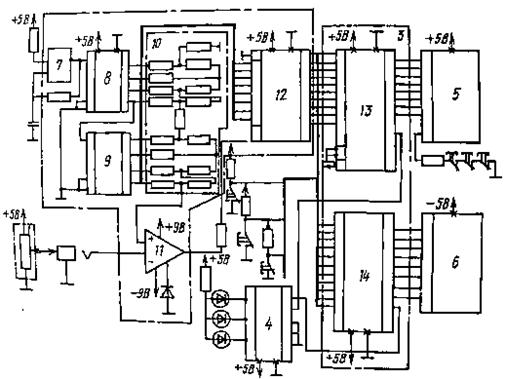

... ів визначається технічними вимогами, що пред'являються до процесу вимірювання температури.Термопара (термоелектричний перетворювач) складається з двох з'єднаних на одному з кінців провідників, виготовлених із металів, що володіють різними термоелектричними властивостями. Рис.13. Термопара(схеми) З'єднані кінці, які звуться робочим спаєм, опускають у вимірюване середовище, а вільні кінці ( ...

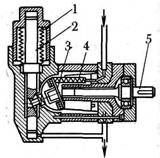

... ї машини й штовхача (у випадку застосування останнього) і скрепери із примусовим завантаженням скребковим елеватором, установленим на самому скрепері. У зв'язку із широким впровадженням гідравліки в будівельних і дорожніх машинах причіпні й самохідні скрепери випускають тільки з гідростатичним приводом робочих органів і механізмами примусового вивантаження ґрунту з ковша. Спосіб примусового ...

... - - 26 Компресорна 20 20 27 Насосна 20 30 28 Вентиляційна 30 35 29 Трансформаторна 20 20 30 ВГМ 28 28 Разом 2640,5 2893 Ділянка для діагностики та ремонту двигунів внутрішнього згоряння додатково має окремі ворота для заїзду автомобілів із зовні і оглядову канаву. Окремі ворота необхідні щоб діагностичні роботи не заважали процесу ремонта в загальній ...

0 комментариев