Навигация

Розрахунок припусків на обробку й проектування заготівлі

3.5 Розрахунок припусків на обробку й проектування заготівлі

На саму точну поверхню визначимо припуски розрахунково-аналітичним методом, розробленим В.М. Кутому. Відповідно до цього методу величина мінімального припуску повинна бути такий, щоб при його знятті усувалися погрішності обробки й дефекти поверхневого шару, отримані на попередніх технологічних переходах, а також погрішність установки заготівлі, що виникає на виконуваному переході. На інші поверхні припуски призначаємо табличним способом по [9].

Розрахунок операційних припусків і розмірів виконаємо на діаметр 2Б (поверхня 13). У таблицю 3.3 внесемо всі дані по технологічних переходах на обробку пов.13, а також розраховані припуски.

Визначимо значення мінімального припуску ![]() після кожної операції по формулі:

після кожної операції по формулі:

![]() , (3.3)

, (3.3)

де Rz i-1, h i-1, мм - висота нерівностей і дефектний шар, що утворилися на оброблюваній поверхні при попередній обробці;

Di-1, мм - сумарне значення просторових відхилень;

eуi, мм - погрішність установки.

Сумарне значення просторових відхилень визначимо по формулі:

![]() (3.4)

(3.4)

де Dк. о. -загальна кривизна заготівлі (ураховується на першій операції механічної обробки);

Dсм - величина зсуву заготівлі, т.до обробка ведеться в патроні за ве-личину зсуву приймаємо відхилення від співвісності.

Загальна кривизна заготівлі:

![]() (3.5)

(3.5)

де Dдо - питома зігнутість і жолоблення заготівлі, напівтемних/мм;

l - ширина заготівлі, мм.

![]()

![]()

![]()

![]()

![]()

Погрішність установки для однопозиційної обробки:

![]() (3.6)

(3.6)

де eб - погрішність базування;

eз - погрішність закріплення.

Тому що при обробці діаметра вимірювальні й технологічні бази збігаються, погрішність базування eб = 0 при всіх установках заготівлі.

![]()

![]()

![]()

![]()

Отримані значення елементів припуску внесемо в графи 2,3,4 табл.4.3

![]()

![]()

![]()

![]()

Розраховані припуски запишемо в графі 7 табл.4.3

Визначимо розрахункові розміри для кожної операції. Для діаметра Æ40Н7: D6min = 40 мм, D6max = 40,025 мм.

Розрахунковий діаметр дорівнює:

![]() (3.7)

(3.7)

![]()

![]()

![]()

![]()

![]()

Таблиця 3.3 Припуски й операційні розміри на пов.13 O 40Н7

| Технолог. переходи | Елементи припуску, напівтемних | Розрахунковий припуск 2Zmin, мм | Допуск TD, мм | Граничні розміри заготівлі, мм | |||||||

| Rz | h | DS | eу | 2Zmax | 2Zmin | 2Zср | Dmax | Dmin | Dср | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 1. Виливок | 100 | 200 | 1000 | - | - | - | - | 2,2 | 36,7 | 34,5 | 35,6 |

| 2. Токарська (розточування отв). | 50 | 60 | 43,5 | 110 | 4,649 | 2,699 | 3,674 | 0,25 | 39,44 | 39, 19 | 39,315 |

| 3. Токарська чистий (розточування отв). | 10 | 15 | 26,5 | 90 | 0,608 | 0,420 | 0,514 | 0,062 | 39,859 | 39,797 | 39,828 |

| 4. Шліфування | 3,2 | 10 | 7 | 5 | 0,161 | 0,124 | 0,142 | 0,025 | 39,983 | 39,958 | 39,941 |

| 5. Хромування | Хтв 70 | - | - | - | - | - | - | - | |||

| 6. Хонинговання | 1,28 | 4 | - | 3 | 0,042 | 0,042 | 0,042 | 0,25 | 40,025 | 40 | 40,0125 |

| Разом | 2Z0min=3,285 2Z0max=5,46 | Dном= Dmin дет-2Z0max+ EIзаг= =40-5,46+1,1=35,64 мм | |||||||||

Вихідний розмір отвору в заготівлі O 35.64±1.1

Допуски, узяті із плану виготовлення, заносимо в графу 9 табл.3.3

Найбільші граничні розміри одержуємо по розрахункових розмірах, округленим до точності допуску відповідного переходу:

![]()

![]()

![]()

![]()

![]()

Найменші граничні розміри:

![]() (3.8)

(3.8)

![]()

![]()

![]()

![]()

![]()

Отримані значення заносимо в графу 10,11 табл.3.3

Визначимо максимальні значення припусків по формулі:

![]() (3.9)

(3.9)

![]()

![]()

![]()

![]()

Отримані значення заносимо в графу 6 табл.3.3

Загальний номінальний припуск:

![]() (3.10)

(3.10)

де Zо min - загальний мінімальний припуск; Zо min =3,285 мм;

Вз - верхнє відхилення поля допуску розміру на заготівлі, Вз = 1,1 мм;

Вд - верхнє відхилення поля допуску розміру на деталі, Вд = 0,025 мм;

![]()

Перевіримо правильність виконання розрахунків:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

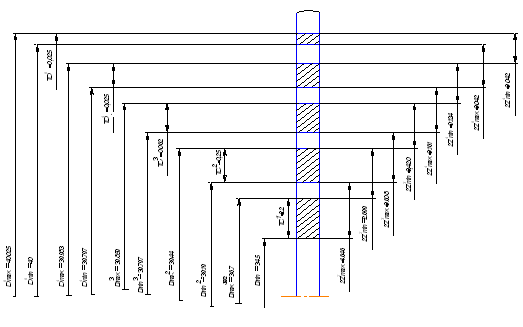

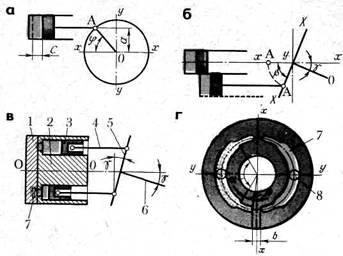

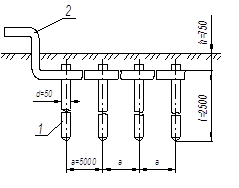

Всі розрахунки виконані, вірно, у завершення побудуємо схему розташування припусків і операційних розмірів для оброблюваного отвору Æ40+0,025 (мал.3.1).

На всі інші поверхні припуски були визначені табличним способом, з огляду на рекомендації [5] (див. п.2.2 даного дипломного проекту).

Схема розташування припусків і операційних розмірів на обробку отвору Æ40+0,025

Мал..3.1

4. Вибір засобів технологічного оснащення (СТО)

Завдання роздягнуло - вибрати для кожної операції ТП такі встаткування, пристосування, різальний інструмент (РИ) і засобу контролю, які б забезпечили заданий випуск деталей заданої якості з мінімальними витратами.

4.1 Вибір устаткування

При виборі типу й моделі металорізальних верстатів будемо керуватися наступними правилами:

1. Продуктивність, точність, габарити, потужність верстата повинні бути мінімальними, але достатніми для того, щоб забезпечити виконання вимог пропонованих до операції.

2. Верстат повинен забезпечити максимальну концентрацію переходів на операції з метою зменшення числа операцій, кількості встаткування, підвищення продуктивності й точності за рахунок зменшення числа перестановок заготівлі.

3. У випадку недостатнього завантаження верстата його технічні характеристики, повинні дозволяти обробляти інші деталі, що випускаються даним цехом або ділянкою.

4. Устаткування не повинне бути дефіцитним, але в достатньому ступені модернізованим

5. У серійному виробництві поряд з верстатами зі ЧПУ й обробними центрами варто застосовувати спеціалізовані верстати, гнучкі технологічні модулі, гнучкі автоматичні лінії. На кожному верстаті на місяць повинне виконуватися не більше 40 операцій при зміні деталей по певній закономірності.

6. Устаткування повинне відповідати вимогам безпеки, ергономічності й екології.

Вибір устаткування проводимо, використовуючи рекомендації [9] у наступній послідовності:

1. Виходячи з форми оброблюваної поверхні й методу обробки, вибираємо групу верстатів;

2. Виходячи з положення оброблюваних поверхонь, вибираємо тип верстата;

3. Виходячи з габаритних розмірів заготівлі, розмірів оброблюваних поверхонь і точності обробки вибираємо типорозмір верстата.

Дані на вибір устаткування заносимо в таблицю 4.1

Таблиця 4.1 Вибір устаткування

| Номер операції | Верстат | найбільши габарити заготівлі мм | Потужність головного Привода квт | Частота обертання шпинделя об./хв | Габарити верстата, мм | Маса, т |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 010 020 | Токарно-гвинторізний верстат 1А616 | 320×710 | 6,0 | 9-1800 | 2135×1225×1220 | 1,5 |

| 030 040 | Токарно-гвинторізний верстат16Б16П | 460×250 | 8,0 | 20-2000 | 2235×1060×1450 | 2,1 |

| 050 | Вертикально-свердлильний 2Р135Ф2 | 400×710 | 3,7 | 45-2000 | 1800×2170×2700 | 4,7 |

| 060 | Термічна | |||||

| 090 100 | верстат 3К227Б | 100?100 | 4,0/11,8 | 320-800 (деталі) 9000-24000 (шл. кола) | 2815×1900×1750 | 4,5 |

| 110 | Хромування | |||||

| 120 130 | верстат 3К84 | 200*** (50-800) ** | 13 | 63-400 | 2320×2650×4170 | 4,85 (6,2) * |

| 140 | Мийна | Мийна машина | ||||

* Вага

** Хід шпинделя (min/max)

*** Найбільший діаметр хонинговання

4.2 Вибір пристосувань

При виборі пристосувань будемо керуватися наступними правилами:

1. Пристосування повинне забезпечувати матеріалізацію теоретичної схеми базування на кожній операції за допомогою опорних і настановних елементів

2. Пристосування повинне забезпечувати надійне закріплення заготівлі при обробці й повинне бути швидкодіючим

3. Затискач заготівлі повинен здійснюватися по можливості автоматично

4. Варто віддавати перевагу стандартним нормалізованим, універсально-збірням пристосуванням, і тільки при їхній відсутності проектувати спеціальні пристосування

Виходячи з типу, моделі верстата й методу обробки вибираємо тип пристосування.

Вибір пристосування, використовуючи рекомендації [10] будемо робити в наступному порядку:

1. Виходячи з розташування базових поверхонь і їхнього стану (точність і шорсткість), форми заготівлі й розташування оброблюваних поверхонь вибираємо конструкцію пристосування

2. Виходячи з габаритів заготівлі й розмірів базових поверхонь, вибираємо типорозмір пристосування.

Дані на вибір пристосувань заносимо в таблицю 4.2

Таблиця 4.2 Вибір пристосувань

| Номер операції | Найменування операції | Пристосування |

| 1 | 2 | 3 |

| 010 | Токарська чорнова | Оправлення цангова 7112-1509 ДЕРЖСТАНДАРТ 12593-93 |

| 020 | Токарська чорнова | Патрон 3-х кулачковий клиновий ДЕРЖСТАНДАРТ 24351-80 |

| 030 | Токарська чистова | Оправлення з розрізними цангами 7112-1496 ДЕРЖСТАНДАРТ 31.1066.02-85 |

| 040 | Токарська чистова | Патрон 3-х кулачковий клиновий ДЕРЖСТАНДАРТ 24351-80 |

| 050 | Свердлильна зі ЧПУ | Пристосування спеціальне |

| 090 100 | Внутрішліфувальна | Патрон мембранний ДЕРЖСТАНДАРТ 16157-70 |

| 120 130 | Хонинговальна | Пристосування спеціальне Патрон для кріплення твердих хонинговальних головок; Головка хонинговальна тверда; Головка хонинговальна для обробки глухих отворів; |

Після вибору пристосувань одержали наступне:

1. Пристосування забезпечують матеріалізацію теоретичної схеми базування на кожній операції.

2. Пристосування забезпечують надійне закріплення заготівлі при обробці, пристосування - швидкодіючі

4.3 Вибір різального інструменту

При виборі різального інструменту будемо керуватися наступними правилами:

1. Вибір інструментального матеріалу визначається вимогами, з однієї сторони максимальної стійкості, а з іншої мінімальної вартості.

2. Варто віддавати перевагу нормалізованим і стандартним інструментам.

Вибір різального інструменту будемо робити в наступному порядку:

1. Виходячи з типу й моделі верстата, розташування оброблюваних поверхонь і методу обробки, визначаємо вид різального інструменту

2. Виходячи з марки оброблюваного матеріалу його стану й стани поверхні, вибираємо марку інструментального матеріалу

3. Виходячи з форми оброблюваної поверхні, призначаємо геометричні параметри ріжучої частини інструмент4. Виходячи з розмірів оброблюваної поверхні, вибираємо конструкцію інструмента

Дані на вибір різального інструменту заносимо в таблицю 4.3

Таблиця 4.3 Вибір різального інструменту

| № | Найменування операції | ЇМ | Різальний інструмент |

| 1 | 2 | 3 | 5 |

| 10 | Токарська чорнова | Т5К10 | Різець розточувальної цільної зі сталевим хвостовиком для глухих отворів ДЕРЖСТАНДАРТ 18063-72 |

| Різець прохідний упорний відігнутий з кутом у плані 90º с пластинами із твердого сплаву ДЕРЖСТАНДАРТ 18879-73 | |||

| Різець розточувальної з кутом у плані 90º с пластинами із твердого сплаву за ДСТ 10044-73 | |||

| 020 | Токарська чорнова | Т5К10 | Різець розточувальної з кутом у плані 60º с пластинами із твердого сплаву за ДСТ 18882-73 |

| Т5К10 | Різець прохідний упорний відігнутий з кутом у плані 90º с пластинами із твердого сплаву ДЕРЖСТАНДАРТ 18879-73 | ||

| 030 | Токарська | Т15К6 | Різець розточувальної цільної зі сталевим хвостовиком для глухих отворів ДЕРЖСТАНДАРТ 18063-72 |

| Різець прохідний упорний відігнутий з кутом у плані 93º с пластинами із твердого сплаву ДЕРЖСТАНДАРТ 18879-73 | |||

| Різець розточувальної з кутом у плані 90º с пластинами із твердого сплаву за ДСТ 10044-73 | |||

| Різець вставка канавковий спеціальний | |||

| 040 | Токарська | Т15К6 | Різець розточувальної з кутом у плані 60º с пластинами із твердого сплаву за ДСТ 18882-73 |

| Різець прохідний упорний відігнутий з кутом у плані 93º с пластинами із твердого сплаву ДЕРЖСТАНДАРТ 18879-73 | |||

| Різець вставка канавковий спеціальний К01-4112-000 | |||

| 050 | Свердлильна | Р6М5 | Свердел спіральне центрувальне з конічним хвостовиком для зацентрування під свердління Ø4,5 ОСТ 2420-5-80 |

| Р6М5 | Свердел східчасте спіральне O4,5 ОСТ 2 И21-2-76 | ||

| Т14К8 | Зенкер цільної з конічним хвостовиком Ø5,5 ДЕРЖСТАНДАРТ 21544-76 | ||

| Т5К6 | Розгорнення машинна цільна Ø6 ДЕРЖСТАНДАРТ1672-80 | ||

| Р6М5 | Свердел східчасте під різьблення М8 ОСТ 2И21-2-76 | ||

| Р18 | Мітчик М8×1,5-7Н ДЕРЖСТАНДАРТ 3266-81 | ||

| 090 100 | Внутришлифо-Вальна | Коло шліфувальний ПП 30?35?10 2А16СМ28К5 Коло шліфувальний ПП 130?110?40 2А16СМ28К5 | |

| 120 | Хонинговальна | Головка хонинговальна для обробки глухих отворів Алмазні бруски: 1-АСР 63/ 100-МС2 ДЕРЖСТАНДАРТ16606-71 | |

| 130 | Хонинговальна | Головка хонинговальна тверда Алмазні бруски: 1-АСР - 63/ 100-МС2 ДЕРЖСТАНДАРТ16606-71 | |

4.4 Вибір засобів контролю

При виборі засобів контролю будемо, використовуючи рекомендації [9,10] і керуватися наступними правилами:

1. Точність вимірювальних інструментів і пристосувань повинна бути істотно вище точності вимірюваного розміру, однак виправдане підвищення точності веде до різкого подорожчання.

2. Варто віддавати перевагу стандартним і нормалізованим засобам контролю.

Дані на вибір засобів контролю заносимо в таблицю 4.

Таблиця 4.4 Вибір засобів контролю

| Номер операції | Найменування операції | Засіб контролю |

| 1 | 2 | 3 |

| 010 | Токарська чорнова | Штангенциркуль ШЦ-III ДЕРЖСТАНДАРТ 166-80 Штангеглубиномер ШГ-160 ДЕРЖСТАНДАРТ162-80 |

| 020 | Токарська чорнова | Штангенциркуль ШЦ-III ДЕРЖСТАНДАРТ 166-80 |

| 030 040 | Токарська | Штангенциркуль ШЦ-III ДЕРЖСТАНДАРТ 166-80 Штангеглубиномер ШГ-160 ДЕРЖСТАНДАРТ162-80 Мікрометр МК-50 ДЕРЖСТАНДАРТ 6507-78 Калібр-пробка гладкий ДЕРЖСТАНДАРТ24853-81 |

| 050 | Свердлильна зі ЧПУ | Калібри-Пробки гладкі ГОСТ24853-81 Штангеглубиномер ШГ-160 ДЕРЖСТАНДАРТ162-80 Калібр - різьбовий ДЕРЖСТАНДАРТ24939-81 |

| 090 100 | Внутрішліфувальна | Калібри-Пробки гладкі ГОСТ24853-81 Датчик активного контролю БВ-4100 |

| 120 130 | Хонинговальна | Контроль отвору безконтактним пристроєм Профілограф-Профілометр А1 ДЕРЖСТАНДАРТ19299-73 |

| 150 | Контрольне | Профілограф-Профілометр А1 ДЕРЖСТАНДАРТ19299-73,ППС-7, Биениемер Б-10М ТУ 2-034-216-85 |

Похожие работы

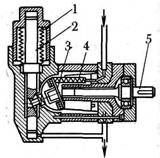

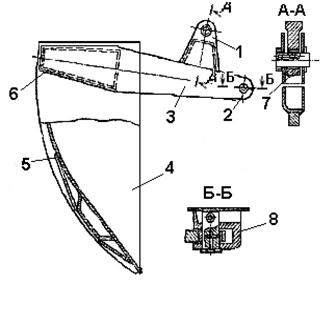

... поворотна пружина, 7, 8-ущільнення Рис. 4.2. Тверде (а...в) і шарнірне (м, д) кріплення корпуса гідроциліндра за корпус (а, г), задню (б, д) і передню (в) кришки Найбільш поширені в екскаваторах з гідроприводом гідроциліндри двосторонньої дії з однобічним штоком; гідроциліндри з двостороннім штоком (Рис. 4.1, в) застосовують в основному для приводу повороту робочого устаткування деяких нач ...

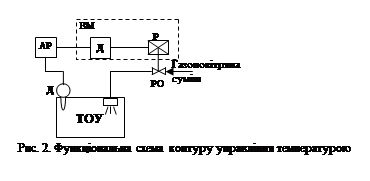

... ів визначається технічними вимогами, що пред'являються до процесу вимірювання температури.Термопара (термоелектричний перетворювач) складається з двох з'єднаних на одному з кінців провідників, виготовлених із металів, що володіють різними термоелектричними властивостями. Рис.13. Термопара(схеми) З'єднані кінці, які звуться робочим спаєм, опускають у вимірюване середовище, а вільні кінці ( ...

... ї машини й штовхача (у випадку застосування останнього) і скрепери із примусовим завантаженням скребковим елеватором, установленим на самому скрепері. У зв'язку із широким впровадженням гідравліки в будівельних і дорожніх машинах причіпні й самохідні скрепери випускають тільки з гідростатичним приводом робочих органів і механізмами примусового вивантаження ґрунту з ковша. Спосіб примусового ...

... - - 26 Компресорна 20 20 27 Насосна 20 30 28 Вентиляційна 30 35 29 Трансформаторна 20 20 30 ВГМ 28 28 Разом 2640,5 2893 Ділянка для діагностики та ремонту двигунів внутрішнього згоряння додатково має окремі ворота для заїзду автомобілів із зовні і оглядову канаву. Окремі ворота необхідні щоб діагностичні роботи не заважали процесу ремонта в загальній ...

0 комментариев