Навигация

Розрахунок і проектування верстатного пристосування

7. Розрахунок і проектування верстатного пристосування

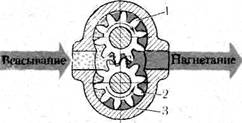

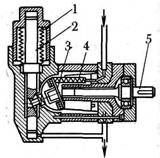

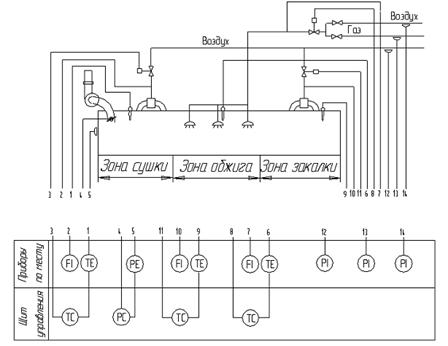

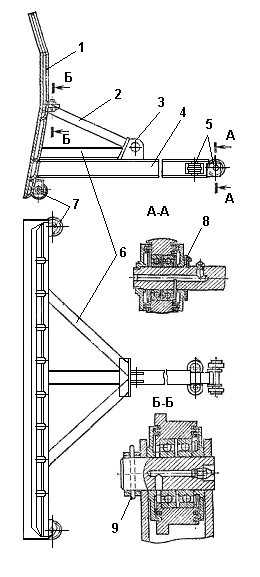

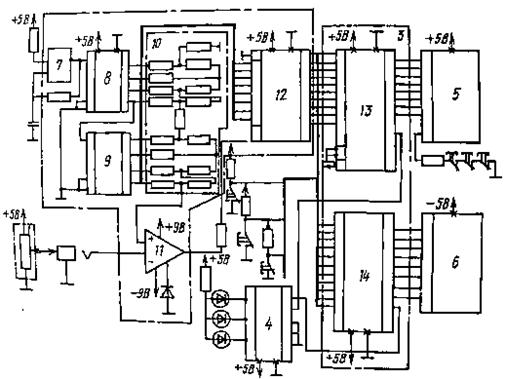

Зробимо опис конструкції й розрахунок токарського 3-х кулачкового патрона, що самоцентрує, для обробки деталі на 020 токарській операції.

7.1 Збір вихідних даних

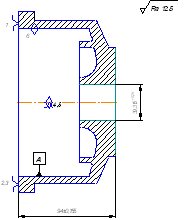

Мал..7.1. Операційний ескіз

Вид і матеріал заготівлі - виливок, сталь 45Л ДЕРЖСТАНДАРТ 977-75, твердість

НВ 215±2.

Вид обробки - чорнова. Обробка ведеться в 2 переходи. Матеріал і геометрія ріжучої частини різця:

перехід 1- різець розточувальної з ?= 60? с пластинами із твердого сплаву за ДСТ 18882-73, Т5К10;

перехід 2 - різець прохідний упорний відігнутий з ?= 90? с пластинами із твердого сплаву за ДСТ 18879-73, Т5К10.

Режими різання (див. п.6.1):

перехід 1 - глибина t=2 мм, подача S= 0,26 мм/об., швидкість рез. V=56 м/хв;

перехід 2 - глибина t=1,5 мм, подача S= 0,43 мм/об., швидкість рез. V=92 м/хв.

Тип пристосування - одномісне універсальне налагоджувальне (УНП) зі змінними зворотними кулачками.

Металообробний верстат - 1А616 (найбільший діаметр патрона - 320 мм, внутрішній конус шпинделя - Морзе 6 [10], основні розміри кінців шпинделя за ДСТ 12595-72 [10].

7.2 Розрахунок сил різання

Розрахунок сил різання виконаємо за методикою викладеної в [11]. Розрахунок ведемо по найбільш навантаженому першому переході.

При зовнішнім поздовжнім і поперечному гострінні, а також розточуванні РZ, PY, Pх сили різання розраховуються по формулі:

![]() , Н (7.1)

, Н (7.1)

де CP, x, y, n - постійна й показники ступеня для конкретних умов обробки;

t - глибина різання, мм;

S - подача на оберт, мм/об.;

V - швидкість різання, м/хв;

n - частота обертання шпинделя, об./хв.

При обробці стали різцем із твердого сплаву значення коефіцієнта Ср і показників ступеня у формулах сили різання при гострінні для сил РZ, PY, Pх складуть:

для РZ: CP = 300; x= 1,0; y= 0,75; n= - 0,15 [9] ;

для Ру: CP = 243; x= 0,9; y= 0,6; n= - 0,3 [9] ;

для Рх: CP = 339; x= 1,0; y= 0,5; n= - 0,4 [9].

Поправочний коефіцієнт KP являє собою добуток ряду коефіцієнтів, що враховують фактичні умови різання.

![]() , (7.2)

, (7.2)

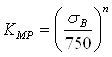

де КМ - поправочний коефіцієнт, що враховує вплив якості оброблюваного матеріалу на силові залежності:

, (7.2.1)

, (7.2.1)

де НВ - твердість;

n - показник ступеня; n = 0,75 [9]

Тоді: ![]()

Кjp, Кgp, Кlр, Кrр - поправочні коефіцієнти, що враховують вплив геометричних параметрів ріжучої частини інструмента на тридцятимільйонні сили різання:

для РZ: Кjр=0,94; Кgр =1,1; Кlр =1,0; Кrр =0,93 [9] ;

для Ру: Кjр=0,77; Кgр =1,4; Кlр =1,25; Кrр =0,82 [9].

для Рх: Кjр=1,11; Кgр =1,1; Кlр =0,85; Кrр =1,0 [9] ;

Підставивши вихідні дані у формулу (7.2) одержимо:

КPZ =0,792×0,94×1,1×1,0×0,93= 0,762;

КPу =0,792×0,77×1,4×1,25×0,82= 0,875;

КPХ =0,792×1,11×1,1×0,85×1,0= 0,822.

Підставивши вихідні дані у формулу (7.1) одержимо:

PZ = 10×300×21,0×0,260,75×56-0,15×0,762 = 910,14 Н;

Pу = 10×243×2,0,9×0,260,6×56-0,3 ×0,875 = 528,53 Н;

PХ =10×339×21,0×0,260,5×56-0,4×0,822= 567,95

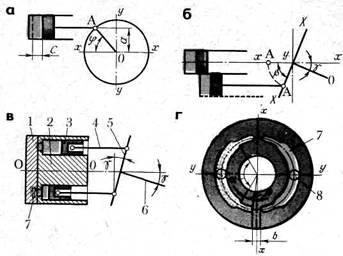

7.3 Розрахунок зусилля затискача

У процесі обробки на заготівлю впливає система сил. З однієї сторони діє сила різання, що прагнути вирвати заготівлю з кулачків, з іншої сторони сила затискача, що перешкоджає цьому. З умови рівноваги моментів даних сил і з урахуванням коефіцієнта запасу визначаємо необхідне зусилля затискача.

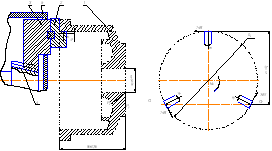

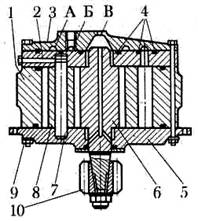

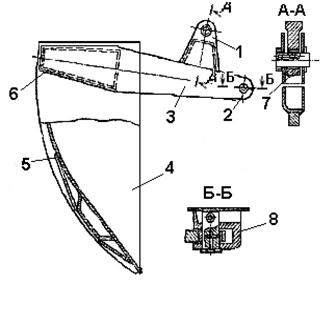

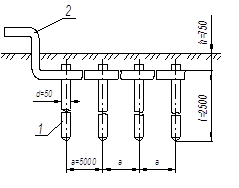

Схема закріплення заготівлі представлена на малюнку 7.2.

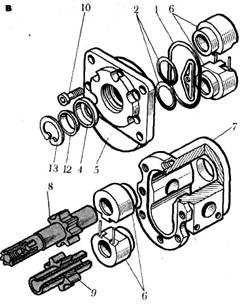

1-заготівля; 4-затискної механізм (клиновий); 2-кулачок змінний; 3-кулачок постійний; 5-корпус.

Мал..7.2. Схема закріплення заготівлі

Сумарний крутний момент від дотичній тридцятимільйонної сили різання прагнути провернути заготівлю в кулачках і дорівнює:

![]() , (7.3)

, (7.3)

Повороту заготівлі перешкоджає момент сили затискача, обумовлений у такий спосіб:

![]() , (7.4)

, (7.4)

де W - сумарне зусилля затискача доводиться на три кулачки, Н;

f - коефіцієнт тертя на робочій поверхні змінного кулачка, f=0,3;

D1 - діаметр оброблюваної поверхні, мм; d1 = 39,315 мм.

D2 - діаметр, мм; d2 = 146 мм.

З рівності моментів МР і МЗ визначимо необхідне зусилля затискача, що перешкоджає провороту заготівлі в кулачках.

![]() (7.5)

(7.5)

де К - коефіцієнт запасу;

PZ - тангенціальна сили різання, Н;

Значення коефіцієнта запасу К, залежно від конкретних умов виконання технологічної операції, визначається по формулі [9, c.382]:

K = К0×К1×К2×К3 ×К4×К5×К6, (7.6)

де K0 - гарантований коефіцієнт запасу;

K0 =1,5 [9, c.382] ;

K1 - коефіцієнт, що враховує збільшення сили різання через випадкові нерівності на оброблюваних поверхнях заготівлі;

K1 =1,2 - при чорновій обробці [9,c.382] ;

K2 - коефіцієнт, що враховує збільшення сили різання внаслідок затуплення різального інструменту;

K2 =1,0 - при чорновій обробці чавуну для PZ [9,c.383] ;

K2 =1,4 - при чорновій обробці чавуну для Pу [9,c.383] ;

K3 - коефіцієнт, що враховує збільшення сили різання при переривчастому різанні;

K3 =1,2 [9,c.383] ;

K4 - коефіцієнт, що характеризує сталість сили, що розвивається затискним механізмом;

K4 = 1,0 - для механізованих приводів [9,c.383] ;

K5 - коефіцієнт, що характеризує ергономіку немеханізованого затискного механізму;

K5 = 1,0 - для механізованих приводів [9,c.383] ;

K6 - коефіцієнт, що враховується тільки при наявності моментів, що прагнуть повернути заготівлю, установлену плоскою поверхнею;

K6 = 1,0 [9,c.384].

Підставивши вихідні дані у формулу (7.6) одержимо:

Кz=1,5×1,2×1,0×1,2×1,0×1,0×1,0 = 2,16;

Кy=1,5×1,2×1,4×1,2×1,0×1,0×1,0 = 3,024.

Якщо К<2,5, то по рекомендаціях [9,c.384] приймаємо К=2,5.

Підставивши вихідні дані у формулу (7.5) одержимо:

![]()

![]() Н.

Н.

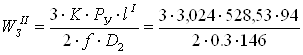

Сила Ру прагнути вивернути заготівлю з кулачків щодо осі ОО1 (див. мал.7.1) створюючи момент від сили затискача:

![]() , (7.7)

, (7.7)

Даному моменту перешкоджає момент від сили затискача:

![]() , (7.7)

, (7.7)

Необхідна сила затискача дорівнює:

= 5145,13 Н

= 5145,13 Н

Для подальших розрахунків приймаємо найгірший випадок W=5145,13 H.

Величина зусилля затискача W1, що прикладається до постійних кулачків, трохи збільшується в порівнянні із зусиллям затискача W і розраховується по формулі:

![]() , (7.8)

, (7.8)

де f1 - коефіцієнт тертя напрямного постійного кулачка й корпуса патрона; f1 =0,1;

LК - виліт кулачка, мм; LК = 30 мм;

НК - довжина напрямного постійного кулачка, мм; НК = 50 мм.

У процесі конструювання патрона дані розміри можуть трохи змінитися, але це, як показує практика, не внесе істотних змін у розрахунок зусиль.

Підставивши вихідні дані у формулу (7.8) одержимо:

![]() Н.

Н.

Похожие работы

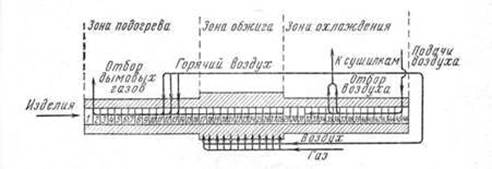

... поворотна пружина, 7, 8-ущільнення Рис. 4.2. Тверде (а...в) і шарнірне (м, д) кріплення корпуса гідроциліндра за корпус (а, г), задню (б, д) і передню (в) кришки Найбільш поширені в екскаваторах з гідроприводом гідроциліндри двосторонньої дії з однобічним штоком; гідроциліндри з двостороннім штоком (Рис. 4.1, в) застосовують в основному для приводу повороту робочого устаткування деяких нач ...

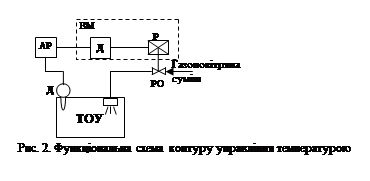

... ів визначається технічними вимогами, що пред'являються до процесу вимірювання температури.Термопара (термоелектричний перетворювач) складається з двох з'єднаних на одному з кінців провідників, виготовлених із металів, що володіють різними термоелектричними властивостями. Рис.13. Термопара(схеми) З'єднані кінці, які звуться робочим спаєм, опускають у вимірюване середовище, а вільні кінці ( ...

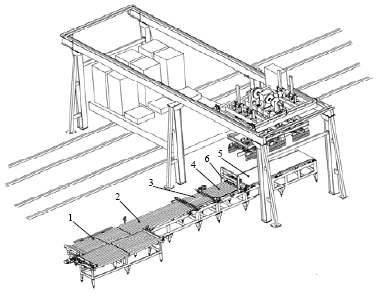

... ї машини й штовхача (у випадку застосування останнього) і скрепери із примусовим завантаженням скребковим елеватором, установленим на самому скрепері. У зв'язку із широким впровадженням гідравліки в будівельних і дорожніх машинах причіпні й самохідні скрепери випускають тільки з гідростатичним приводом робочих органів і механізмами примусового вивантаження ґрунту з ковша. Спосіб примусового ...

... - - 26 Компресорна 20 20 27 Насосна 20 30 28 Вентиляційна 30 35 29 Трансформаторна 20 20 30 ВГМ 28 28 Разом 2640,5 2893 Ділянка для діагностики та ремонту двигунів внутрішнього згоряння додатково має окремі ворота для заїзду автомобілів із зовні і оглядову канаву. Окремі ворота необхідні щоб діагностичні роботи не заважали процесу ремонта в загальній ...

0 комментариев