Навигация

Проектування технологічних операцій

6. Проектування технологічних операцій

Завдання роздягнуло - розрахувати такі режими різання на операції технологічного процесу, які забезпечили б заданий випуск деталей необхідної якості з мінімальними витратами.

6.1 Розрахунок режимів різання й визначення основного часу на операцію

Розрахунок режимів різання по емпіричних залежностях [9] зробимо для двох операцій технологічного процесу 050-свердлильної й 100-шліфувальної для інших операцій технологічного процесу розрахунок режимів різання виконаємо табличним способом, з огляду на рекомендації [11]. Основне часу на операцію будемо визначати використовуючи рекомендації [12, 10]

Загальні вихідні дані для всіх операцій ТП:

Деталь - корпус гідроциліндра;

Матеріал - сталь 45Л ДЕРЖСТАНДАРТ 977-75;

Заготівля - виливок 10-5-12-10;

Розрахункова довжина робочого ходу інструмента (L) для токарських операцій, визначається згідно рекомендацій [10, с.610] по формулі:

L=l+l1+l2 (6.1)

де l - довжина оброблюваної поверхні, мм;

l1 - величина врізання інструмента, приймаємо по табл.2 [10, с.610] l1=3мм;

l2 - величина переперегони інструмента, приймаємо по табл.2 [10, с.610] l2=2мм.

Операція 010 Токарська (чорнова)

Устаткування - Токарно-гвинторізний верстат 1А616;

Пристосування - Оправлення цангова 7112-1509 ДЕРЖСТАНДАРТ 12593-93

Вихідні дані для розрахунку й зведемо в табл.6.1.

Таблиця 6.1.

| Зміст переходу | Розрахункова довжина робочого ходу інструмента-L, мм | Глибина різання | IT | RRa | Різальний інструмент |

| перехід 1: точити цилиндрич. пов.12 | 68,5 | 2 | 12 | 12,5 | Різець розточувальної цільної зі сталевим хвостовиком для глухих отворів ДЕРЖСТАНДАРТ 18063-72, Т5К10 |

| перехід 2,3: підрізати торець 4,6,5; | 25 | 2 | Різець прохідний упорний відігнутий з кутом у плані 90º ДЕРЖСТАНДАРТ 18879-73, | ||

| 37 | Різець розточувальної з кутом у плані 90º за ДСТ 10044-73, Т5К10 |

По табл.28 [9] з обліком вихідних даних визначаємо табличне значення подачі Sот, мм/об..: Sот=0,6мм/об..

Подача на оберт:

Sо=SОт×КSо, (6.2)

де SОт - таблична подача на оберт, SО= 0,6 мм/об.;

КSо - загальний поправочний коефіцієнт на подачу:

КSо = КSп×КSи×KSф×KSз×KSж×KSм, (6.3)

де КSп - коефіцієнт, що враховує стан оброблюваної поверхні (кірка), по табл.30 [11] приймаємо КSп = 0,8;

КSи- коефіцієнт, що враховує матеріал інструмента, по табл.30 [11] приймаємо КSи = 1,0;

KSф- коефіцієнт, що враховує форму оброблюваної поверхні, по табл.30 [11] приймаємо КSф = 1,0;

KSз- коефіцієнт, що враховує вплив загартування, приймаємо рівним 1,0

KSж- коефіцієнт, що враховує твердість технологічної системи, по табл.30 [11] приймаємо КSж=0,95 (перехід1), КSж=1 (перехід2);

KSм- коефіцієнт, що враховує матеріал оброблюваної деталі, по табл.30 [11] приймаємо КSм = 1,07;

Sо1= 0,6×0,8×1,0×1,0×1,0×0,95×1,07 = 0,49 мм/об..

Sо2,3= 0,6×0,8×1,0×1,0×1,0×1,0×1,07 = 0,51 мм/об.

Швидкість різання визначаємо по формулі:

V = Vт×Kv, (6.4)

де Vт - табличне значення швидкості різання, по табл.36 [11] приймаємо залежно від Sо: Vт = 171 м/хв (перехід1), Vт = 171 м/хв (перехід2,3);

KV - загальний поправочний коефіцієнт на швидкість різання, що враховує фактичні умови різання:

Kv = KVм×KVи×KVm×KVж×KVп×KVо ×KVφ, (6.5)

де КVм - коефіцієнт оброблюваності матеріалу, по табл.37 [11] приймаємо КVм = 0,65;

КVи- коефіцієнт, що враховує матеріал інструмента, по табл.37 [11] приймаємо КVи = 0,81;

KVm- коефіцієнт, що враховує вид обробки, по табл.37 [11] приймаємо КVm = 1,0;

KVж- коефіцієнт, що враховує твердість технологічної системи, по табл.35 [11] приймаємо КVж1 = 0,8 (перехід1); КVж2,3 = 1,2 (перехід1);

KVп- коефіцієнт, що враховує стан оброблюваної поверхні, по табл.35 [11] приймаємо КVп = 0,85;

KVо- коефіцієнт, що враховує вплив СОЖ, КVо = 1,0;

KVφ- коефіцієнт, що враховує вплив кута в плані, по табл.35 [11] приймаємо KVφ=0,81.

V1 = 171× 0,65×0,81×1,0 0,8×0,85×1,0×0,81= 50 м/хв;

V2,3 = 171× 0,65×0,81×1,0×1,2×0,85×0,81 = 74 м/хв,

Частоту обертання шпинделя визначаємо по формулі:

![]() ,

, ![]() (6.6)

(6.6)

де V - швидкість різання;

d - діаметр заготівлі (інструмента);

n1 = 1000×50/3,14×144,8= 110 об./хв.

n2 = 1000×74/3,14×50 = 471 об./хв

Остаточно приймаємо частоту обертання шпинделя для обробки всіх поверхонь за паспортним даними, такою частотою обертання є: nф = 200о/мі.

Визначимо фактичну швидкість різання відповідно до прийнятої частоти обертання шпинделя по формулі:

Vф = π·d·n/1000, м/хв; (6.7)

Vф1 = 3,14·144,8·200/1000 = 91 м/хв;

Перевіримо правильність обраних режимів різання по потужності привода головного руху верстата по формулі:

N = NT· (Vф/V·) KN, кВт (6.8)

де KN - коефіцієнт, що враховує потужність різання, KN = 0,60;

NT - табличне значення потужності різання обумовлене по карті [9], воно становить NT = 3,6 кВт для всіх оброблюваних поверхонь.

Визначимо потужність різання переходів 1, 2, 3:

N1=3,6· (91 /50) ·0,6=3,93 кВт;

N2,3=3,6·31 /74 ·0,6=1,5 кВт.

Отримані значення потужності різання не повинні перевищувати значення потужності різання верстата зазначеної в паспортних даних помножене на коефіцієнт корисної дії (КПД) устаткування, тобто N ≤ Nпаспорт·η, где η = 0,8; Nпаспорт = 6 кВт. Розрахунок основного часу на операцію 010.

Основний технологічний час - час, протягом якого відбувається безпосередній вплив інструмента на заготівлю й зміну її стану. При верстатній обробці визначається по формулі:

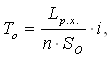

(6.9)

(6.9)

де Lр. х. - довжина робочого ходу, мм (див. табл.6.1);

i - число робочих ходів;

Sо - подача на оберт шпинделя, мм/об..

Підставивши вихідні дані у формулу (6.9), одержимо:

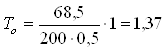

перехід 1:  ;

;

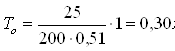

перехід 2:

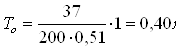

перехід 3:

Разом основний час на операцію 010:

Те= Т1+Т1,2=1,37+0,3+0,3=1,97 хв.

Операція 020 Токарська (чорнова).

Устаткування - Токарно-гвинторізний верстат 1А616;

Пристосування - Патрон 3-х кулачковий клиновий ДЕРЖСТАНДАРТ 24351-80

Вихідні дані для розрахунку й зведемо в табл.6.2.

Таблиця 6.2.

| Зміст переходу | Розрахункова довжина робочого ходу інструмента-L, мм | Глибина різання | IT | RRa | Різальний інструмент |

| перехід 1: точити пов.13 | 36 | 2 | 12 | 12,5 | Різець розточувальної з кутом у плані 60º ДЕРЖСТАНДАРТ 18882-73, Т5К10 |

| перехід 2: підрізати торці пов.1; | 42 | 1,5 | Різець прохідний упорний відігнутий з кутом у плані 90º с ДЕРЖСТАНДАРТ 18879-73, Т5К10 |

По табл.28 [9] з обліком вихідних даних визначаємо табличне значення подачі

Sот, мм/об..: Sот=0,6мм/о.

Подачу на оберт обчислюємо по формулі (6.2);

Загальний поправочний коефіцієнт на подачу КSо, обчислюємо по формулі (6.3):

КSп - коефіцієнт, що враховує стан оброблюваної поверхні (кірка), по табл.30 [11] приймаємо КSп = 0,8;

КSи- коефіцієнт, що враховує матеріал інструмента, по табл.30 [11] приймаємо КSи = 1,0;

KSф- коефіцієнт, що враховує форму оброблюваної поверхні, по табл.30 [11] приймаємо КSф = 1,0;

KSз- коефіцієнт, що враховує вплив загартування, приймаємо рівним 1,0

KSж- коефіцієнт, що враховує твердість технологічної системи, по табл.30 [11] приймаємо КSж=0,5 (перехід1), КSж=0,85 (перехід2);

KSм- коефіцієнт, що враховує матеріал оброблюваної деталі, по табл.30 [11] приймаємо КSм = 1,07;

Sо1= 0,6*0,8*1,0**1,0*1,07*0,5*1,0=0,26 мм/об..

Sо2= 0,6×0*0,8*1,0**1,0*1,07*0,85*1,0=0,43 мм/об.

Швидкість різання визначаємо по формулі (6.4):

Vт - табличне значення швидкості різання, по табл.36 [11] приймаємо залежно від

Sо: Vт = 228 м/хв (перехід1), Vт = 200 м/хв (перехід2);

KV - загальний поправочний коефіцієнт на швидкість різання, що враховує фактичні умови різання, розраховується по формулі (6.5):

КVм = 0,65, табл.37 [11], КVи = 0,81, табл.37 [11]

КVm = 1,0; табл.37 [11]

КVж1 = 0,6 (перехід1); КVж2 = 1,2 (перехід2); табл.35 [11]

КVп = 0,85; табл.35 [11], КVо = 1,0;

KVφ=0,92 (перехід1); KVφ=0,81 (перехід1), табл.35 [11]

V1 = 228*0,65*0,81*1,0*0,6*0,85*1,0*0,92= 60 м/хв;

V2,3 = 200*0,65*0,81*1,0*1,2*0,85*1,0*0,81= 87 м/хв,

Частоту обертання шпинделя визначаємо по формулі (6.6): ![]()

n1 = 1000×60/3,14×39,315= 486 об./хв.

n2 = 1000×87/3,14× (108-39) = 401,5 об./хв

Остаточно приймаємо частоту обертання шпинделя для обробки всіх поверхонь за паспортним даними, такою частотою обертання є: nф = 450про/мі. Визначимо фактичну швидкість різання відповідно до прийнятої частоти обертання шпинделя по формулі (6.7):

Vф1 = 3,14·39,315*450/1000 = 56 м/хв;

Vф2 = 3,14× (108-39) *450/1000 = 92 м/хв;

Перевіримо правильність обраних режимів різання по потужності привода головного руху верстата по формулі (6.8), KN = 0,60; NT = 3,6 кВт

Визначимо потужність різання переходів 1, 2:

N1=3,6· (56 /60) ·0,6=2.02 кВт;

N2,3=3,6· (92 /87) ·0,6=2.3 кВт.

Отримані значення потужності різання не повинні перевищувати значення потужності різання верстата зазначеної в паспортних даних помножене на коефіцієнт корисної дії (КПД) устаткування, тобто N ≤ Nпаспорт·η, где η = 0,8; Nпаспорт = 6 кВт. Розрахунок основного часу на операцію 020

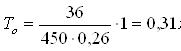

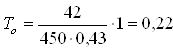

Підставивши вихідні дані у формулу (6.9), одержимо:

перехід 1:  ;

;

перехід 2:

Разом основний час на операцію 020:

Те= Т1+Т1,2=0,31+0,22=0,53 хв.

Аналогічно, за допомогою рекомендацій [11], визначимо режими на 030 токарську операцію, результати розрахунків зведемо в таблицю 6.6.

Операція 040 Токарська (чистова)

Устаткування - Токарно-гвинторізний верстат16Б16П;

Пристосування - Патрон 3-х кулачковий клиновий ДЕРЖСТАНДАРТ 24351-80

Вихідні дані для розрахунку й зведемо в табл.6.3.

Таблиця 6.3.

| Зміст переходу | Розрахункова довжина робочого ходу інструмента-L, мм | Глибина різання | IT | RRa | Різальний інструмент |

| перехід 1: точити циліндричну пов.13; фаски 2×45º. | 34 | 0,27 | 9 | 2,5 | Різець розточувальної з кутом у плані 60º ДЕРЖСТАНДАРТ 18882-73, Т15К6 |

| перехід 2: підрізати торець 1 | 40 | 0,9 | Різець прохідний упорний відігнутий з кутом у плані 90º ДЕРЖСТАНДАРТ 18879-73, Т15К6 | ||

| перехід 3: точити канавку пов. 20,21,22 | 6 | 4 | Різець канавковий спеціальний К01-4112-000, Т15К6 |

По табл.28 [11] з обліком вихідних даних визначаємо табличне значення подачі Sот, мм/об..: Sот=0,19 мм/об..

Подачу на оберт обчислюємо по формулі (6.2);

Загальний поправочний коефіцієнт на подачу КSо, обчислюємо по формулі (6.3):

КSп = 1,0 - табл.30 [9] ;

КSи = 1,0 - по табл.30 [9] ;

КSф1,2 = 1,0; КSф32 = 0,7

KSз=1,0

КSж=0,5 (перехід1,3), КSж=0,85 (перехід2);

КSм = 1,07;

Sо1= 0, 19*1,0*1,0*1,0*1,0*0,5*1,07=0,1 мм/об..

Sо2= 0, 19*1,0*1,0*0,7*1,0*0,85*1,07=0,12 мм/об.

Sо3= 0, 19*1,0*1,0*1,0*1,0*0,5*1,07=0,1 мм/об..

Швидкість різання визначаємо по формулі (6.4):

Vт - табличне значення швидкості різання, по табл.36 [11] приймаємо залежно від Sо: Vт = 340м/хв (перехід1), Vт = 250м/хв (перехід2);

Vт = 240м/хв (перехід3);

KV - загальний поправочний коефіцієнт на швидкість різання, що враховує фактичні умови різання, розраховується по формулі (6.5):

КVм = 1,0, табл.37 [11]

КVи = 1,0, табл.37 [11]

КVm = 1,0; КVm = 0,6 (перехід1,3); табл.37 [11]

КVж1 = 0,5 (перехід1,3); КVж2 = 0,9 (перехід2); табл.37 [11]

КVп = 1,0; табл.37 [11]

КVо = 1,0;

KVφ=0,92 (перехід1); KVφ=0,81 (перехід1), табл.37 [11]

V1 = 340*1,0*1,0*0,6*0,5*1,0*1,0*0,81= 94 м/хв;

V2 = 250*1,0*1,0*1,0**0,9*1,0*1,0*0,92= 207 м/хв,

V3 = 240*1,0*1,0*0,6*0,5*1,0*1,0*1,0=72 м/хв

Частоту обертання шпинделя визначаємо по формулі (6.6): ![]()

n1 = 1000×94/3,14×39,8= 752 об./хв.

n2 = 1000×207/3,14× (108-39) = 955 об./хв

n3 = 1000×72/3,14×48= 478 об./хв

Остаточно приймаємо частоту обертання шпинделя для обробки всіх поверхонь за паспортним даними, такою частотою обертання є: nф = 700про/мі.

Визначимо фактичну швидкість різання відповідно до прийнятої частоти обертання шпинделя по формулі (6.7):

Vф1 = 3,14·39,8*700/1000 = 90 м/хв;

Vф2 = 3,14× (108-39,8) *700/1000 = 110 м/хв;

nф2 = 500про/мі.

Vф3 = 3,14·48*500/1000 = 74 м/хв;

Перевіримо правильність обраних режимів різання по потужності привода головного руху верстата по формулі (6.8), KN = 0,60; NT = 3,6 кВт

Визначимо потужність різання переходів 1, 2,3:

N1=3,6· (94 /90) ·0,6=2.25 кВт;

N2=3,6· (207 /110) ·0,6=5,3 кВт;

N3=3,6· (72 /74) ·0,6=2,1кВт.

Отримані значення потужності різання не повинні перевищувати значення потужності різання верстата зазначеної в паспортних даних помножене на коефіцієнт корисної дії (КПД) устаткування, тобто N ≤ Nпаспорт·η, где η = 0,8; Nпаспорт = 8 кВт.

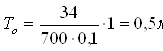

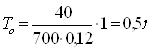

перехід 1:  ;

;

перехід 2:

перехід 3:

Разом основний час на операцію 040: Те= Т1+Т3,2=0,5+0,5+0,4=1,4 хв

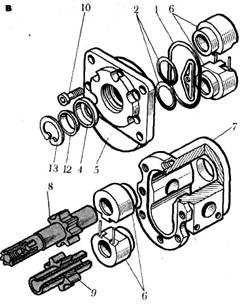

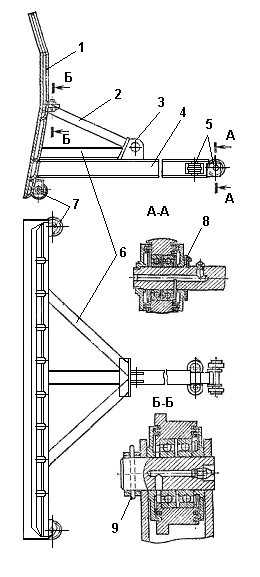

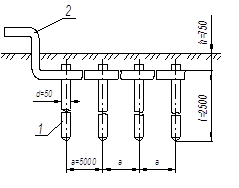

Операція 050 Свердлильна

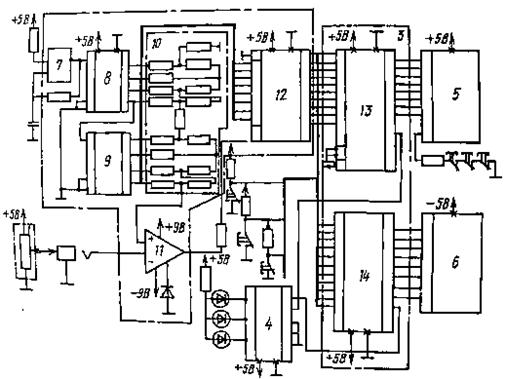

Устаткування - вертикально-свердлильний верстат зі ЧПУ 2Р123Ф2;

Пристосування - пристосування спеціальне;

Вихідні дані для розрахунку й зведемо в табл.6.4.

Таблиця 6.4.

| Зміст переходу | Розрахункова довжина робочого ходу -L, мм | Глибина різання | IT | Ra | Різальний інструмент |

| перехід 1: засвердлити | 5 | 2,25 | _ | _ | Свердел спіральне для зацентрування під свердління O4,5 ОСТ 2 И21-2-76, Р6М5 |

| перехід 2 свердлити 3 отв. пов.10 | 20 | 2,25 | 12 | 12,5 | Свердел східчасте Ø4,5 ОСТ 2 И21-2-76, Р6М5 |

| перехід 3 зенкеровать 3 отв. пов.10 | 20 | 0,5 | 9 | 6,3 | Зенкер цільної O5,5 ДЕРЖСТАНДАРТ 21544-76, 14К8 |

| перехід 4 розгорнути 3 отв. пов.10 | 20 | 0,25 | 7 | 2,5 | Розгорнення цільна Ø 6 ДЕРЖСТАНДАРТ 1672-80 |

| перехід 5 свердлити 3 отв. пов.11 | 20 | 3,2 | 12 | 12,5 | Свердел східчасте Ø6,4 ОСТ 2 И21-2-76, Р6М5 |

| перехід 5 нарізати різьблення в 3-х отв.11 | 20 | - | 7 ст. | 2,5 | Мітчик М8-7Н ДЕРЖСТАНДАРТ 3266-81, Р18 |

Розрахунок режимів зробимо за методикою викладеної в с.273 [12].

По табл.25,26,27 [9] залежно від вихідних даних вибираємо подачі при свердлінні, зенкеровании, розгортанні:

перехід 1-S=0.15 мм/об.;

перехід 2-S=0,15 мм/об. - табл.25 [12] ;

перехід 3-S=0.6 мм/об.; табл.26 [12] ;

перехід 4-S=0.6 мм/об. - табл.27 [12] ;

перехід 5-S=0.15 мм/об. - табл.25 [12] ;

Швидкість різання по формулі при свердлінні V, м/хв:

![]() , (6.10а)

, (6.10а)

Швидкість різання по формулі при зенкерованії й розгортанні V, /хв:

![]() , (6.10б)

, (6.10б)

Швидкість різання по формулі при нарізуванні різьблення мітчиком V, м/хв:

корпус гідроциліндр машинобудування токарська

![]() , (6.10в)

, (6.10в)

де СV, m, x,y - коефіцієнт і показники ступеня при обробці свердлами, зенкерами, нарізуванні різьблення мітчиком, приймаємо по табл.49,29 [9] ;

T - стійкість інструмента, хв - приймаємо T1=25 хв, T2=25 хв, T3=30 хв, T4=20 хв, T5=25 хв, T6=90 хв.

t - глибина різання, мм (див. табл.6.5);

S - подача на оберт шпинделя, мм/об.;

![]() , (6.11)

, (6.11)

де KMV -коефіцієнт, що враховує вплив матеріалу заготівлі, табл.1; Kи -коефіцієнт, що враховує матеріал інструмента, табл.6 [9]; KlV - коефіцієнт, що враховує глибину свердління, по табл.31 [9]; Для нарізування різьблення мітчиком:

КV = КMr· Кис· Ксr. (6.12)

де КM-Коефіцієнт, що враховує матеріалу заготівлі, по табл.1 [9];

Киснув -коефіцієнт, що враховує матеріал інструмента, по табл.6 [9] ;

Ксr -коефіцієнт, що враховує спосіб нарізування різьблення.

перехід 1 - СV=7; q=0,40; y=0,70; m=0.2, KV=0,72

перехід 2 - СV=7; q=0,40; y=0,70; m=0.2, KV=0,72;

перехід 3 - СV=18; x=0,2; y=0.3; m=0.25, q=0,6; KV=0,6;

перехід 4 - СV=100,6; q=0.3; y=0.65; m=0.4, KV=0,6;

перехід 5 - СV=7; q=0,40; y=0,70; m=0.2, KV=0,72;

перехід 6 - СV=64,8; q=1,2,y=0.50; m=0.9, KV=0,9.

Підставивши вихідні дані й певні значення у формулу (6.10а, 6.10б, 6.10в), визначимо за допомогою програми Microsoft Excel швидкості різання для всіх технологічних переходів операції 050, одержимо:

Частота обертання шпинделя:

перехід 1 - n1 = 1000×18,23/3,14×4,5= 1290 об./хв;

перехід 2 - n1 = 1000×18,23/3,14×4,5= 1290 об./хв;;

перехід 3 - n1 = 1000×21/3,14×5,5= 1216 об./хв;;

перехід 4 - n1 = 1000×53,4/3,14×6= 2835 об./хв;;

перехід 5 - n1 = 1000×16,8/3,14×6,4= 8363 об./хв;;

перехід 6 - n1 = 1000×13,4/3,14×8= 534 об./хв. .

Остаточно приймаємо частоту обертання шпинделя для обробки всіх поверхонь за паспортним даними, такою частотою обертання є: nф = 1650 об./хв.

Визначимо фактичну швидкість різання відповідно до прийнятої частоти обертання шпинделя по формулі (6.7):

перехід 1 - Vф = 3,14·4,5·1650/1000 = 23,3 м/хв;

перехід 2 - Vф = 3,14·4,5·1650/1000 = 23,3 м/хв;

перехід 3 - Vф = 3,14·5,5·1650/1000 = 29 м/хв;

перехід 4 - Vф = 3,14·6·1650/1000 = 31,1 м/хв;

перехід 5 - Vф = 3,14·6,4·1650/1000 = 33,2 м/хв;

перехід 6 - Vф = 3,14·8·1650/1000 = 41 м/ми.

Разом основний час на операцію 050:

Те=0,077+0,242+0,06+0,06+0,242+0,025=0,706 хв.

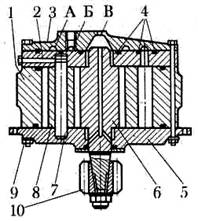

Операція 100 Шліфувальна

Устаткування - Внутрішліфувальний верстат 3А227А;

Пристосування - Патрон мембранний ДЕРЖСТАНДАРТ 16157-70;

Вихідні дані для розрахунку й зведемо в табл.6.5.

Таблиця 6.5

| Зміст переходу | Lрх, мм | t | IT | Ra | Різальний інструмент |

| Шліфувати отвір пов.13 | 35 | 0,142 (2 хо-д, т.е.0,071) | 7 | 0,8 | Коло шліфувальний ПП 30×35×10 2А16СМ28К5 |

Радіальна подача:

SВ=SВт×КSВ, (6.13)

Поздовжня подача:

St=Stт×КSt, (6.14)

KSB (KSt) = KM×KD× KT ×KVк× Kh ×KlT, (6.15)

де SВт - табличне значення радіальної подачі;

Stт - табличне значення поздовжньої подачі;

Kм- коефіцієнт, що враховує матеріал оброблюваної деталі; Км= 1,0;

КD- коефіцієнт, що враховує діаметр шліфувального кола, КD = 1,0;

KT - коефіцієнт, що враховує стійкість кола KT = 0,74;

KVк - коефіцієнт, що враховує швидкість кола, KVк = 1,0;

Kh - коефіцієнт, що враховує припуск на обробку, Kh =1,16;

KlT - коефіцієнт, що враховує точність обробки, KlT = 0,75;

KSB (KSB) = 1,0×1,0×0,74×1,0×1,16×0,75 ×0,75=0,64

SВ=0,0075×0,64=0,005 мм/об.. St=0,0011×0,64=0,0007 мм/об..

Швидкість різання: V= 30 м/с.

Частота обертання шпинделя: n = 1000 об./хв.

Розрахунок основного часу на операцію 100.

Основний технологічний час визначаємо відповідно до рекомендацій [13] по формулі:

TO= 1,8·D·L·10-3, хв (6.16)

де D-Оброблюваний діаметр, D=40 мм;

L - довжина оброблюваної поверхні, L=30+2+3=35 мм

TO= 1,8·40·35·10-3=3,5 хв;

Аналогічно, за допомогою рекомендацій [9], визначимо режими на 090 шліфувальну операцію, результати розрахунків зведемо в таблицю 6.6.

Операція 130 Хонинговальна.

Режим обробки при хонингованії включає сукупність окремих параметрів, основними з яких є: окружна швидкість обертання головки (Vок), швидкість зворотно-поступального руху головки (Vвп), співвідношення між ними (λ), радіальна подача брусків (Sр) і состав СОЖ.

Відповідно до рекомендацій [16], визначимо вище перераховані параметри:

Тому що 2t=0,042 мм, те застосовуємо дворазове хонинговання на верстаті 3К84.

1 хід: Vок=60м/хв 1 хід: Vок=40 м/хв

Vвп=18 м/хв Vвп=10 м/хв

?=3,3 ?=3,3

Sр=1,7 напівтемних Sр=0,4 напівтемних

2t= 3,4 напівтемних 2t= 0,8 напівтемних

Аналогічно, за допомогою рекомендацій [16], визначимо режими хонинговання на 120 хонинговальну операцію, результати занесемо в табл.6.6.

Складемо зведену таблицю режимів різання по всіх операціях технологічного процесу:

Таблиця 6.6. Зведена таблиця по режимах різання

| № | Назва операції | № перехід | Глибина різання t, мм | Подача на оберт So, мм/об. | Швидкість різання V, м/хв | Частота обертання шпинделя n, об./хв |

| 010 | ТОКАРСЬКА | 1 | 2 | 0,49 | 91 | 200 |

| 2,3 | 2 | 0,51 | 31 | 200 | ||

| 200 | ТОКАРСЬКА | 1 | 2 | 0,26 | 56 | 450 |

| 2 | 1,5 | 0,43 | 92 | 450 | ||

| 030 | ТОКАРНЯ | 1 | 0,4 | 0,12 | 118 | 250 |

| 2 | 0,9 | 0,12 | 100 | 250 | ||

| 3 | 0,5 | 0,1 | 55 | 125 | ||

| 040 | ТОКАРСЬКА | 1 | 0,27 | 0,1 | 90 | 800 |

| 2 | 0,9 | 0,12 | 110 | 800 | ||

| 3 | 4 | 0,1 | 74 | 500 | ||

| 050 | СВЕРЛИЛЬНА ЗІ ЧПУ | 1 | 2,25 | 0,15 | 23,3 | 1650 |

| 2 | 2,25 | 0,15 | 23,3 | 1650 | ||

| 3 | 0,5 | 0,6 | 29 | 1650 | ||

| 4 | 0,25 | 0,6 | 31,1 | 1650 | ||

| 5 | 3,2 | 0,15 | 33,2 | 1650 | ||

| 6 | - | 1,5 | 41 | 1650 | ||

| 100 | ШЛІФУВАЛЬНА | 0,14 | 0,0007 | 30 | 1000 | |

| 130 | Хонинговальна | 3,4 0,8 | 1,7 0,4 | 1) Vок =60 Vвп =18 2) Vок =40 Vвп =10 | 480 320 | |

| 120 | ХОНИНГОВАЛЬНАЯ | 3, 0,8 | 1,7 0,4 | 1) Vок =80 Vвп =25 2) Vок =50 Vвп =16 | 170 100 |

Похожие работы

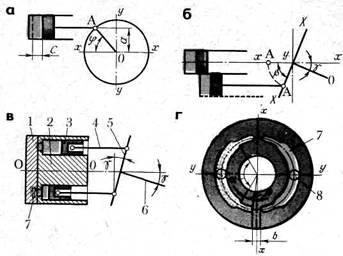

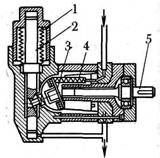

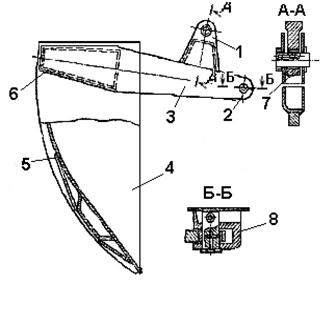

... поворотна пружина, 7, 8-ущільнення Рис. 4.2. Тверде (а...в) і шарнірне (м, д) кріплення корпуса гідроциліндра за корпус (а, г), задню (б, д) і передню (в) кришки Найбільш поширені в екскаваторах з гідроприводом гідроциліндри двосторонньої дії з однобічним штоком; гідроциліндри з двостороннім штоком (Рис. 4.1, в) застосовують в основному для приводу повороту робочого устаткування деяких нач ...

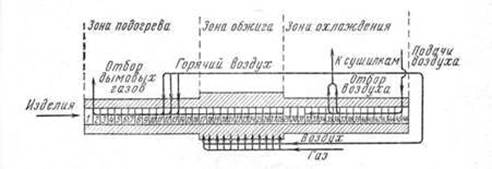

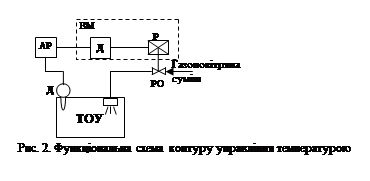

... ів визначається технічними вимогами, що пред'являються до процесу вимірювання температури.Термопара (термоелектричний перетворювач) складається з двох з'єднаних на одному з кінців провідників, виготовлених із металів, що володіють різними термоелектричними властивостями. Рис.13. Термопара(схеми) З'єднані кінці, які звуться робочим спаєм, опускають у вимірюване середовище, а вільні кінці ( ...

... ї машини й штовхача (у випадку застосування останнього) і скрепери із примусовим завантаженням скребковим елеватором, установленим на самому скрепері. У зв'язку із широким впровадженням гідравліки в будівельних і дорожніх машинах причіпні й самохідні скрепери випускають тільки з гідростатичним приводом робочих органів і механізмами примусового вивантаження ґрунту з ковша. Спосіб примусового ...

... - - 26 Компресорна 20 20 27 Насосна 20 30 28 Вентиляційна 30 35 29 Трансформаторна 20 20 30 ВГМ 28 28 Разом 2640,5 2893 Ділянка для діагностики та ремонту двигунів внутрішнього згоряння додатково має окремі ворота для заїзду автомобілів із зовні і оглядову канаву. Окремі ворота необхідні щоб діагностичні роботи не заважали процесу ремонта в загальній ...

0 комментариев