Навигация

Расчет конической зубчатой передачи

2.3.2 Расчет конической зубчатой передачи

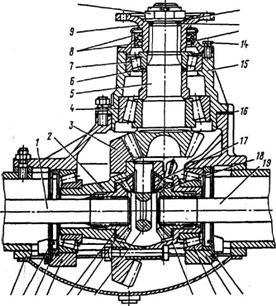

Рассчитаем на прочность и сопротивление усталости коническую пару зубчатых колес главной передачи проектируемого автопоезда.

Исходные данные зубчатой пары:

- z1 = 19 – число зубьев шестерни;

- z2 = 33 – число зубьев колеса;

- mte = 9,74мм – внешний окружный модуль;

- Re = 185,06мм – внешнее конусное расстояние;

- b1 = b2 = b = 56мм – ширина венца;

- bm1 = bm2 = bm = 35° - угол наклона линии зуба;

- an= 22°30ў - угол профиля зуба в нормальном среднем сечении;

- h*а = 0,85 – коэффициент высоты головки зуба;

- xt1 = 0,1 = -xt2 – коэффициент тангенциальной коррекции;

- x1 = -x2 = 0 – коэффициенты смещения у шестерни и колеса;

- материал – сталь 25Х2Н4А;

- термообработка – цементация с последующей закалкой до HRCЭ 58…63;

- 6 – класс шероховатости активных поверхностей зубьев;

- 7 – степень точности по нормам плавности, передача полуобкатная, регулируемая.

Расчетное контактное ПН и изгибное sF напряжение находятся по формулам:

,[13.c.315]

,[13.c.315]

где Ft – расчетная окружная сила в зубчатом зацеплении, Н; [13.c.316]

bw , bf – рабочая ширина зуба при расчете контактных и изгибных напряжений соответственно, мм; [13.c.316]

mnm – средний нормальный модуль, мм; [13.c.317]

dwm1 – средний начальный диаметр шестерни, мм; [13.c.317]

ZH , YF – коэффициенты учитывающие форму сопряженных поверхностей зубьев; [13.c.317]

Ye , Ze - коэффициенты перекрытия зубьев; [13.c.323]

KHa , KFa - коэффициенты распределения нагрузки между зубьями в зависимости от степени точности передачи; [13.c.325]

КHb , KFb - коэффициенты учитывающие распределение нагрузки по длине контактной линии; [13.c.327]

KHm , KFm - коэффициенты учитывающие влияние трения и смазки; [13.c.331]

KHx , KFx – коэффициенты учитывающие влияние размеров зубчатого колеса и модуля зубьев. [13.c.331]

мм;

мм;

Значение Т берем из таблицы 1.3 для первого участка. Результаты вычислений заносим в таблицу 1.4.

Единичное контактное напряжение (коэффициент контактного напряжения) определяем по формуле: [13.c.317]

где d1 и d2 – углы делительного конуса шестерни и колеса соответственно.

Углы делительных конусов находят из следующих равенств: [13.c.318]

Эквивалентное число зубьев zvшестерни и колеса:

единичное напряжение изгиба (коэффициент напряжения изгиба):

![]() ,[13.c.319]

,[13.c.319]

где ![]() - номинальное

значение коэффициента

- номинальное

значение коэффициента

![]() ,

,

![]() =

2,25 для полуобкатной

передачи;

=

2,25 для полуобкатной

передачи;

Ки – коэффициент, учитывающий влияние параметров парного зубчатого колеса, Ки = 1 для конического колеса;

Кa - коэффициент, учитывающий влияние угла профиля, Кa = 0,935;

Кr - коэффициент, учитывающий влияние радиуса переходной кривой профиля зуба, Кr= 1,03;

Кt - коэффициент, учитывающий влияние преднамеренного перераспределения толщины зубьев шестерни и колеса соответственно,

,[13.c.323]

,[13.c.323]

.

.

Коэффициенты осевого eb и торцевого ea перекрытия для конических передач:

где at – угол профиля в торцевом сечении,

[13.c.318]

[13.c.318]

Для конических косозубых передач Ye = Ze = 1.

Коэффициент

![]() ,[13.c.325]

,[13.c.325]

где ![]() - коэффициенты,

учитывающие

непостоянство

интенсивности

нагрузки на

наклонных

контактных

линиях и влияние

точности изготовления

на распределение

нагрузки между

зубьями соответственно.

Для передач

с криволинейными

зубьями

- коэффициенты,

учитывающие

непостоянство

интенсивности

нагрузки на

наклонных

контактных

линиях и влияние

точности изготовления

на распределение

нагрузки между

зубьями соответственно.

Для передач

с криволинейными

зубьями

КНy = 1+eb/3 = 1+1,51/3 = 1,5. [13.c.325]

Расчетная окружная скорость в зацеплении находится по формуле:

,[13.c.325]

,[13.c.325]

где n – расчетная частота вращения зубчатого колеса в мин -1.

КНg = 1 + 0,00267vз [13.c.325]

Все результаты вычислений заносим в таблицу 1.4.

Коэффициент

![]() ,[13.c.325]

,[13.c.325]

где ![]() -

коэффициент,

учитывающий

влияние числа

зубьев zv

и величины

смещения х

на распределение

нагрузки между

зубьями;

-

коэффициент,

учитывающий

влияние числа

зубьев zv

и величины

смещения х

на распределение

нагрузки между

зубьями;

КD - коэффициент, учитывающий влияние точности изготовления и удельной нагрузки Fto = Ft/(bwmnm) на распределение нагрузки между зубьями. [13.c.325]

Для внешнего

зацепления

![]() =

1,43, для шестерни

и для колеса

=

1,43, для шестерни

и для колеса

![]() =1,47.

[13.c.326]

=1,47.

[13.c.326]

Значения коэффициента КD выбирают в зависимости от степени точности передачи и значении Fto , КD = 0. [13.c.326]

KFa1 = 1 + (1,43 – 1)0 = 1

KFa2 = 1 + (1,47 – 1)0 = 1

Для передач с неразветвленным потоком мощности[13.c.326]

.

.

Здесь

коэффициент

![]() учитывает

распределение

нагрузки по

ширине венца

в начальный

период работы

передачи,

учитывает

распределение

нагрузки по

ширине венца

в начальный

период работы

передачи, ![]() и

и ![]() - приработку

зубьев в процессе

эксплуатации.

- приработку

зубьев в процессе

эксплуатации.

![]() =

1,02 [13.c.327]

.

=

1,02 [13.c.327]

.

Последовательность вычисления коэффициентов КHV и KFV следующая:

1) определяем расчетную производственную погрешность D0 = 22мкм зубчатых колес согласно [13.c.330]

2) вычисляем внутреннюю динамическую нагрузку (в Н) при окружной скорости vз = 1 м/с:

![]() ,

[13.c.329]

,

[13.c.329]

где ND - коэффициент, учитывающий тип передачи и равный ND = 0,14 для передач с криволинейным зубом. [13.c.329]

![]() ,

,

3) определяем внутреннюю динамическую нагрузку (в Н) при расчетном значении окружной скорости:

![]() .

[13.c.330]

.

[13.c.330]

4) рассчитываем предельное значение динамической нагрузки (в Н) по формуле [13.c.330]

![]() ,

,

где GtS - суммарная удельная жесткость сопряженных зубьев, GtS = 16Н/ммЧмкм , [13.c.330]

![]() .

.

5) сопоставляем

значения ![]() и

и ![]() и меньшее из

них принимают

в качестве

расчетного

значения внутренней

динамической

нагрузки

и меньшее из

них принимают

в качестве

расчетного

значения внутренней

динамической

нагрузки ![]() ;

;

6) определяем расчетное значение коэффициента внутренней динамической нагрузки:

![]() ;

;

7) вычисляем искомые значения коэффициентов КFv и KHv :

,

,

где Kve – коэффициент, учитывающий влияние внешних динамических нагрузок.

При применении смазочных материалов, рекомендуемых для агрегатов трансмиссии автомобиля, КНm = 1. Для ведущего зубчатого колеса внешнего зацепления КFm = 1,05 , а для ведомого 0,95 .

Для зубчатых колес, имеющих (средний) начальный диаметр dw < 700 мм,

КНх = 1.

КFх = 1,14 [13.c.332]

Все результаты вычислений заносим в таблицу 1.4.

Предельные напряжения при расчете на сопротивление усталости определяют по формулам [13.c.331]

,

,

где ![]() и

и ![]() - пределы выносливости

(при контактных

напряжениях

и симметричном

изгибе зубьев

соответственно),

установленные

при стендовых

испытаниях

колес с заданными

конкретными

размерами,

термообработкой

и чистотой

поверхности

зубьев, соответствующие

вероятности

неразрушения

Р=0,9 и базовым

числам циклов

NH0

и NF0,

- пределы выносливости

(при контактных

напряжениях

и симметричном

изгибе зубьев

соответственно),

установленные

при стендовых

испытаниях

колес с заданными

конкретными

размерами,

термообработкой

и чистотой

поверхности

зубьев, соответствующие

вероятности

неразрушения

Р=0,9 и базовым

числам циклов

NH0

и NF0, ![]() =

21 МПа и

=

21 МПа и ![]() =

430 МПа [13.c.334]

=

430 МПа [13.c.334]

ZR и YR – коэффициенты, учитывающие особенности обработки зубьев, ZR=1 [13.c.336] YR = 1 [13.c.332];

KFc – коэффициент, учитывающий отличие характера нагружения зубчатого колеса от знакопеременного симметричного цикла, KFc=1,2 [13.c.333].

Ресурсы R1H и R1F зубчатого колеса по контактным напряжениям и при изгибе, расходуемые за один километр пробега автопоезда, определяем по формулам [13.c.333]

,

,

где а – фактор цикличности, т.е. число вхождений в зацепление одного зуба одной и той же стороной за один оборот зубчатого колеса, а = 1 [13.c.333];

ns – число оборотов, совершаемых ведущим колесом автопоезда за один километр пробега,

![]() ;

;

mH = 3 , mF = 9 [13.c.333] .

Общие ресурсы RHlim и RFlim вычисляем по формулам

.

.

Значения базовых циклов NH0 = 4 10 - 6 и NF0 = 1,2 10 – 8 [13.c.334] .

При оценке долговечности зубчатых колес по сроку службы определяем пробеги LН и LF до появления прогрессирующего выкрашивания активных поверхностей зубьев и усталостной поломки зуба:

,

,

которые затем сравниваем с планируемым сроком службы L0.

Расчетный ресурс зубчатой передачи больше требуемого.

Расчет зубчатой передачи на прочность

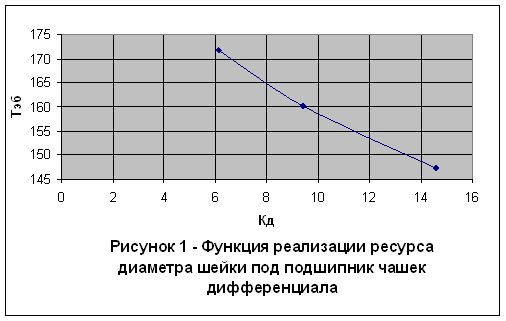

Определим максимально возможные в эксплуатации контактные напряжения ПHmax на активных поверхностях зубьев и напряжений изгиба sFmax зубьев и сравним полученные значения с предельными ПHlimM = 190 МПа и sFlimM =1950 МПа [13.c.334].

Напряжения ПН max и sFmax возникают при действии максимально возможного динамического крутящего момента Tmax на валу зубчатого колеса, который, равен

Tmax = Kд Т,

где Кд – коэффициент динамичности, Кд = 2,25 [13.c.313];

Т – наибольший крутящий момент на рассчитываемом участке трансмиссии.

Условие достаточной прочности зубьев имеет вид

,

,

где 0,9ПHlimM = 171 МПа ; 0,9sFlimM =1755 МПа.

Условие достаточной прочности выполняется.

Похожие работы

... а количество групп значительно меньше. Все это дает возможность своевременно устанавливать экономические сроки службы агрегатов. [1] 3.2 Результаты установленной структуры и объемов плановых замен Для осуществления расчетов необходима информация: стоимость новых деталей для замены (приложение Г), нормы трудоемкости на проведение работ (приложение Д); тарифные ставки для соответствующих ...

... ребрами) изображают конструктивные и потоковые функциональные структуры [14]. Принципы построения функциональных структур технических объектов рассматриваются в последующих главах курса "Основы проектирования им конструирования" не включенных в настоящее пособие. Для систем управления существуют характеристики, которые можно использовать в качестве критериев для оценки структур. Одна из них - ...

... -12рк (ТУ 38.101844-80). ТАД-17И (класс 18) получают смешением остаточного и дистиллятного масел с введением многофункциональной и депрессорной присадок. Масло обладает высокими эксплуатационными свойствами, является универсальным и может применяться в тяжелонагруженных цилиндрических, спирально-конических и гипоидных передачах грузовых и легковых автомобилей в умеренной и жаркой климатических ...

0 комментариев