Навигация

АНАЛИЗ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ РАЗВЕРТКИ

1.3. АНАЛИЗ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ РАЗВЕРТКИ.

Развертка представляет собой тело вращения. Она является технологичным изделием, так как ее форма позволяет производить обработку на токарных и шлифовальных станках. При изготовлении инструмента не используется ни каких сложных приспособлений для закрепления на станке. В основном используются центра и хомутик, втулки переходные и сменные, призмы, 3-х кулачковые патроны. Только при фрезеровании зубьев используется делительная головка и при фрезеровании лапки на конусе Морзе применяют весьма сложное приспособление.

Изделие имеет достаточно хорошие базовые поверхности. В качестве черновой базы используется цилиндрическая боковая поверхность заготовки, а затем на протяжении всего процесса обработки в качестве базы используется ось центров. Это позволяет исключить во время изготовления инструмента погрешности базирования.

Развертка изготавливается из стали 9ХС с напайными пластинами из твердого сплава ВК6-М. Это облегчает процесс обработки инструмента и позволяет сэкономить дорогостоящие материалы.

Также имеется возможность применить прогрессивные технологические процессы и средства автоматизации производства.

Однако к развертке предъявляются очень высокие требования по точности и качеству обрабатываемых поверхностей. Это приводит к необходимости использовать различные типы высокоточного оборудования и контрольно-измерительного инструмента.

1.4. ОБОСНОВАНИЕ И ВЫБОР МЕТОДА ПОЛУЧЕНИЯ ЗАГОТОВКИ

Развертка является телом вращения, поэтому наиболее выгодно поставлять заготовки в виде круглого прутка. Получать заготовки штамповкой невыгодно, так как для этого необходимы дорогие штампы. В условиях среднесерийного производства оптимальным будет изготовление заготовок прокатом. Прутки изготовляются коваными, горячекатаными, холоднотянутыми (калиброванными) и холоднотянутыми шлифованными (серебрянка).

Кованую быстрорежущую сталь, поставляемую диаметром 40 - 200 мм, применяют для изготовления режущих инструментов больших размеров, например для сверл, концевых фрез диаметром 50 - 80 мм.

Горячекатаную быстрорежущую сталь широко применяют для изготовления режущего инструмента диаметром до 50 мм. Горячекатаную углеродистую конструкционную сталь (например, 40, 45) и углеродистую легированную сталь (например, 20Х, 40Х) применяют для изготовления хвостовиков режущих инструментов, а также для корпусов сборных фрез, разверток, зенкеров.

Холоднотянутая (калиброванная) сталь и холоднотянутая шлифованная сталь (серебрянка) характеризуется хорошей отделкой поверхности. Они применяются главным образом при изготовлении режущего и измерительного инструмента на автоматах и полуавтоматах.

Исходя из приведенных выше данных рекомендуется изготовлять заготовки методом горячего проката, как наиболее экономичным. При этом достигается небольшая стоимость заготовки и минимальный отход во время механической обработки.

1.5. ОБОСНОВАНИЕ И ВЫБОР ТЕХНОЛОГИЧЕСКИХ БАЗ ПРИ ОБРАБОТКЕ РАЗВЕРТОК.

Выбор технологических баз - один из ответственных моментов в разработке технологического процесса, так как он предопределяет точность обработки и конструкцию приспособлений. Неправильный выбор баз часто приводит к усложнению конструкций приспособлений, появлению брака и увеличению вспомогательного времени на установку и снятие детали.

Базами называются исходные поверхности линии или точки, определяющие положение заготовки в процессе ее обработки на станке или готовой детали в собранной машине.

Как правило обработку начинают с той поверхности, которая будет служить установочной базой для дальнейших операций.

На первой операции в качестве установочной базы обычно принимают необработанную поверхность - черновую базу.

При выборе установочных и исходных баз руководствуются принципом совмещения баз. Этот принцип состоит в том, чтобы в качестве технологических баз (исходной, установочной и измерительной) использовать конструкторскую базу.

Часто совмещают все четыре базы: конструкторскую и три технологические, то есть строят операции обработки полностью отвечающие требованиям и принципам совмещения баз.

Базирующие поверхности необходимо выбрать таким образом, чтобы в процессе обработки усилия резания и зажима заготовки не вызывали недопустимых деформаций детали.

Принятые базы должны обеспечить простую и надежную конструкцию приспособлений с удобной установкой, креплением и снятием детали. Для достижения необходимой точности обработки рекомендуется соблюдать единство баз, то есть выполнение всех операций обработки детали от одних и тех же баз.

Исходя из вышеизложенного при конструировании развертки за технологическую базу принимают ось центров. При этом соблюдается условие единства баз технологической и измерительной. В качестве черновой базы примем цилиндрическую боковую поверхность заготовки.

1.6. ОБОСНОВАНИЕ И ВЫБОР ОБОРУДОВАНИЯ И ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

Выбор типа станка определяется возможностью обеспечить выполнение технологических требований, предъявляемых к обработанной детали в отношении точности ее размеров, формы и чистоты поверхности.

Выбор типа станка производится на основе следующих соображений:

- Соотношение основных размеров станка габаритным размерам обрабатываемой детали или нескольких одновременно обрабатываемых деталей;

- Соответствие производительности станка количеству деталей, подлежащих обработке в течение года;

- Возможно более полное использование станка по мощности и по времени;

- Наименьшая затрата времени на обработку;

- Наименьшая себестоимость обработки;

- Относительно меньшая отпускная цена станка;

- Реальная возможность приобретения того или другого станка;

Необходимость использования имеющихся станков.

При выборе станка следует учитывать современные достижения станкостроения.

Поэтому решающим фактором при выборе станка является экономичность процесса обработки.

На основании вышеизложенного выбираем станки:

Операция 10. Токарно - винторезный станок модели 16К20Т1 с набором сменных втулок.

Операция 20. Универсально - фрезерный станок модели 6В61 IP с делительной головкой.

Операция 30. Универсально - фрезерный станок модели 6Н82 с делительной головкой и пневматическим зажимным приспособлением для фрезерования лапок на конусе Морзе.

Операция 40. Круглошлифовальный станок модели 3151.

Операция 50. Универсально-заточной станок модели ЗА64.

Похожие работы

... ; проверять надёжность крепления молотка на рукоятке; удалять пыль и окалину с разметочной плиты только щёткой, а с крупных плит – метлой. РУБКА МЕТАЛЛА 15.Общие сведения Рубкой называется слесарная операция, при которой с помощью режущего (зубила, крейцмейселя и др.) и ударного (слесарного молотка) инструмента с поверхности заготовки (детали) удаляются лишние слои металла ...

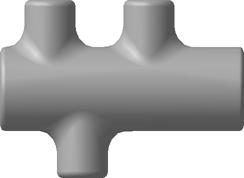

... места, %; Тотд - время на отдых и личные потребности, %; К - коэффициент, учитывающий тип производства; Кз - коэффициент, учитывающий условия сборки. Для общей сборки гидрозамка норма времени: =1,308 мин. Расчет потребного количества сборочных стендов и коэффициентов его загрузки Найдем расчетное количество сборочных стендов , шт. =0,06 шт. Округляем в большую сторону СР=1. ...

0 комментариев