Навигация

РАЗДЕЛ 1

5.1. РАЗДЕЛ 1.

ОРГАНИЗАЦИЯ ПРОИЗВОДСТВЕННОГО УЧАСТКА

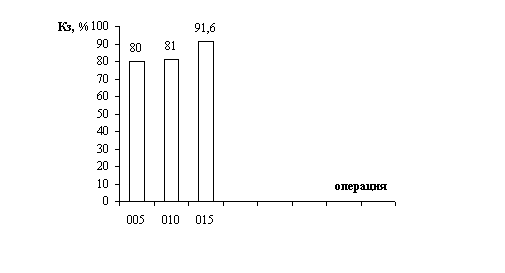

КОЛИЧЕСТВО ОБОРУДОВАНИЯ И ЕГО ЗАГРУЗКА.

Определяем расчетное количество оборудования (Ср), принятое (Спр) и коэффициент его загрузки (Кз).

Cр= (Тшт./к.)/Fg ; ед.

Тшт./к.= n * tшт. + Тпз ; час.

n – годовой выпуск (12000),

Тпз – подготовка рабочего места к работе;

Тт=12000*30+0,2*12000=362400 мин.=6040 час.

Тфр=12000*22+0,2*12000=266400 мин.=4440 час.

Тд=12000*10+0,04*12000=120480 мин.=2008 час.

Тз=12000*27+0,2*12000=326400 мин.=5440 час.

Тш=12000*16+0,2*12000=194400 мин.=3240 час.

Токарная обработка:

Ср=6040/2000=3,02 Спр=3 Кз=3,02/3=1

Фрезерная обработка:

Ср=4440/2000=2,22 Спр=3 Кз=2,22/3=0,7

Доводочная операция:

Ср=2008/2000=1 Спр=1 Кз=1/1=1

Заточная операция:

Ср=5440/2000=2,72 Спр=3 Кз=2,72/3=0,9

Шлифовальная операция:

Ср=3240/2000=1,62 Спр=2 Кз=1,62/2=0,8.

Средний коэффициент загрузки по участку:

Кср=∑Ср / ∑Спр=(3,02+2,22+1+2,72+1,62)/(3+3+1+3+2)=

=10,58/12=0,88,

m – количество операций.

Расчетная характеристика

оборудования участка. Табл.4.

| № | Показатели | Ед. изм | Вид группы оборудования | Итого | ||||

| Ток. | Фрез. | Довод. | Зат. | Шлиф. | ||||

| 1 | Трудоемкость выпуска | час | 6040 | 4440 | 2008 | 5440 | 3240 | 21168 |

| 2 | Ср. | Ед. | 3,02 | 2,22 | 1 | 2,72 | 1,62 | 10,58 |

| 3 | Спр. | Ед. | 3 | 3 | 1 | 3 | 2 | 12 |

| 4 | Кз. | - | 1 | 0,7 | 1 | 0,9 | 0,8 | - |

| Средний коэффициент запаса по участку 0,88 | ||||||||

5.1.2. ВЕЛИЧИНА ЗАДЕЛОВ.

Определяем три вида заделов:

- Технологический (Zтех) на рабочих местах:

Zтех=∑Спр.*iшт=12*1=12 шт.

i – количество одновременно обрабатываемых деталей на

одном станке.

Все станки одношпиндельные.

- Транспортный в процессе доставки на участки

Zтр=Q/qз шт.=500/2,1=238 шт.

Q – грузоподъемность электрокары 500 кг,

qз – масса заготовки 2,1 кг.

- Страховое Zстр. Создается для ЧП принимаю равным сменному заданию:

Nсм.=Nг./Fдн.=12000/251=48 шт.

5.1.3. ВЕЛИЧИНА ПАРТИИ ВЫПУСКА.

nз=Тпз/(tшт.*α) шт.=2400/(30*0,03)=2667 шт.

α – коэффициент времени на подналадку = 0,03.

tшт. берем по максимальному значению одной из операций технологического процесса.

Токарная tшт.=30 мин.

Подготовительное заключительное время Тпз= 2400 мин. на партию.

Полученную партию корректируем до удобной для планирования.

nз=3000 шт. обрабатываемая партия 12000 шт. запускается 4 раза.

Данная партия является единой для всех операций тех. процесса.

5.1.4. ЧИСЛЕННОСТЬ И СТРУКТУРА РАБОТАЮЩИХ.

Определяются: производственные рабочие, специалисты, служащие, младший обслуживающий персонал.

а) Основные производственные рабочие определяются по явочному и списочному количеству:

Ряв.=Тшт/к /Fрабочего

Fр – годовой фонд времени работы одного рабочего (Прил. 1) = 2000 час.

Рт=6040/2000=3,02 Рпр=3 Кзр=3/3=1

Рфр=4440/2000=2,22 Рпр=3 Кзр=2,22/3=0,7

Рд=2008/2000=1 Рпр=1 Кзр=1

Рз=5440/2000=2,72 Рпр=3 Кзр=2,72/3=0,9

Ршл=3240/2000=1,62 Рпр=2 Кзр=2,72/2=0,8

По коэффициенту загрузки оборудования совмещение профессий не возможно.

Кср.р.=Ряв/Рпр=10,58/12=0,8

Списочное количество учитывает 11,5% невыходов по уважительным причинам.

Рсп=∑Рпр*1,115 чел.=2*1,115=13,38=14 человек.

б). Вспомогательные рабочие определяются по нормам обслуживания (Прил. 2).

Наладчики 10 ст/см. 12/10=1,2 чел.

Смазчики 50ст/см. 12/50=0,24 чел.

Слесари ремонтники 500ерс/см.

(12ст*10ерс/см)/500=120/500=0,24 чел.

Электрики 1500ерс/см. 120/1500=0,1 чел.

Всего вспомогательных рабочих = 1,78 чел.

в). Прочие категории работающих определяется в % от списочного количества основных работающих.

Специалисты (ИТР) 15% 12*0,15=2 чел.

Служащие (СКП) 5% 12*0,05=1 чел.

МОП 2% 12*0,02=0,2 чел.

Сводная ведомость работающих участка. Табл. 5.

| В т. ч./ Всего | По категориям работающих | ||||

| Основных рабочих | Вспомогат. рабочих | Специалистов ИТР | СКП | МОП | |

| 18,8 | 14 | 1,78 | 2 | 1 | 0,2 |

ОПРЕДЕЛЕНИЕ ПЛОЩАДИ УЧАСТКА.

Fуч=Fпр+Fобсл.

Fпр=Fст+Fвсп.

Fст=nст*qмІ/ед.=12*18=216 мІ.

Fпр=216+0,5*216=324 мІ.

Площадь обслуживания определяется по укрупненным нормативам:

2,5 мІ на одного работающего.

Fобсл.=18,8*2,5=41 мІ.

Площадь спроектированного участка. Табл.6.

| В т. ч. / Всего | Производственная | Обслуживающая |

| 365 | 324 | 41 |

Характеристика спроектированного участка

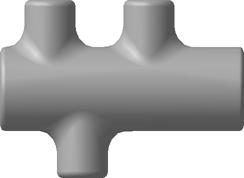

по производству разверток. Табл.7.

| Тип организации и произв. проц. | Кол-во единиц обору-дования | Кол-во человек | Площадь участка мі | Коэф. загруз-ки | ||

| Всего работаю-щих | В т. ч. основ-ных рабочих | Произ-водствен-ная | Обслу-живаю-щая | |||

| По группам оборуд. | 12 | 18,8 | 14 | 324 | 41 | 0,88 |

ОРГАНИЗАЦИЯ ВСПОМОГАТЕЛЬНОГО ОБСЛУЖИВАНИЯ.

1). Обслуживание заготовками.

Заготовки поступают с ЦИС подготовленные заготовительным отделением: пруток разрублен на размер заготовки. Партия заготовок поступает 1 раз в квартал в количестве 3000 штук по накладной требованию (кол-во, материал, размер, цех, потребитель, изготовитель).

2). Инструмент определяет кол-во и ассортимент инструмента 2-го порядка.

Кр=(В∑tмаш.)/(Тизн.(1-α)60) шт.=(12000*61,8)/(300(1-0,02)60)=

=741600/17640=42 шт.

α – случайная убыль (0,02)

Тизн. – стойкость инструмента до полного износа = 5 час. =

= 300 мин.

Классификация режущего инструмента

второго порядка. Табл.8.

| Общее кол-во инструм. | Ед. измерения | Номенклатура | ||

| Резцы | Фрезы | Шлифов. круги | ||

| 42 | Шт. | 27 | 9 | 6 |

| 100 | % | 66 | 20 | 14 |

ТРАНСПОРТ

За участком закреплена электрокара, грузоподъемностью 500 кг, которая за 1 рейс привозит 238 штук. Развертки изготавливаются в количестве 3000 штук 1 раз в квартал или 1000 штук в месяц. Следовательно, электрокара делает в месяц 4 рейса или 1 раз в неделю.

Между рабочими местами используются ручные тележки, грузоподъемностью 100 кг.

4). Ремонт оборудования производится по системе ППР. Для этого определяется длительность ремонтного цикла.

Тр.ц.=(23000-26000)*βп*βу*βм*βо час.

Β – соответственно коэффициенты производства, условий, материала, оборудования.

По условиям технического процесса все коэффициенты = 1.

Тр.ц.=24000*1*1*1*1=24000 час. При 1 см / 8час. Тр.ц.=12 лет.

Ремонтный цикл: Тр=Тр.ц./(nc+nм+1)

Осмотровый цикл: То=Тр.ц./(nс+nм+nо+1)

Из Приложения 3 определяем количество средних, малых ремонтов и осмотров.

nc=2; nм=6; nо=24.

Тр.ц.=24000/(2+6+1)=24000/9=2666 час ≈ 1 раз в год.

То=24000/(2+6+24+1)=24000/33=727 ≈ 3 раза в год.

СТРУКТУРА РЕМОНТНОГО ЦИКЛА

К О О О М О О М О О О О С О О М О О М О О О О С О О М О О М О О О К

5.2. РАЗДЕЛ II.

ЭКОНОМИЧЕСКИЕ РАСЧЕТЫ.

5.2.1. ОПРЕДЕЛЕНИЕ СТОИМОСТИ МАТЕРИАЛОВ.

Зм=(qзаг*Цр/кг-(qзаг-qд)*Цр/отх)*В тыс. руб.

Стоимость стали 9ХС = 15,7 руб/кг.

Стоимость твердого сплава ВК6-М = 140,3 руб/кг.

Цена отходов = 0,5 руб/кг.

Зм9хс=((1,6*15,7)-(1,6-1)*0,5)*12000=297,9 тыс. руб.

Змвк=((0,55*140,3)-(0,55-0,5)*0,5)*12000=924 тыс. руб.

Всего материалов 1221,9 тыс. руб.

Похожие работы

... ; проверять надёжность крепления молотка на рукоятке; удалять пыль и окалину с разметочной плиты только щёткой, а с крупных плит – метлой. РУБКА МЕТАЛЛА 15.Общие сведения Рубкой называется слесарная операция, при которой с помощью режущего (зубила, крейцмейселя и др.) и ударного (слесарного молотка) инструмента с поверхности заготовки (детали) удаляются лишние слои металла ...

... места, %; Тотд - время на отдых и личные потребности, %; К - коэффициент, учитывающий тип производства; Кз - коэффициент, учитывающий условия сборки. Для общей сборки гидрозамка норма времени: =1,308 мин. Расчет потребного количества сборочных стендов и коэффициентов его загрузки Найдем расчетное количество сборочных стендов , шт. =0,06 шт. Округляем в большую сторону СР=1. ...

0 комментариев