Навигация

Усилие для вытяжки

3.3.4.2. Усилие для вытяжки.

Определяем усилие вытяжки ([1], стр. 172):

Рв = p d S sв K, (3. 39)

где К – коэффициент вытяжки при m = 0,78 К = 0,5;

d – диаметр детали;

S – толщина материала;

sв = 11 кгс / мм2

Рв = p ´ 280 ´ 1,5 ´ 11 ´ 0,5 = 7253,4 кг

Исходя из конструктивных особенностей пресса, величины хода, размеров рабочего стола, выбираем пресс усилием 40 т. с.

Штамп устанавливается на 40 т. с. пресс модели КД2126К – пресс одно-кривошипный с С-образной станиной простого действия:

| Номинальное усилие на внутреннем ползуне пресса, кН | 400 |

| Число ходов ползуна в минуту в автоматическом режиме | 140 |

| Число ходов ползуна в минуту в одиночном режиме | 50 |

| Ход ползуна, мм | 10…80 |

| Наибольшее расстояние между столом и ползуном в его нижнем положении при наибольшем ходе, мм | 280 |

| Мощность электродвигателя, кВт | 4,5 |

3.3.4.3. Усилие для пробивки отверстия.

Усилие пробивки отверстия диаметром 60 мм:

Рср = L S sср = p ´ 60 ´ 1,5 ´ 7 = 1978,2 кг (3. 40)

Полное усилие пробивки:

Р = 1,3 Рср = 1,3 ´ 1978,2 = 2571,66 кг (3. 41)

3.3.5. Конструирование штампов.

3.3.5.1. Штамп для вырубки.

Расчет исполнительных размеров рабочих частей пуансона и матрицы вырубного штампа ([1], стр. 408):

Вырубка наружного контура размером 355,6-1:

Dм = (D - D)+dм; Dп = (D - D - Z)-dп, (3. 42), (3. 43)

где dм – допуск на изготовление матрицы, dм = 0,03 ([1], стр. 409, табл. 194);

dп - допуск на изготовление пуансона, dп = 0,02 ([1], стр. 409, табл. 194);

Z – величина двустороннего зазора, Z = 0,1 мм;

D - допуск на изготовление диаметра, D = 1

Dм = (355,6 – 1)+0,03 = 354,6+0,03 мм,

Dп = (355,6 – 1 – 0,1)-0,02 = 354,5-0,02 мм

3.3.5.2. Штамп для пробивки.

Пробивка отверстия диаметром 60+0,74:

dм = (d + D + Z )+dм; dп = ( d – D )-dп (3. 44), (3. 45)

dм = (60 + 0,74 + 0,1 )+0,03 = 60,84+0,03 мм

dп = (60 – 0,74 )-0,02 = 60,74-0,02 мм

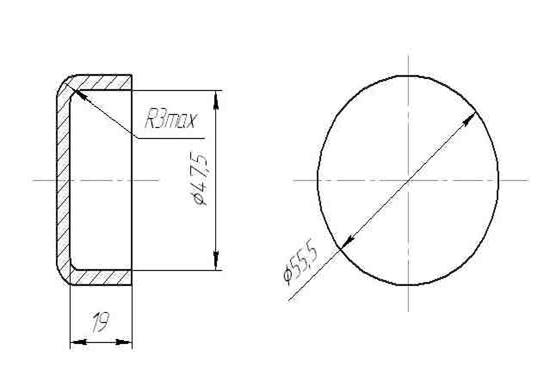

3.3.5.3. Штамп для вытяжки.

1) Расчет исполнительных размеров пуансона и матрицы с допуском по внутреннему контуру диаметр 277+1,3:

dм = (d + Z)+dм; dп = d-dп, (3. 46), (3. 47)

где Z – зазор между пуансоном и матрицей ([1], стр. 183), Z = S + d,

где d - верхнее отклонение допуска на величину материала, при S = 1,5 мм, d = 0,15 мм Z = 1,5 + 0,15 = 1,65 мм;

dм – допуск на изготовление матрицы, dм = 0,14;

dп - допуск на изготовление пуансона, dп = 0,09

dм = ( 277 + 1,3)+0,14;

dп = 277-0,09

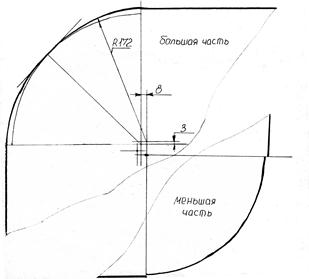

2) Оптимальное значение радиуса закругления вытяжной кромки матрицы ([1], стр. 179), при относительной толщине вытяжки ( S / D ) 100 = 0,42:

rм = 8 S = 8 ´ 1,5 = 12 мм

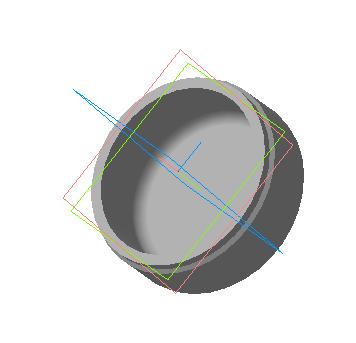

3.4. Деталь «Пластина».

|

Деталь типа Пластина изготовляется из материала сталь 3, толщина листа S = 6 мм.

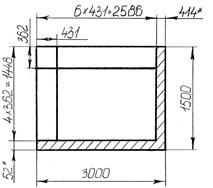

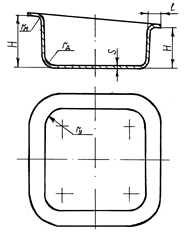

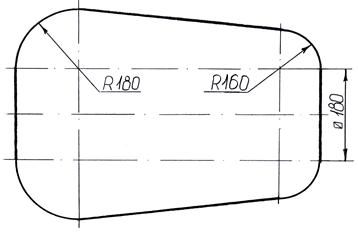

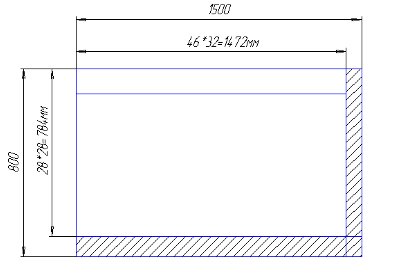

рис. 3.13. Эскиз детали.

3.4.1. Анализ технологичности формы и конструктивных элементов детали. ([1], стр. 280-281)

Исходя из технологических требований делаем вывод, что деталь технологична и ее изготовление возможно путем холодной штамповки.

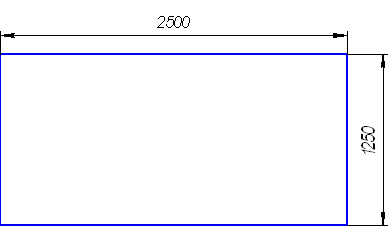

3.4.2. Определение формы и размеров заготовки. Расход материала. ([1], стр. 284)

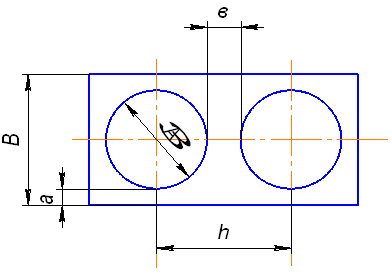

Для определения ширины полосы и шага вырубки необходимо определить наименьшую величину перемычек ([1], стр. 292, табл. 139), при S = 6 мм, а = b= 3,5 мм.

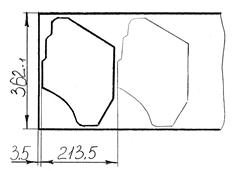

рис.3.14. Раскрой материала.

Исходя из этого ширина полосы определяется по формуле ([1], стр. 296):

В = L + 2 (b + Dш) + Z, (3. 48)

где Dш – односторонний допуск на ширину полосы ([1], стр. 297, табл. 144), Dш = 3 мм;

Z – гарантийный зазор между направляющими и наибольшей возможной шириной полосы ([1], стр. 297, табл. 143), Z = 1,5 мм

В = 347 + 2 ( 3,5 + 3 ) + 1,5 = 361,5 мм

Выбираем полосу шириной 362-1 мм.

Оценку экономичности производим посредством коэффициента раскроя ([1], стр. 287):

кр = (f n / B h) 100%, (3. 49)

где f – площадь поверхности детали, для определения площади поверхности детали разобьем ее на элементарные части:

f = F – f1 – f2 – f3 – f4 – f5 = 347 ´ 210 – ( 54 ´ 172 ) / 2 - 86 ´ 12 – 84 ´ 6 – ( 100 ´ 100 ) / 2 - ( 98 ´ 70 ) / 2 = 58260 мм2;

h – шаг вырубки, h = 210 + 3,5 = 213,5 мм;

В – ширина полосы, В = 362 мм

кр = (58260 ´ 1 / 362 ´ 213,5) 100% = 75,4%

Величина полезного использования металла определяется общим коэффициентом использования ([1], стр. 290) по формуле:

ки = ![]() ,

(3. 50)

,

(3. 50)

где m – количество деталей, полученных из листа,

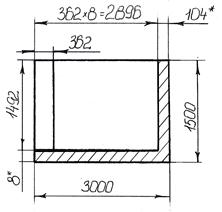

A ´ C – размеры листа, A ´ C = 1500 ´ 3000 мм, ГОСТ 19903 – 74;

рис. 3.15. Раскрой листа на полосы.

Из листа получаем 8 полос, из полосы получаем 7 деталей.

m =8 ´ 7 = 56 деталей

ки = ![]() = 75,1%

= 75,1%

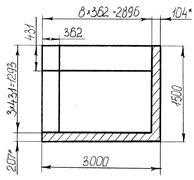

Так как вырубка из полосы неудобна из-за тяжести полосы будем производить вырубку детали из карточки. Для уменьшения расхода материала будем изготавливать 2 детали из 1 карточки, тогда ширина карточки такая же как ширина полосы 362-1 мм, а длина карточки 2 ´ 210 + 3,5 ´ 3 = 430,5 мм. Принимаем ширину карточки 431-1 мм.

Тогда оценку экономичности производим общим коэффициентом использования:

ки = ![]() ,

(3. 51)

,

(3. 51)

В нашем случае:

1-й вариант

рис. 3.15.а Раскрой листа на полосы.

При резке полосы на карточки остается отход величиной 207 мм , тогда 6 ´ 8 = 48 деталей

2-й вариант

рис. 3.15.б Раскрой листа на полосы.

6 ´ 4 ´ 2 = 48 деталей

ки = ![]() = 62,14%

= 62,14%

Концевые отходы (полосы шириной 207 и 104 мм) используются для изготовления деталей в цехах средней и мелкой штамповки.

3.4.3 Разработка технологического процесса.

Технологический процесс:

1. Резка листа на полосы и на карточки. Ножницы гильотинные.

2. Штамповка. Вырубка.

3.4.4. Выбор оборудования. Расчет усилия пресса.

3.4.4.1. Усилие процесса среза (вырубки).

Расчетное усилие процесса среза штамповки с параллельными режущими кромки определяется по формуле ([1], стр. 16):

Рср = L S sср, (3. 52)

где sср – сопротивление срезу, sср = 45 кг / мм2;

S – толщина детали, S = 6 мм;

L – периметр среза, L = S l = 195 + 120,5 + 180,3 + 26 + 247 + 12 + 141,4 + 40 = 962,2 мм

Рср = 962,2 ´ 6 ´ 45 = 259794 кгс

Полное усилие вырубки составляет

Р = 1,2 Рср = 1,2 ´ 259794 = 311752,8 кгс (3. 53)

Исходя из конструктивных особенностей пресса, величины хода штампа, выбираем пресс усилием 400 т. с.

Штамп устанавливается на 400 т. с. пресс модели КВ2536 – пресс одно-кривошипный закрытый простого действия:

| Номинальное усилие на внутреннем ползуне пресса, кН | 4000 |

| Ход ползуна, мм | 250 |

| Число ходов в минуту | 25 |

| Число одиночных ходов в минуту | 18 |

| Размер между столом и ползуном в его нижнем положении при верхнем положении, мм | 670 |

| Суммарная мощность электродвигателей, кВт | 43,3 |

| Габаритные размеры, мм 3410 ´ 3140 | |

3.4.5. Конструирование штампов.

3.4.5.1. Штамп для вырубки.

Расчет исполнительных размеров рабочих частей пуансона и матрицы штампа ([1], стр. 407):

Вырубка наружного контура размером L-D:

Lм = ( L - D)+dм; Lп = ( L - D - Z)-dп, (3. 54), (3. 55)

где dм – допуск на изготовление матрицы, dм = 0,12 ([1], стр. 409, табл. 194);

dп - допуск на изготовление пуансона, dп = 0,06 ([1], стр. 409, табл. 194);

Z – величина двустороннего зазора, Z = 0,8 мм;

D - допуск на изготовление размера, D = 0,6 мм

Для размера 347-0,6:

Lм = (347 – 0,6)+0,12 = 209,5+0,12 мм,

Lп = (347 – 0,6 – 0,8)-0,06 = 208,7-0,06 мм

Остальные элементы контура вычисляются аналогично.

3.4.5.2. Штамп для вырубки.

Расчет толщины и ширины матрицы ([1], стр. 407):

Наименьшая толщина вырубной матрицы:

Н = ( 0,15 ¸ 0,22 ) b, (3. 56)

где b – ширина детали

Н = ( 0,15 ¸ 0,22 ) 347 = 52,05 ¸ 76,34 мм

Наименьшая ширина вырубной матрицы:

В = b + ( 3 ¸ 4) Hmin = 347 + ( 3 ¸ 4 ) 52 = 503 ¸ 555 мм. (3. 57)

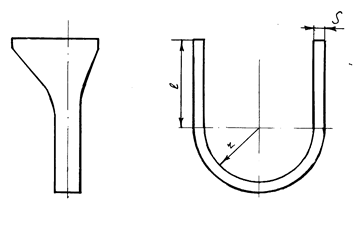

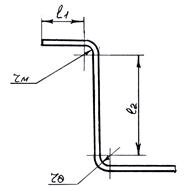

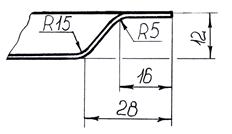

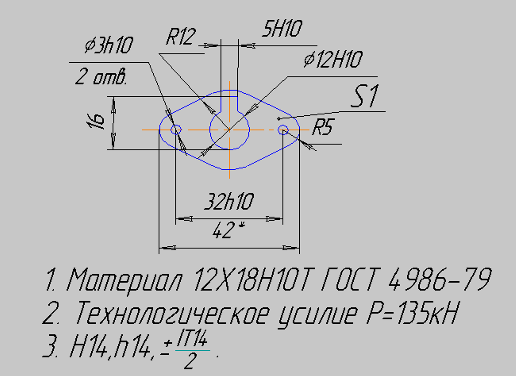

3.5. Деталь «Скоба».

Деталь типа Скоба изготовляется из материала

|

лист

рис. 3.16. Эскиз детали.

3.5.1. Анализ технологичности формы и конструктивных элементов детали. ([1], стр. 280-281)

1. Необходимо избегать сложных конфигураций с узкими и сложными вырезами контура b > 2S = b > 12 мм.

2. Сопряжение в углах внутреннего контура следует выполнять с радиусом закругления r ³ 0,5 S = 3 мм.

3. Радиус гибки должен быть не менее толщины, то-есть 6 мм.

4. Наименьшая высота отгибаемой полки должен быть h ³ 3 S = 18 мм.

5. Линию изгиба желательно располагать поперек линии проката.

Исходя из изложенных ранее технологических требований делаем вывод, что деталь технологична и ее изготовление возможно путем холодной штамповки.

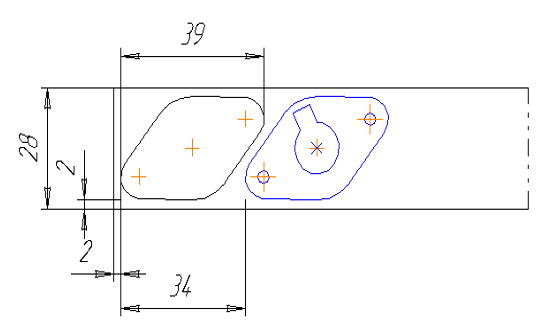

3.5.2. Определение формы и размеров заготовки. Расход материала. ([1], стр. 284)

Для определения ширины полосы и шага вырубки необходимо определить наименьшую величину перемычек ([1], стр. 292, табл. 139), при S = 6 мм, а = b = 3,5 мм.

Развертка детали ([1], стр. 63, табл. 21):

L = 2 ´ l + p ( r + x S ), (3. 58)

где х – коэффициент, х = 0,48

L = 2 ´ 76 + p ( 40 + 0,48 ´ 6 ) = 286,64 мм

Таким образом определяем величину развертки 287-1 мм.

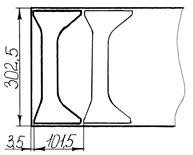

Исходя из этого ширина полосы определяется по формуле ([1], стр.296):

В = L + 2 (b + Dш) + Z, (3. 59)

где Dш – односторонний допуск на ширину полосы ([1], стр. 297, табл. 144), Dш = 3 мм;

Z – гарантийный зазор между направляющими и наибольшей возможной шириной полосы ([1], стр. 297, табл. 143), Z = 1,5 мм

В = 287 + 2 ( 3,5 + 3 ) + 1,5 = 302,5 мм

рис. 3.17. Раскрой полосы.

Выбираем полосу шириной 302,5-1 мм.

Оценку экономичности производим посредством коэффициента раскроя ([1], стр. 287):

кр = (f n / B h) 100%, (3. 60)

где f – площадь поверхности детали,

Для определения площади поверхности детали разобьем ее на элементарные части: f = F1 + 2F2 + 2F3 = 30 ´ 287 + 2 [ ( 17 ´ 43 ) / 2 + 17 ´ 5 ] + 2 [( 51 ´ 43 ) / 2 + 51 ´ 5] = 12214 мм2,

h – шаг вырубки, h = 98 + 3,5 = 101,5 мм,

В – ширина полосы, В = 302,5 мм,

n – количество рядов, n = 1

кр = ( 12214 ´ 1 / 302,5 ´ 101,5) 100% = 39,7%

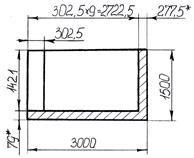

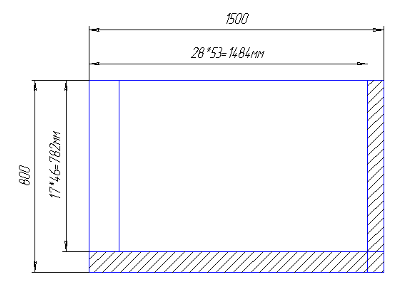

Величина полезного использования металла определяется общим коэффициентом использования ([1], стр. 290) по формуле:

ки = ![]() , (3. 61)

, (3. 61)

где m – количество деталей, полученных из листа,

A ´ C – размеры листа, A ´ C = 1500 ´ 3000 мм

рис. 3.18. Раскрой листа.

Из листа получаем 9 полос, из полосы получаем 14 заготовок.

m = 9 ´ 14 = 126 заготовки.

ки = ![]() = 34,2%

= 34,2%

Используем другой раскрой полосы, представленный на листе МТ6127.06.001.00. При таком раскрое ширина полосы с учетом а = b= 5 мм.

Выбираем полосу шириной 306-1 мм.

Оценку экономичности производим посредством коэффициента раскроя ([1], стр. 287):

кр = (f n / B h) 100%, (3. 62)

где f – площадь поверхности детали, для определения площади поверхности детали разобьем ее на элементарные части:

f = F1 + 2F2 + 2F3 = 30 ´ 287 + 2 [ ( 17 ´ 43 ) / 2 + 17 ´ 5 ] + 2 [( 51 ´ 43 ) / 2 + 51 ´ 5] = 12214 мм2;

h – шаг вырубки, h = 176 мм;

В – ширина полосы, В = 306 мм;

n – количество рядов, n = 2

кр = ( 12214 ´ 2 / 306 ´ 176) 100% = 45,3 %

Тогда оценку экономичности производим общим коэффициентом использования:

ки = ![]() ,

(3. 63)

,

(3. 63)

Из листа получаем 9 полос, из полросы 17 заготовок.

m = 9 ´ 17 = 153 заготовки

ки = ![]() = 41,53 %

= 41,53 %

Выбираем данный раскрой материала.

Концевые отходы (полоса шириной 246 мм) используются для изготовления деталей в цехах средней штамповки.

3.5.3 Разработка технологического процесса.

Технологический процесс:

1. Резка листа на полосы и на карточки. Ножницы гильотинные.

2. Штамповка. Вырубка.

3. Механическая обработка отверстия диаметром 4 мм.

4. Штамповка. Гибка.

3.5.4. Выбор оборудования. Расчет усилия пресса.

3.5.4.1.Усилие процесса среза (вырубки).

Расчетное усилие процесса среза штамповки с параллельными режущими кромки определяется по формуле ([1], стр. 16):

Рср = L S sср, (3. 64)

где sср – сопротивление срезу, sср = 45 кг / мм2;

S – толщина детали, S = 6 мм;

L – периметр среза, L = S l = 2 ´ 98 + 2 ![]() +2

+2 ![]() + 4 ´ 5 + 191 ´ 2 = 823,9 мм

+ 4 ´ 5 + 191 ´ 2 = 823,9 мм

Рср = 823,9 ´ 6 ´ 45 = 222453 кгс

Полное усилие вырубки составляет:

Р = 1,2 Рср = 1,2 ´ 222453 = 266943,6 кгс (3. 65)

Исходя из конструктивных особенностей пресса, величины хода штампа, выбираем пресс усилием 400 т. с.

Похожие работы

... ». 3. Деталь «Крышка». 4. Деталь «Пластина». 5. Деталь «Скоба». 3. Разработка технологических процессов листовой штамповки деталей-представителей цеха. Технологические требования к конструкции штампованных деталей. Свойства и конструктивные элементы, которые обеспечивают наиболее простое и экономическое изготовление деталей при соблюдении технических ...

... параметров технологичности Показатели технологичности Критерии a b c d e оценка + + + + +/- Анализ параметров технологичности детали, предполагаемый метод получения которой – листовая штамповка, показывает, что деталь обладает удовлетворительной технологичностью, следовательно, ее производство в заданных условиях целесообразно на штампе ...

... 1.3. Литье под давлением Литьем под давлением называется такой метод литья, когда жидкий металл заполняет полость металлической формы (пресс-формы) под принудительно большим давлением (40 – 100 МПа). Литье под давлением является самым производительным способом изготовления тонкостенных деталей сложной конструкции и применяется в РЭС для изготовления корпусов приемников, передатчиков и других ...

... . Цм = 26 (руб/кг), Цо = 6 (руб/кг), кт = 1,5. (руб/дет). ЗАКЛЮЧЕНИЕ Исходя из проделанной курсовой работы по технологии листовой штамповки можно сделать выводы: 1. Разработан технологический процесс изготовления детали «Гайка резервуара», со следующей структурой маршрута обработки: разрезка листа на полосы, вытяжка, вырубка детали за один ход ползуна в штампе совмещённого действия. ...

0 комментариев