Навигация

Усилие гибки

3.5.4.2. Усилие гибки.

Расчет усилия гибки:

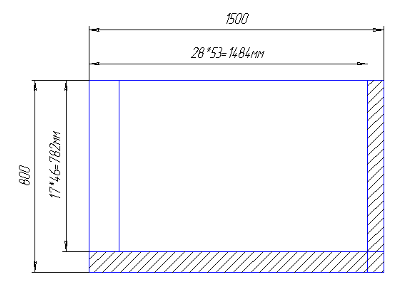

Так как калибровка, производимая при штамповке, превышает усилие гибки, то рассчитываем максимальное усилие пресса будет при калибровке, то есть

Р = р F, (3. 66)

где р – давление калибровки, р = 8 кгс/мм2 ([1], стр. 73, табл. 26);

F – площадь калибруемой заготовки, F = 191 ´ 30 = 5730 мм2

Р = 8 ´ 5730 = 45840 кгс

Исходя из конструктивных особенностей пресса, закрытой высоты штампа, величины хода пресса, размеров рабочего стола, выбираем пресс усилием 63 т.с. (гидравлический).

Штамп устанавливается на 63 т. с. пресс модели КД2128 – пресс одно-кривошипный открытый двухстоячный простого действия не наклоняемый:

| Номинальное усилие на внутреннем ползуне пресса, кН | 630 |

| Ход ползуна, мм | 10…100 |

| Число ходов в минуту | 125 |

| Число одиночных ходов в минуту | 45 |

| Мощность электродвигателя 4АС132М6, кВт | 6,3 |

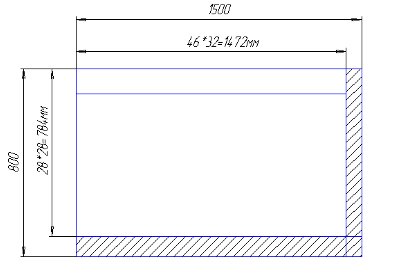

| Габаритные размеры, мм 1500 ´ 1690 ´ 2890 | |

3.5.5. Конструирование штампов.

3.5.5.1. Штамп для вырубки.

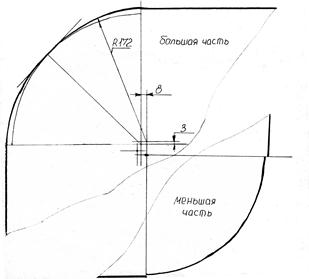

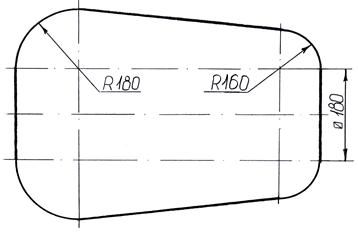

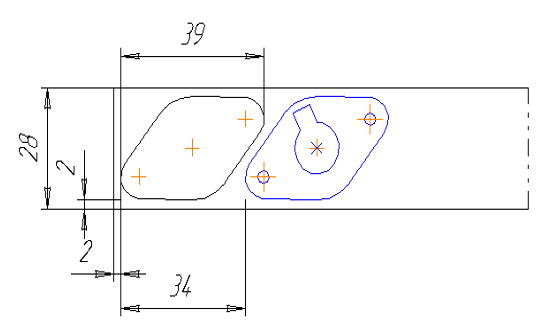

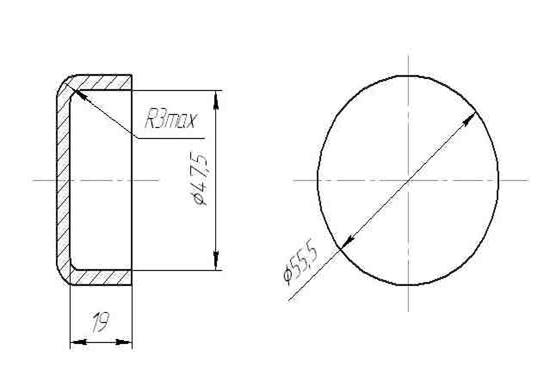

Расчет исполнительных размеров рабочих частей пуансона и матрицы штампа ([1], стр. 407):

Вырубка наружного контура размером D-D:

Dм = ( D - D)+dм; Dп = ( D - D - Z)-dп, (3. 67), (3. 68)

где dм – допуск на изготовление матрицы, dм = 0,12 ([1], стр. 409, табл. 194),

dп - допуск на изготовление пуансона, dп = 0,06 ([1], стр. 409, табл. 194),

Z – величина двустороннего зазора, Z = 0,8 мм;

D - допуск на изготовление диаметра

1) Для размера 98 ± 0,5, то есть в нашем случае 98,5-1:

Ам = (98,5 – 1)+0,12 = 97,5+0,12 мм,

Ап = (98,5 – 1 – 0,8)-0,06 = 96,7-0,06 мм

2) Для размера 267-1:

Ам = ( 267 – 1)+0,12 = 266+0,12 мм,

Ап = ( 267 – 1 – 0,8)-0,06 = 265,2-0,06 мм

3) Для размера 30 ± 0,3, то есть в нашем случае 30,3-0,6:

Ам = (30,3 – 0,6)+0,12 = 29,7+0,12 мм,

Ап = (30,3 – 0,6 – 0,8)-0,06 = 28,9-0,06 мм

Остальные элементы контура вычисляются аналогично.

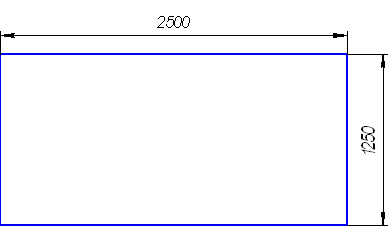

Расчет толщины и ширины матрицы ([1], стр. 455):

1) Наименьшая толщина вырубной матрицы:

Н = ( 0,15 ¸ 0,22 ) b, (3. 69)

где b – ширина детали

Н = ( 0,15 ¸ 0,22 ) 267 = 40,05 ¸ 58,74 мм

2) Наименьшая ширина вырубной матрицы:

В = b + ( 3 ¸ 4) Hmin = 267 + ( 3 ¸ 4 ) 40 = 387 ¸ 427 мм. (3. 70)

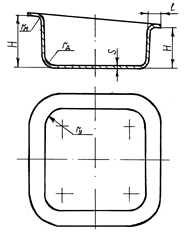

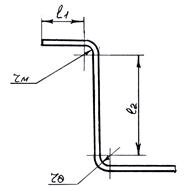

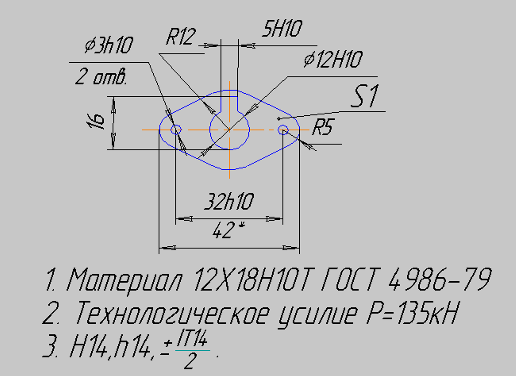

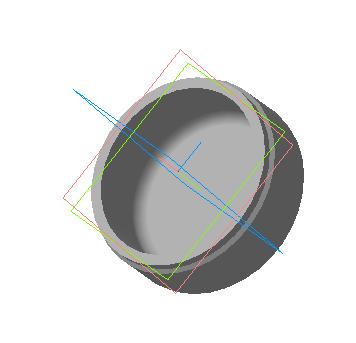

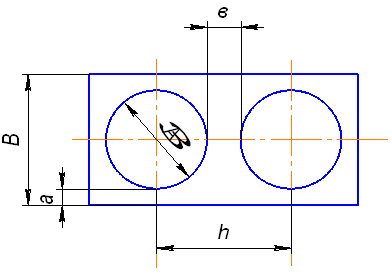

3.5.5.2. Штамп для U образной гибки.

Зазоры, радиусы закруглений матриц, глубина рабочей полости и другие элементы рабочих частей штампа относятся к конструктивно-технологическим элементам. От их правильного выполнения зависит нормальный ход пресса гибки и качества деталей.

Расчет исполнительных размеров рабочих частей ([1], стр. 74):

Зазор между матрицей и пуансоном:

Z = Smax + S n, (3. 71)

где S – толщина материала,

n – коэффициент ([1], стр. 74, табл. 27),n = 0.09

Z = 6 + 6 ´ 0,09 = 6,54 мм

Исходя из этого, так как задан внутренний размер определяем размер пуансона:

Lп = L-dп = 80-0,06 (3. 72)

А матрица подгоняется к пуансону с требуемым зазором:

Lм = Lп + 2 ´ 6,54 = 80 + 13,08 = 93,08+0,12

Наименьшая глубина матрицы должна быть 50 мм ([1], стр. 74).

Радиусы закруглений гибочных матрицы должны быть одинаковыми с обеих сторон, в противном случае скольжение заготовки будет различным и деталь получается не симметричной.

Радиус матрицы rм = 12 мм ([1], стр. 74, табл. 27).

Поскольку при U образной гибке с калибровкой возможно пружинение, которое зависит не только от соотношения R/S, но и от настройки пресса. Поэтому угол пружинение пуансона определяется по диаграмме. b = 2°

4. Автоматическая линия штамповки крупногабаритных деталей типа ???????

5. Организационно-экономический раздел.5.1 Расчет капитальных затрат.

5.1.1. Расчет затрат на оборудование.

5.1.1.1. Расчет затрат на технологическое оборудование.

5.1.1.1.1. Расчет затрат на основное технологическое оборудование.

Количество основного технологического оборудования, которое необходимо для выполнения производственной программы, рассчитывается по операциям технологического процесса.

Расчетное количество единиц оборудования в цехе определяется по формуле:

|

,

, где Npi – расчетное количество оборудования i – го вида, ед.;

Qj – годовая программа изготовления деталей j – го вида, шт.;

Тштji – искусственно-калькуляционное время обработки деталей j – го на i – му виде оборудования, мин.;

Fді – действительный годовой фонд времени работы единицы оборудования i –го вида, ч.;

kвн – средний коэффициент выполнения норм (kвн = 1,1 ¸ 1,2)

Принимаем: kвн = 1,1.

Действительный годовой фонд времени работы единицы оборудования определяется по формуле:

Fд = Др![]() Чзм

Чзм![]() Зм

Зм![]() kр ,

(5. 2.)

kр ,

(5. 2.)

где Др – количество рабочих дней в текущем году;

Чзм – продолжительность рабочей смены, ч;

Зм – число рабочих смен в смену;

kр – коэффициент, который учитывает плановые простои оборудования, которые вызваны выполнением ремонтных работ и техническим обслуживанием оборудования (kр = 0,93 ¸0,97)

Принимаем kр = 0,95.

Принятое количество оборудования Nпі определяется округлением значения Nрі к более близкому большему целому.

Определяем коэффициенты загрузки оборудования:

kз = ![]() (1. 3)

(1. 3)

Результаты расчетов заносим в таблицу 5. 1.

Таблица 5. 1. – Номенклатура деталей (цеха)

| Наименование деталей и операций | Тшк, мин | Q, шт | Fд, час | Наименование и количество оборудования | |

| Расчетное | |||||

| Коробка: | |||||

| транспортировка | 0,25 | 150000 | 3830,4 | 0,14 | |

| разрезка | 0,63 | 0,37 | |||

| вырубка | 0,72 | 0,43 | |||

| вытяжка | 1,12 | 0,66 | |||

| вытяжка | 0,95 | 0,56 | |||

| калибровка | 0,89 | 0,52 | |||

| обсечка | 0,68 | 0,4 | |||

| Крышка: | |||||

| транспортировка | 0,32 | 150000 | 0,18 | ||

| разрезка | 0,56 | 0,33 | |||

| вырубка | 0,8 | 0,47 | |||

| вытяжка | 1,06 | 0,63 | |||

| гибка | 0,89 | 0,53 | |||

| обсечка | 0,68 | 0,4 | |||

| Крышка: | |||||

| транспортировка | 0,34 | 250000 | 0,34 | ||

| резка | 0,22 | 0,22 | |||

| вырубка | 0,55 | 0,54 | |||

| вытяжка | 1,02 | 1 | |||

| пробивка | 0,53 | 0,53 | |||

| Пластина: | |||||

| транспортировка | 0,34 | 225000 | 0,3 | ||

| резка | 0,38 | 0,34 | |||

| вырубка | 0,83 | 0,73 | |||

| Скоба: | |||||

| транспортировка | 0,33 | 300000 | 0,39 | ||

| резка | 0,41 | 0,49 | |||

| вырубка | 0,82 | 0,97 | |||

| механическая обработка | 1,55 | 1,84 | |||

| гибка | 0,78 | 0,93 | |||

Расчет количества оборудования и его коэффициента загрузки приведены в таблице 5. 1. 1.

Таблица 5. 1. 1. – Коэффициент загрузки оборудования.

| Наименование оборудования | Количество оборудования (расчетное) | Количество оборудования (принятое) | Коэффициент загрузки оборудования | Цена единицы обрудования, грн |

| Пресс модели КБ3534А | 4,6 | 5 | 0,92 | 248000 |

| Пресс модели КД23221 | 0,54 | 1 | 0,54 | 16500 |

| Пресс модели КД2126К | 1,53 | 2 | 0,77 | 16000 |

| Пресс модели КВ2536 | 1,7 | 2 | 0,85 | 211000 |

| Пресс модели КД2128 | 0,93 | 1 | 0,93 | 15900 |

| Транспортирующее средство | 1,35 | 2 | 0,68 | |

| Ножницы НА3221 | 1,75 | 2 | 0,88 | 78000 |

| Станок сверлильный 2М112 | 1,84 | 2 | 0,92 | 7000 |

Определяем средний коэффициент загрузки оборудования по цеху:

kз.цех =  = 0,81 > 0,8 (5. 4)

= 0,81 > 0,8 (5. 4)

Балансовая стоимость единицы основного технологического оборудования рассчитывается по формуле:

Кетоі = Цотоі![]() (1+kтм ), (5. 5)

(1+kтм ), (5. 5)

где Цотоі – цена единицы i – го оснащения, грн;

kтм – коэффициент транспортно-монтажных затрат (kтм = 0,4…1,0)

Принимаем kтм = 0,5.

Цены на оборудование определяются по данным базового предприятия или по прайсам.

Результаты расчетов сводим в таблицу 5. 2.

Таблица 5. 2. – Затраты на основное технологическое оборудование, Кото.

| Наименование оборудования (марка, модель) | Nп, ШТ | Цото, грн | kтм | Кото, грн | |

| Единицы | Общая | ||||

| Ножницы НА3221 | 2 | 78000 | 0,5 | 117000 | 234000 |

| Пресс модели КБ3534А | 5 | 24800 | 372000 | 1860000 | |

| Пресс модели КД23221 | 1 | 16500 | 24750 | 24750 | |

| Пресс модели КД2126К | 2 | 16000 | 24000 | 48000 | |

| Пресс модели КВ2536 | 2 | 21000 | 316500 | 633000 | |

| Пресс модели КД2128 | 1 | 15900 | 23850 | 23850 | |

| Станок сверлильный 2М112 | 2 | 7000 | 10500 | 21000 | |

Всего Кото = 2844600 грн

Похожие работы

... ». 3. Деталь «Крышка». 4. Деталь «Пластина». 5. Деталь «Скоба». 3. Разработка технологических процессов листовой штамповки деталей-представителей цеха. Технологические требования к конструкции штампованных деталей. Свойства и конструктивные элементы, которые обеспечивают наиболее простое и экономическое изготовление деталей при соблюдении технических ...

... параметров технологичности Показатели технологичности Критерии a b c d e оценка + + + + +/- Анализ параметров технологичности детали, предполагаемый метод получения которой – листовая штамповка, показывает, что деталь обладает удовлетворительной технологичностью, следовательно, ее производство в заданных условиях целесообразно на штампе ...

... 1.3. Литье под давлением Литьем под давлением называется такой метод литья, когда жидкий металл заполняет полость металлической формы (пресс-формы) под принудительно большим давлением (40 – 100 МПа). Литье под давлением является самым производительным способом изготовления тонкостенных деталей сложной конструкции и применяется в РЭС для изготовления корпусов приемников, передатчиков и других ...

... . Цм = 26 (руб/кг), Цо = 6 (руб/кг), кт = 1,5. (руб/дет). ЗАКЛЮЧЕНИЕ Исходя из проделанной курсовой работы по технологии листовой штамповки можно сделать выводы: 1. Разработан технологический процесс изготовления детали «Гайка резервуара», со следующей структурой маршрута обработки: разрезка листа на полосы, вытяжка, вырубка детали за один ход ползуна в штампе совмещённого действия. ...

0 комментариев