Навигация

Расчет приспособления на прочность

2.1.2 Расчет приспособления на прочность

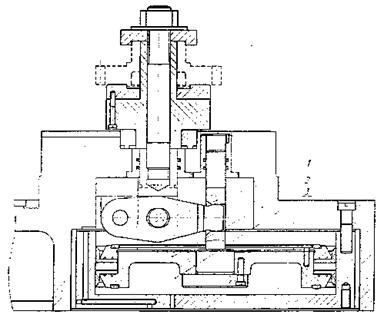

Целью данного расчета является определение слабого звена в рабочем приспособлении для фрезерования шпоночного паза и проверка принятого размера звена допустимо возможному размеру, предусматривающему благоприятное (безотказное) функционирование всего механизма в целом при усилиях, возникающих в процессе резания.

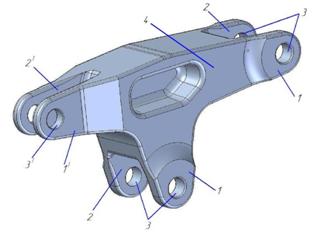

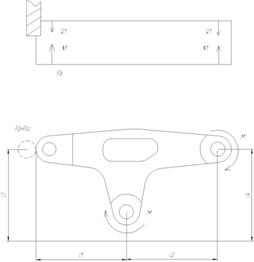

Проанализировав выбранный вариант исполнения рабочего приспособления, можно прийти к выводу, что слабым звеном в данной конструкции является элемент 1 (см. Рис. 2.2).

Слабое звено 1 работает на сжатие. Согласно выше проведенным расчетам, на него действует сила W=1370 H, создаваемая поршнем 2 гидроцилиндра 3 (см. рис. 2.2).

Рисунок 2.2 - Рабочее приспособление для зубофрезерования

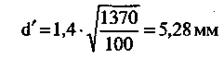

Допустимый диаметр слабого звена d' определяется по следующей зависимости:

где С - коэффициент (для цилиндрических сопряжений С=1,4)

W - сила зажима (W=1370 H)

[σр] - допускаемое напряжение при сжатии (для стали 40Х при

пульсирующей нагрузке [σр]=100 МПа)

Допустимо возможный диаметр сечения слабого звена будет равен:

Выбранное значение диаметра слабого звена равняется d = 10 мм и, в свою очередь, отвечает требованиям, предъявляемым со стороны теории сопротивления материалов нагрузкам, возникающим при сжатии.

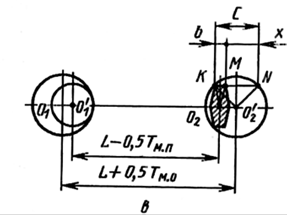

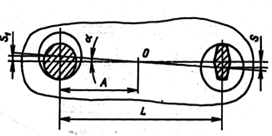

2.2 Контрольное приспособление

На листе 6 графического материала представлено приспособление для контроля биения профиля зубьев колеса (Шестерни привода) по делительному диаметру. К контрольному столу крепится оправка 9 с надетой на нее втулкой 4. На втулке 4 крепится контролируемая деталь по посадке с зазором для возможности свободного проворота. Базой в данном случае является посадочное отверстие детали. На столе также закрепляется стоика 12, по которой может перемещаться индикатородержатель 6 при ослаблении соответствующею винта. Таким образом ножка индикатора подводится к поверхности, которую необходимо проконтролировать, и выставляется на 0. Затем деталь проворачивается на 180° вручную; при этом ножка индикатора находится в постоянном соприкосновении с контролируемой поверхностью детали. Показания индикатора фиксируются через определенный интервал. Величиной биения будет разница между максимальным и минимальным показаниями индикатора.

3. Проектирование технологической линии обработки детали

Расчет количества технологического оборудования

Таблица 3.13 - Сводная таблица норм времени

| N опер. | Наименование операции | Модель станка | t0,мин | мин |

| 005 | Заготовительная (штамповка) | КГШП | - | - |

| 010 | ТО (нормализация) | Печь | - | - |

| 015 | Токарная с ЧПУ | АТПр2М12С | 1,88 | 3 |

| 020 | Токарная с ЧПУ | АТПр2М12С | 1,3 | 1,75 |

| 025 | Токарно-винторезная | 16К20 | 0,25 | 0,54 |

| 030 | Шлифовальная | ЗМ151 | 0,32 | 2,42 |

| 035 | Зубофрезерная | 5Е32 | 2,2 | 3,03 |

| 040 | Зубофрезерная | Р251 | 2,2 | 3,03 |

| 045 | Слесарная | Верстак слесарный | - | - |

| 050 | Моечная | Моечная машина | - | - |

| 055 | Горизонтально-фрезерная | 6Р83 | 0,4 | 0,73 |

| 060 | Моечная | Моечная машина | - | - |

| 065 | Контрольная | Стол контрольный | - | - |

| 070 | Меднение | Ванна | - | - |

| 075 | Нитроцементация | Печь | - | - |

| 080 | Токарная | АТПр2М12СН | 3,5 | 4,7 |

| 085 | Долбежная | 7Д430 | 2,3 | 3,97 |

| 090 | Круглошлифовальная | ЗМ151| | 0,29 | 0,61 |

| 095 | Внутришлифовальная | ЗК227А | 1,52 | 3,25 |

| 100 | Моечная | Моечная машина | - | - |

| 105 | Зубошлифовальная | 5851 | 4,25 | 8,5 |

| 110 | Моечная | Моечная машина | - | - |

| 115 | Контрольная | Стол контрольный | - | - |

| 120 | Стабилизирующий отпуск | Печь | - | - |

| 125 | Слесарная | Верстак слесарный | - | - |

| 130 | Магнитный контроль | УМДЭ-1000 | ||

| 135 | Контрольная | Стол контрольный | - | - |

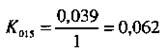

Определение количества станков, шт.

![]()

где N = 5000 шт. - годовая программа выпуска

Фэф - эффективный годовой фонд работы оборудования при 40-часовой

рабочей неделе Фэф=4015 часов (2 смены):

![]()

Коэффициент загрузки станков на участке:

| |||

| |||

Средний коэффициент загрузки оборудования

| |||

![]() В табл. 3.14 представлены результаты расчетов количества станков, коэффициенты их загрузки, а также расчеты необходимой численности основных рабочих мест.

В табл. 3.14 представлены результаты расчетов количества станков, коэффициенты их загрузки, а также расчеты необходимой численности основных рабочих мест.

| Годовая программа выпуска N = 5000 шт. | Номер операции | Модель станка | turr-к | С'р | Ср | К3 | Р' | Р |

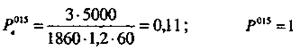

| 015 | АТПр 2М12С | 3 | 0,062 | 1 | 0,062 | 0,11 | 1 | |

| 020 | АТПр 2М12С | 1,75 | 0,036 | 1 | 0,036 | 0,06 | 1 | |

| 025 | 16К20 | 0,54 | 0,011 | 1 | 0,011 | 0,02 | 1 | |

| 030 | 3М151 | 2,42 | 0,050 | 1 | 0,050 | 0,09 | 1 | |

| 035 | 5Е32 | 3,03 | 0,062 | 1 | 0,062 | 0,11 | 1 | |

| 040 | Р251 | 3,03 | 0,062 | 1 | 0,062 | 0,11 | 1 | |

| 055 | 6Р12 | 0,73 | 0,015 | 1 | 0,015 | 0,02 | 1 | |

| 080 | АТПр 2М12СН | 4,7 | 0,097 | 1 | 0,097 | 0,17 | 1 | |

| 085 | 7Д430 | 3,97 | 0,082 | 1 | 0,082 | 0,14 | 1 | |

| 090 | 3М151 | 0,61 | 0,012 | 1 | 0,012 | 0,02 | 1 | |

| 095 | 3К227А | 3,25 | 0,067 | 1 | 0,067 | 0,12 | 1 | |

| 105 | 5851 | 4,25 | 0,088 | 1 | 0,088 | 0,15 | 1 |

Расчет необходимой численности основных рабочих мест

где N = 5000 шт. - годовая программа выпуска

Ф - эффективный годовой фонд рабочего Ф = 1860 часов

Квн - коэффициент выполнения нормы, Квн = 1,2

Рассчитываем размеры участка

Так как станки на участке среднего размера то расстояние между ними принимаем 900 мм. Количество станков 12, то длина участка может быть определена следующим образом:

![]()

Так как длина участка не превышает 72000 мм, то станки располагаем в один ряд.

Сетку колонн на участке принимаю 12x24м

Заключение

В курсовом проекте разработан технологический процесс механической обработки детали "Шестерня привода" в условиях серийного производства при заданной программе выпуска N=5000 шт. При этом были произведены выбор заготовки и ее экономическое обоснование; разработан МОП для основных поверхностей детали; выбрано оборудование с учетом типа производства и размеров детали.

В курсовом проекте подробно разработаны четыре операции (назначены режимы резания, произведено нормирование). Спроектировано рабочее приспособление для сверления сквозных отверстий. В результате проектирования участка механической обработки определены:

- количество оборудования;

- численность рабочих;

- выполнена планировка и определены общие и удельные площади участка.

В соответствии с технологическим процессом заполнены карты заготовки; маршрутная и операционная карты (на 4 операции), карты эскизов и контрольная карта.

Перечень ссылок

1. Справочник технолога-машиностроителя. В 2-х т. Т1, Под ред. А.Г.Косиловой и Р.К.Мещерякова, 4-е изд., перер. и доп. - М.: Машиностроение, 1986. 656 с.

2. Справочник технолога-машиностроителя. В 2-х т. Т2, Под ред. А.Г.Косиловой и Р.К.Мещерякова, 4-е изд., перер. и доп. - М.: Машиностроение, 1985. 496 с.

3. Методичні вказівки до практичних занять з технології машинобудування (розділ - проектування технологічних npoцeciв) / Укл. В.Д. Хорошков, О.В. Алексеенко- Запоріжжя. ЗДТУ, 1999 р. -76 с.

4. Додатки з технології машинобудування / Укл. В.Д. Хорошков. Д.В.Павленко - Запоріжжя, ЗДТУ, 2000 р. -80 с.

5. Руденко П.О., Плескач В.М., Харламов Ю.О. Технологічні методи виробництва заготовок деталей машин: Підручник, за ред. Доц. В.М. Плескача.-Дніпропетровськ: Наука i Освіта, 1999.-254 с, iл. 128

6. Допуски и посадки. Справочник. В 2-ч. / В.Д. Мягков, М.А.Палей, А.Б. Романов / - Л.: Машиностроение, 1983. 4.1. - 543 с.

7. Допуски и посадки. Справочник. В 2-ч. / В.Д. Мягков, М.А.Палей, А.Б. Романов / - Л.: Машиностроение, 1983. 4.2. - 448 с.

8. Е.И. Стружестрах. Справочник нормировщика-машиностроителя. В 4-х томах. - М., Т.2. 1961. - 890 с.

9. Методичні вказівки до дипломного проектування з технології авіадвигунобудування і машинобудування для студентів спеціальностей "Технології машинобудування " та "Двигуни та енергетичні установки літальних апаратів" ycix форм навчання. /Склали: Яценко В.К., Ципак B.I. та інші - Запоріжжя, ЗДТУ, 2000. -245 с.

10. Режимы резания металлов. Справочник. Под ред. Ю.В. Барановского. М.: Машиностроение, 1972.

11. Горбацевич А.Ф., Ширц В.А. Курсовое проектирование по технологии машиностроения. М.: Высшая школа, 1983

12. Режимы резания металлов. Справочник. Под ред. Ю.В.Барановского. М.: Машиностроение, 197, Режимы резания металлов. Справочник. Под ред. Ю.В.Барановского. М.: Машиностроение, 1972

13. Методичні вказівки до практичних занять з дисципліни "Технологія машинобудування "(розділ - проектування зубообробних процесів) Укл. В.Д. Хорошков - Запоріжжя, ЗДТУ, 2003

14. Методичні вказівки до практичних занять з дисцрпліни "Технологія машинобудування" розділ - розрахунок режимів різання i нормування для операцій виконаних на верстатах- автоматах і напівавтоматах) / Укл. О.В. Алексеенко - Запоріжжя, ЗДТУ, 2003

Похожие работы

... заготовки в рабочей зоне при помощи контрольно-измерительных щупов для задания нуля управляющей программы. Таким образом, используемое оборудование отвечает всем условиям и техническим требованиям изготовления детали. Этап №1, обработка производится в тисках. Переход №1 Черновая обработка поверхности. Используем фрезу ø20мм: Корпус HP E90AN D20-4-C20-07-С Держатель HSK A63 ER ...

... - определить тип производства и выбрать вид его организации - разработать технологический процесс сборки крана вспомогательного тормоза локомотива - разработать технологический процесс изготовления корпуса - проектирование технологической оснастки - планировка участка механосборочного цеха - экономическая часть. Основной задачей дипломного проекта является систематизация, закрепление и расширение ...

... – сторожа, гардеробщики, уборщицы бытовых и конторских помещений. 6. Основные задачи проектирования механосборочных производств - технологические, экономические, организационные. В общем виде задача проектирования может быть сформулирована следующим образом: спроектировать цех (участок) обеспечивающий выпуск изделий определенной номенклатуры требуемого качества с заданной программой ...

... , технологической, транспортной и по генеральному плану. К технологическим относятся следующие рабочие чертежи: 1. монтажные планы и разрезы цеха; 2. чертежи транспортных устройств и средств комплексной механизации. Проектирование механосборочного производства ведут в соответствии с действующими нормами, правилами, инструкциями и стандартами, а затем разработанные проекты подвергают экспертизе. ...

0 комментариев