Навигация

Техническое нормирование на операцию № 015

1.5.7 Техническое нормирование на операцию № 015

Основное время tО=1,88 мм

Подготовительно- заключительное время:

![]()

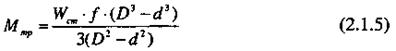

где Тп-з1 – затраты времени на:

- получение технологической документации 8 мин;

- инструктаж мастера 4 мин;

- установку рабочих органов станка 5 мин;

- установку перфоленты 3 мин;

Тогда Тп-з1=8+4+5+3=20 мин ([5] табл. 13 стр. 609)

Тп-з2 - затраты, учитывающие дополнительные работы 6 мин ([5] табл. 13 стр. 609)

Тп-з3=5 мин

Тп-з3=20+6+5=31 мин

Вспомогательное время:

Тв=Тву+Тмв мин (1.5.22)

Тву - время на установку и снятие заготовки

Тву=0,18·2=0,36 мин ([2] табл. 5.1 стр. 197)

Тмв - машинно-вспомогательное время

Тмв=Твкл+Тпов р г+Тподв/отв=0,01+2-0,04+6-0,025=0,24 мин (1.5.23)

Твкл - на включение станка;

Тпов р г - на поворот револьверной головки;

Тподв/отв - на быстрый подвод/отвод резца;

Тобс - время на обслуживание рабочего места;

Тп - время на личные потребности;

Тв=0,36+0,24=0,6 мин

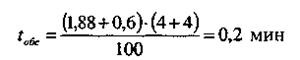

Время на обслуживание рабочего места, отдых и естественные надобности

Пользуясь источником [8, стр.136, карта 49] время на обслуживание

рабочего места при работе фрезами из стали, для станка с высотой центров 150 мм аобс=4% от оперативного времени.

Время на отдых и естественные надобности при выполнении работ с механической подачей составит аотд=4 % от оперативного времени. Тогда время на обслуживание рабочего места, отдых и естественные надобности будет равно согласно формуле (9.5)

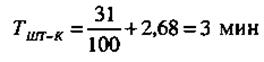

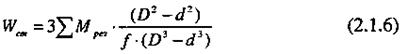

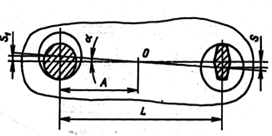

Штучное время на операцию, мин

![]()

Штучно-калькуляционное время на операцию, мин

2. Конструкторская часть

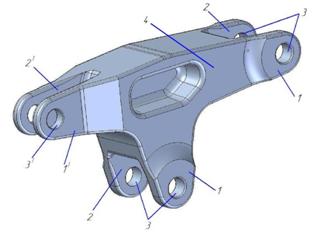

2.1 Конструирование рабочего приспособления

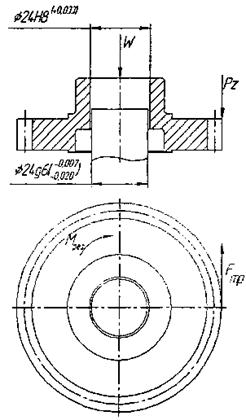

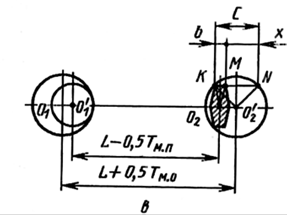

Схема для расчета погрешности базирования и силы зажима в рабочем приспособлении представлена на рис.2.1

Рисунок 2.1- Схема для расчета погрешности базирования и силы зажима в рабочем приспособлении

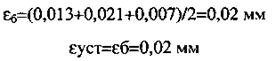

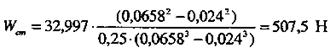

При установке детали на жесткий цилиндрический палец и плоскость (как в данном случае) погрешность установки рассчитывается по формуле 2.1.1

![]()

где εб - погрешность базирования

εз - погрешность закрепления; в данном случае εз=0

Тп -допуск на палец

То - допуск на базовое отверстие

Δ - величина радиального гарантированного зазора для свободной установки детали. Т. к. посадка на палец выполнена в системе отверстия, то величина 2Δ будет равна верхнему отклонению поля допуска на палец. Значит 2Δ=0,007 мм

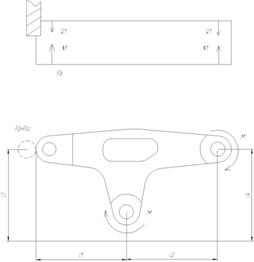

2.1.1 Расчет силы зажима в приспособлении

Данная схема установки не учитывает трение в точке приложения силы

зажима W. Исходная величина расчетов - суммарный момент резания (ΣМрез), действующий на заготовку в процессе обработки.

Условие статического равновесия

| |||

где

откуда

f- коэффициент трения покоя f=0,25 ([1] табл 4.18 стр 149)

![]()

Pz- сила резания при зубофрезеровании

![]()

Ср - постоянный коэффициент; х,у -показатели степени ([1] табл 4.15 стр

Действительная сила зажима

![]()

Где К - коэффициент запаса закрепления ([1] стр 139)

![]()

К0 - гарантированный коэффициент запаса закрепления

К1 - коэффициент, учитывающий наличие случайных неровностей на

поверхности детали

К2 - коэффициент, учитывающий увеличение сил резания из-за

прогрессивного износа инструмента

КЗ - характеризует зажимное приспособление с точки зрения постоянства

развивающих сил

К4 - учитывает механизацию зажимных приспособлений

К5 - характеризует удобство размещения рукоятки для ручных зажимов

Кб - характеризует постоянство положения заготовки.

Похожие работы

... заготовки в рабочей зоне при помощи контрольно-измерительных щупов для задания нуля управляющей программы. Таким образом, используемое оборудование отвечает всем условиям и техническим требованиям изготовления детали. Этап №1, обработка производится в тисках. Переход №1 Черновая обработка поверхности. Используем фрезу ø20мм: Корпус HP E90AN D20-4-C20-07-С Держатель HSK A63 ER ...

... - определить тип производства и выбрать вид его организации - разработать технологический процесс сборки крана вспомогательного тормоза локомотива - разработать технологический процесс изготовления корпуса - проектирование технологической оснастки - планировка участка механосборочного цеха - экономическая часть. Основной задачей дипломного проекта является систематизация, закрепление и расширение ...

... – сторожа, гардеробщики, уборщицы бытовых и конторских помещений. 6. Основные задачи проектирования механосборочных производств - технологические, экономические, организационные. В общем виде задача проектирования может быть сформулирована следующим образом: спроектировать цех (участок) обеспечивающий выпуск изделий определенной номенклатуры требуемого качества с заданной программой ...

... , технологической, транспортной и по генеральному плану. К технологическим относятся следующие рабочие чертежи: 1. монтажные планы и разрезы цеха; 2. чертежи транспортных устройств и средств комплексной механизации. Проектирование механосборочного производства ведут в соответствии с действующими нормами, правилами, инструкциями и стандартами, а затем разработанные проекты подвергают экспертизе. ...

0 комментариев