Навигация

Расчет режимов резания на операцию № 035 зубофрезерная

1.5.2 Расчет режимов резания на операцию № 035 зубофрезерная

Исходные данные:

Заготовка - штамповка ;

Прочность σ=1000 МПа;

Материал 14ХГСН2МА-Ш

Деталь - Шестерня привода; m=3; z=25; степень точности 6-В; HRC 30...42; угол наклона зубьев β=20

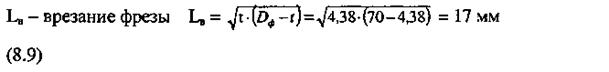

Инструмент - фреза червячная модульная цельная из быстрорежущей стали Р18, двухзаходная (К=2); Dф=70мм ГОСТ 9324-80

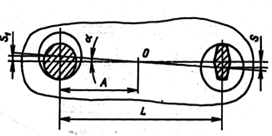

![]()

Рисунок 1.8 Эскиз операции зубонарезания

Характеристика зубофрезерного станка 5Е32

Наибольший размер обрабатываемой заготовки, мм

- диаметр 200

Набольшие размеры нарезаемых колес

- модуль 6

- длина зуба прямозубых колес 180

Частота вращения шпинделя, об/мин 75-500

Подача заготовки, мм/об

- вертикальная 0,45-120

- горизонтальная 0,1-1,6

Мощность электродвигателя, кВт 7,5

Габариты, мм

- длина 3150

- ширина 1815

Глубина резания

Поскольку после фрезерования предусматривается шлифование зубьев, то глубина резания будет равна полной высоте зуба 2,25-m за вычетом припуска под шлифование 2а. По таблице 3.11 стр. 59 [9] 2а=0,12 мм. Окончательно

![]()

Подача

![]()

где S0T - подача по таблице 3.4 стр.56 [9]; для 2-хзаходной фрезы из быстрорежущей стали при числе зубьев детали z=25 SOT=3 мм/об

Ks1 - коэффициент, учитывающий твердость заготовки (табл 3.5 стр56 [9])

Ks2 - коэффициент, учитывающий угол наклона зубьев (табл 3.5 стр56 [9])

Кs3 - коэффициент, учитывающий количество заходов фрезы (табл 3.5 стр56 [9])

![]()

Округляем до ближайшего нормативного значения по таблице 3.7 стр 57 [9]

Принимаем So=2,3 мм/об

Стойкость фрезы

По таблице 3.8 [9] при m=3 Т=160 мин

Скорость резания

![]()

где VT - табличная скорость ([7] карта 3-2 стр 148); для 2-хзаходной фрезы из быстрорежущей стали при числе зубьев детали z=25

K1 - коэффициент, зависящий от обрабатываемого материала ([7],карта 3-2 стр149)

|

|

К2 - коэффициент, зависящий от стойкости инструмента ([7] карта 3-2 стр149)

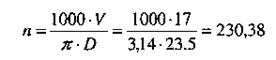

nф=(1000 • V)/(π • Dф)=(1000 • З6)/(3,14 • 70)=163,8 об/мин (1.5.7)

Уточняем по паспорту станка и принимаем nф=156 об/мин

![]() Пересчитываем скорость резания

Пересчитываем скорость резания

|

|

Мощность резания

![]()

где K1 зависит от механических свойств материала

К2 - зависит от состава материала

Кз - зависит от стойкости фрезы

К4 - зависит от количества заходов фрезы

Табличное значение мощности и коэффициенты выбираем по таблицам 3.9,3.10 стр 57 [9]

Необходимая мощность электродвигателя

![]()

где η - КПД станка

У данного станка N=7,5 кВт, что обеспечивает значительный резерв мощности

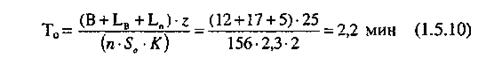

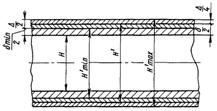

Основное машинное время

|

|

Где В – ширина нарезаемого венца

|

|

Lп –перебег 3…5 мм для косозубого колеса

1.5.3 К.р. №1 Расчет режимов резания на операцию №045 - токарная с ЧПУ

Исходные данные:

Заготовка - штамповка;

Прочность а=1000 МПа;

Материал 14ХГСН2МА-Ш;

Деталь - Шестерня привода;

Инструмент: Сверло центровочное комбинированное Ø5 Р6М5 ГОСТ 14952-75

Сверло спиральное 023,5 Р6М5 ГОСТ 2092-77

Резец проходной упорный с пластиной из твердого сплава

Т15К6 2101-0013 ГОСТ 18879-73; НхВ=25x16; φ=93°;

γ=0°; φ1=10°; г=1,5 мм.

Характеристика станка с ЧПУ АТПр 2М12С

Частота вращения шпинделя, об/мин 1-1780

Регулирование бесступенчатое

Мощность электродвигателя, кВт 7

Габариты, мм

Длина 4000

Ширина 1500

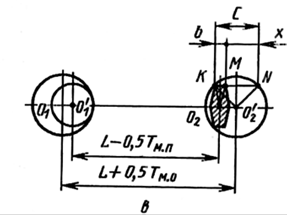

Применение автоматического оборудования способствует повышению эффективности машиностроительного производства. РТК (расчетно-технологическая карта) включает в себя числовую и геометрическую информацию, является документом для расчета управляющей программы и в общем виде содержит: операционный эскиз детали с изображением координатных осей и элементов приспособлений; графическое изображение траекторий движения инструментов; координаты исходной точки движения инструментов; информацию о номерах (кодах) инструментов или инструментальных блоков и др.

Исходными данными для разработки РТК и управляющей программы являются: операционный эскиз детали; материал; вид и размеры заготовки; объем партии деталей.

На операционном эскизе РТК выбирают начало системы отсчета и оси координат. Для станков токарной группы принята правая система координат "X - Z". Начало отсчета - точка пересечения осей координат. Ось Z - обычно ось вращения шпинделя, ось X чаще всего соединена с плоскостью планшайбы, патрона или с базовой поверхностью приспособления, входящего в комплект станка.

Система координат детали может изменяться и проходить через поверхности базирования детали на станке и через поверхности (отверстия), относительно которых заданы размеры.

Понятие "нулевая" точка суппорта - это в большинстве случаев положение суппорта, при котором происходит замена инструмента (смена инструментальных блоков, поворот резцедержателя или револьверной головки на другую позицию). Однако на практике производить отсчет перемещений от "нулевой" точки суппорта нерационально, поэтому обычно используют понятие "ноль" эталона, инструмента или резцедержателя. "Ноль" эталона - сечение точно обработанных взаимно перпендикулярных поверхностей призмы, установленной в блоке. "Ноль" инструмента – центр радиуса округления вершины резца; для сверл, зенкеров и разверток - это крайняя точка, лежащая на оси инструмента.

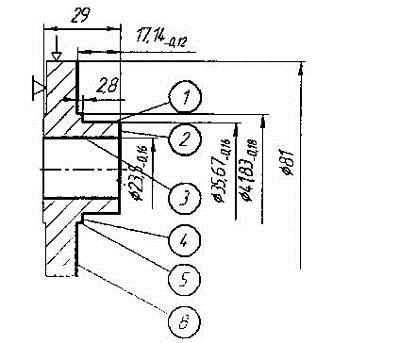

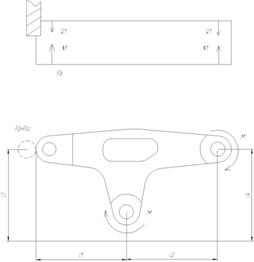

![]()

Рисунок 1.9 - Операционный эскиз на токарную операцию с ЧПУ

Переход 1 - Центрование отверстия 3

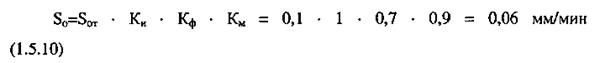

Глубина резания t=D/2=5/2=2,5 мм Подача

где S0T - табличная подача ([12] карта 27 стр. 270);

КИ - учитывает материал инструмента;

КФ - учитывает форму обрабатываемой поверхности;

КМ - учитывает материал детали.

Скорость резания

![]()

где VT - табличная величина скорости [12 карта 27 стр 270];

КМ - учитывает обрабатываемость материала;

КИ - учитывает свойства инструментального материала;

КФ - учитывает влияние главного угла в плане

КТ - учитывает вид обработки

КЖ - учитывает жесткость системы

КП - учитывает состояние обрабатываемой поверхности

КО - учитывает влияние СОЖ ([12] табл. 43 стр. 247)

Частота вращения шпинделя

![]()

По станку назначаем п = 800 об/мин

![]()

Мощность резания, кВт

![]()

где NТАБЛ - табличное значение мощности резания [12 карта 42 стр. 286]

NР=0,l

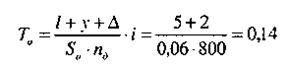

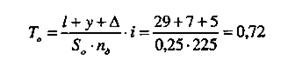

Основное время, мин

Переход 2 - Сверление отверстия 3

Подача

S0=S0T•КИ•КФ•КМ=0,4•1•0,7•0,9=0,25 мм/мин

Скорость резания

V=31•0,72•1•0,87•1•0,9•1•1=17 м/мин

Частота вращения шпинделя

Принимаем частоту вращения по паспорту станка

n=225 об/мин

VД=3,14•23,5•225/1000=16,6 м/мин

Сила резания, Н

РХ=1130•1,63•1•1•0,9•0,87=1442

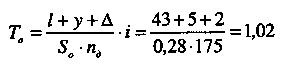

Основное машинное время

Переход 3 - Точение поверхностей 2, 4, 5, 8 по контуру

Глубина резания

t = 1 мм

Подача

![]()

|

Скорость резания

Частота вращения шпинделя

![]()

По станку назначаем n=175 об/мин

![]()

Сила резания

![]()

где СР - постоянный коэффициент

х=1, у=0,75, n=-0,15 - показатели степени

![]()

где КМ - учитывает обрабатываемый материал;

Кφ - учитывает влияние главного угла в плане;

Kγ - учитывает влияние переднего угла;

Кλ - учитывает влияние угла наклона режущей кромки;

Кr - учитывает радиус резца.

Основное машинное время

Суммарное время на операцию ТО=0,14+0,72+1,02=1,88 мин

В серийном производстве нормой времени на операцию является штучно-калькуляционное время.

Похожие работы

... заготовки в рабочей зоне при помощи контрольно-измерительных щупов для задания нуля управляющей программы. Таким образом, используемое оборудование отвечает всем условиям и техническим требованиям изготовления детали. Этап №1, обработка производится в тисках. Переход №1 Черновая обработка поверхности. Используем фрезу ø20мм: Корпус HP E90AN D20-4-C20-07-С Держатель HSK A63 ER ...

... - определить тип производства и выбрать вид его организации - разработать технологический процесс сборки крана вспомогательного тормоза локомотива - разработать технологический процесс изготовления корпуса - проектирование технологической оснастки - планировка участка механосборочного цеха - экономическая часть. Основной задачей дипломного проекта является систематизация, закрепление и расширение ...

... – сторожа, гардеробщики, уборщицы бытовых и конторских помещений. 6. Основные задачи проектирования механосборочных производств - технологические, экономические, организационные. В общем виде задача проектирования может быть сформулирована следующим образом: спроектировать цех (участок) обеспечивающий выпуск изделий определенной номенклатуры требуемого качества с заданной программой ...

... , технологической, транспортной и по генеральному плану. К технологическим относятся следующие рабочие чертежи: 1. монтажные планы и разрезы цеха; 2. чертежи транспортных устройств и средств комплексной механизации. Проектирование механосборочного производства ведут в соответствии с действующими нормами, правилами, инструкциями и стандартами, а затем разработанные проекты подвергают экспертизе. ...

0 комментариев