Навигация

Расчёт межоперационных припусков и технологических размеров

1.4.4 Расчёт межоперационных припусков и технологических размеров

Исходными данными для определения припусков являются: материал, вид заготовки, ее масса и размеры, маршрут обработки поверхности, схема установки заготовки.

1.4.4.1 Определение припусков табличным методом и расчет операционных технологических размеров методом размерных цепей (метод Балакшина) для поверхности ![]() мм (наружная цилиндрическая поверхность).

мм (наружная цилиндрическая поверхность).

Подготовить таблицу для исходных данных и расчетных значений припусков

Назначение припусков [4]:

Точение черновое2zmin =1 мм

Точение чистовое2zmin = 0,2 мм

Шлифование черновое2zmin =0,15 мм

Шлифование чистовое2zmin =0,1 мм

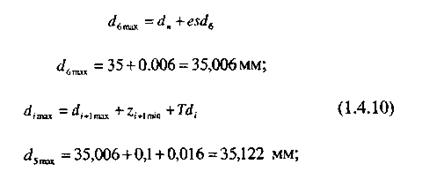

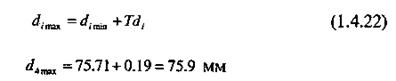

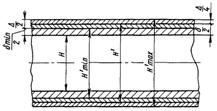

Расчет максимальных значений размеров по переходам, начиная с последнего:

Расчетные значения dimax необходимо округлить с точностью до количества знаков после запятой в допуске - в большую сторону для валов.

Таблица 1.8 - Маршрут обработки для наружной поверхности ![]() мм (табличный метод расчета припусков)

мм (табличный метод расчета припусков)

| I | Наименовани технологич. перехода | Расчетный размер | Доп. Td, мм | Значение размеров | Значение припусков | Технологический размер, мм | |||

| 2zmin мм | d, мм | dmax мм | dmin мм | 2zmax мм | 2zmin мм | ||||

| 1 | Заготовительная | - | 700 | 37,3 | 36,6 | - | - |

| |

| 2 | Точение черновое | 1 | 35,671 | 160 | 35,67 | 35,512 | 1,788 | 1 |

|

| 3 | Точение чистовое | 0,2 | 35,311 | 39 | 35,311 | 35,272 | 0,201 | 0,2 |

|

| 4 | ТО | - | - | - | - | - | - | - | - |

| 5 | Шлифование черновое | 0,15 | 35,122 | 16 | 35,122 | 35,106 | 0,205 | 0,15 |

|

| 6 | Шлифование чистовое | 0,1 | 35,006 | 11 | 35,006 | 34,995 | 0,127 | 0,1 |

|

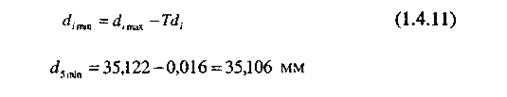

Расчет минимальных значений размеров по переходам, мм

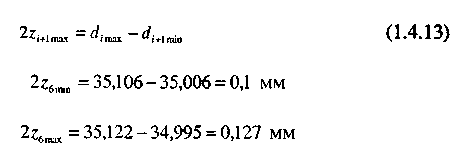

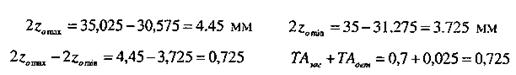

Определение припусков по переходам, мм:

![]()

Проверочный расчет:

|

|

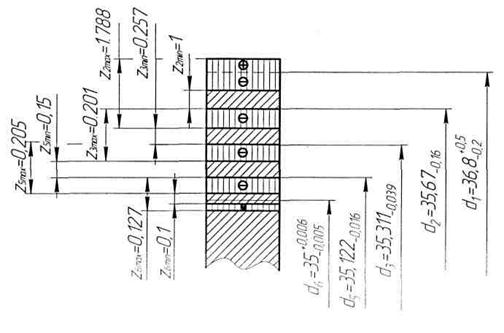

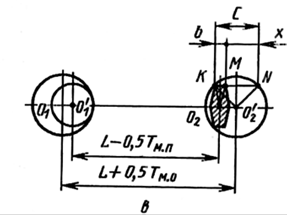

Определение исполнительных размеров:

Расчетная схема представлена на рис. 1.9

Расчетная схема представлена на рис. 1.9

|

|

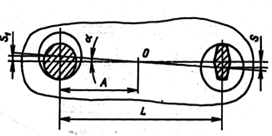

Рисунок 1.9 - Расчетная схема (метод Балакшина)

1.4.4.2 Определение припусков табличным методом и расчет операционных технологических размеров для поверхности ![]() мм (внутренняя цилиндрическая поверхность).

мм (внутренняя цилиндрическая поверхность).

Подготовить таблицу для исходных данных и расчетных значений припусков

Назначение припусков [4]:

Сверление……………………………….2Zmin = 20 мм

Растачивание получистовое……………2Zmin =1 мм

Шлифование черновое………………….2Zmin =0,4 мм

Шлифование чистовое………………….2Zmin =0,08 мм

Расчет максимальных значений размеров по переходам выполняется по

формулам:

Расчет минимальных значений размеров по переходам, мм

|

|

Таблица 1.10 Маршрут обработки для наружной поверхности ![]() (табличный метод расчета припусков)

(табличный метод расчета припусков)

| Наименовани технологич. перехода | Расчетный размер | Доп. Td, мм | Значение размеров | Значение припусков | Технологический размер, мм | ||||

| 2zmin мм | d, мм | dmax мм | dmin мм | 2zmax мм | 2zmin мм | ||||

| 1 | Сверление | 20 | 23,459 | 160 | 23,619 | 23,459 | 23,61 | 20 |

|

| 2 | Растачивание получистовое | 0,8 | 24,419 | 62 | 24,481 | 24,419 | 1,031 | 0,8 |

|

| 3 | ТО | - | - | - | - | - | - | - | - |

| 4 | Шлифование черновое | 0,4 | 24,881 | 39 | 24,92 | 24,881 | 0,501 | 0,4 |

|

| 5 | Шлифование чистовое | 0,08 | 25 | 21 | 25,021 | 25 | 0,14 | 0,08 |

|

1.4.4.3 Расчет припусков табличным методом и определение операционных технологических размеров методом Кована для поверхности ![]() мм (внутренняя цилиндрическая поверхность)

мм (внутренняя цилиндрическая поверхность)

Назначение припусков [4]:

Растачивание черновое 2zmin=2 мм

Растачивание получистовое 2zmin=1 мм

Шлифование черновое 2zmin=0,4 мм

Шлифование чистовое 2zmin=0,08 мм

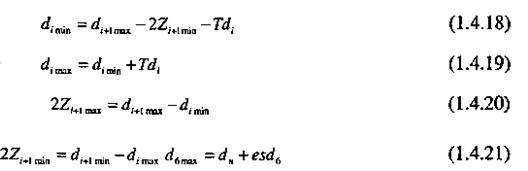

Расчет минимальных значений размеров по переходам, начиная с последнего.

![]()

Расчет максимальных значений размеров по переходам

В табл. 1.11 представлен маршрут обработки поверхности.

Проверочный расчет:

![]() Таблица 1.11 Маршрут обработки для наружной поверхности

Таблица 1.11 Маршрут обработки для наружной поверхности ![]() (аналитический метод расчета припусков)

(аналитический метод расчета припусков)

| Наименовани технологич. перехода | Расчетный размер | Доп. Td, мм | Значение размеров | Значение припусков | Технологический размер, мм | ||||

| 2zmin мм | d, мм | dmax мм | dmin мм | 2zmax мм | 2zmin мм | ||||

| 1 | Заготовительная | - | 30,575 | 700 | 31,275 | 30,575 | - | - |

|

| 2 | Растачивание получистовое | 2 | 33,275 | 160 | 33,435 | 33,275 | 2,86 | 2 |

|

| 3 | Растачивание получистовое | 1 | 34,435 | 62 | 34,497 | 34,435 | 1,22 | 1 |

|

| 4 | ТО | - | - | - | - | - | - | - | - |

| 5 | Шлифование черновое | 0,4 | 34,895 | 25 | 34,92 | 34,895 | 0,485 | 0,4 |

|

| 6 | Шлифование чистовое | 0,08 | 35 | 25 | 35,025 | 35 | 0,13 | 0,08 |

|

Похожие работы

... заготовки в рабочей зоне при помощи контрольно-измерительных щупов для задания нуля управляющей программы. Таким образом, используемое оборудование отвечает всем условиям и техническим требованиям изготовления детали. Этап №1, обработка производится в тисках. Переход №1 Черновая обработка поверхности. Используем фрезу ø20мм: Корпус HP E90AN D20-4-C20-07-С Держатель HSK A63 ER ...

... - определить тип производства и выбрать вид его организации - разработать технологический процесс сборки крана вспомогательного тормоза локомотива - разработать технологический процесс изготовления корпуса - проектирование технологической оснастки - планировка участка механосборочного цеха - экономическая часть. Основной задачей дипломного проекта является систематизация, закрепление и расширение ...

... – сторожа, гардеробщики, уборщицы бытовых и конторских помещений. 6. Основные задачи проектирования механосборочных производств - технологические, экономические, организационные. В общем виде задача проектирования может быть сформулирована следующим образом: спроектировать цех (участок) обеспечивающий выпуск изделий определенной номенклатуры требуемого качества с заданной программой ...

... , технологической, транспортной и по генеральному плану. К технологическим относятся следующие рабочие чертежи: 1. монтажные планы и разрезы цеха; 2. чертежи транспортных устройств и средств комплексной механизации. Проектирование механосборочного производства ведут в соответствии с действующими нормами, правилами, инструкциями и стандартами, а затем разработанные проекты подвергают экспертизе. ...

0 комментариев