Навигация

Расчет припусков длиннового размера 10 мм методом размерных цепей

1.4.4.4 Расчет припусков длиннового размера 10 мм методом размерных цепей

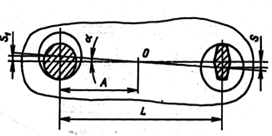

Предварительно необходимо составить маршрутную схему и примерный маршрут обработки.

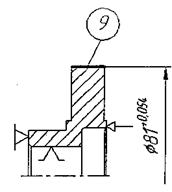

Рисунок 1.6 Маршрут обработки поверхности

Технологические размеры определяются методом размерной цепи, мм

![]()

При выполнении технологических расчетов значения припусков нахожу табличным методом, используя источник [4]:

а)токарная черновая обработка zmin=1,2 мм на сторону

б)токарная получистовая обработка zmin=0,25 мм на сторону

Расчетные значения Simax необходимо округлить с точностью до количества знаков после запятой в допуске - в большую сторону для валов.

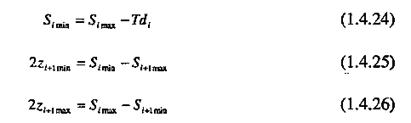

Расчет минимальных технологических размеров и припусков по переходам, мм

|

|

Номинальный размер, мм:

![]()

Таблица 1.12 - Маршрут обработки длинновой поверхности 29 мм

| I | Наименовани технологич. перехода | Расчетный размер | Доп.Td, мм | Значение размеров | Значение припусков | Технологический размер, мм | ||||

| zmin мкм | S, мм | Smax мм | Smin мм | zmax мм | zmin мм | |||||

| 1 | Заготовительная | - | 33,2 | 0,7 | 33,15 | 32,45 | - | - |

| |

| 2 | Точение получистовое поверхности | 2 | 1,2 | 31,25 | 0,21 | 31,25 | 31,04 | 2,11 | 1,2 |

|

| 15 | 1,2 | 29,84 | 0,21 | 29,84 | 29,63 | 1,62 | 1,2 |

| ||

| 3 | Точение чистовое поверхности | 2 | 0,25 | 29,38 | 0,13 | 29,38 | 29,25 | 0,59 | 0,25 |

|

| 15 | 0,25 | 29 | 0,13 | 29 | 28,87 | 0,51 | 0,25 |

| ||

1.5 Проектирование операционной технологии

1.5.1 Расчет режимов резания на шлифовальную операцию (030)

Исходные данные:

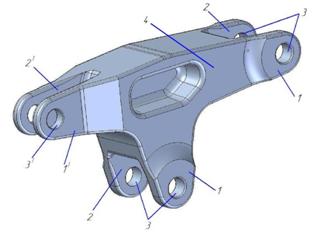

деталь - Шестерня привода;

обрабатываемый материал - Сталь 14ХГСН2МА-Ш, σВ=1000 МПа;

заготовка - штамповка;

оборудование - круглошлифовальный станок мод. 3У151;

инструмент - круг шлифовальный 1 200x32x76 24А 40 С1 К5 35м/с 1кл ГОСТ 2424-88

Процесс обработки:

1. Установить и закрепить деталь

2. Шлифовать поверхность 9.

3. Снять деталь

Характеристика станка (3М151)

Наибольшие размеры устанавливаемой заготовки:

диаметр, мм 270

длина, мм 700

Рекомендуемый диаметр (наибольший) шлифования, мм:

Наружного 60

Внутреннего -

Наибольшая длина шлифования, мм:

Наружного 700

Внутреннего -

Высота центров над столом, мм 125

Наибольшее продольное перемещение стола, мм 705

Частота вращения шпинделя, об/мин, шпинделя заготовки с бесступенчатым регулированием 50-500

Наибольшие размеры шлифовального круга, мм:

![]() наружный диаметр 600

наружный диаметр 600

высота 100

Частота вращения шпинделя шлифовального круга, об/мин:

наружное шлифование 1590

внутреннее шлифование -

Скорость врезной подачи шлифовальной головки, мм/мин 0,1-4

Мощность электродвигателя, кВт 12

Габариты, мм

Длина 4605

Ширина 2450

Определение режимов резания

Стойкость шлифовального круга Т=5 мин [8, стр.625, карта 4].

Глубина резания принимается равной припуску на обработку t=0,1 мм

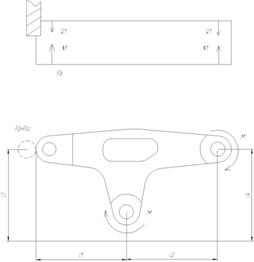

![]()

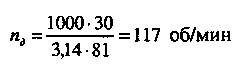

Рисунок 1.7 Операционный эскиз на операцию 030

Предварительно принимаю скорость вращения детали Vd=(18...35) м/с, принимаю Vd=30, используя источник [8, с 628, карта 6]. В связи с этим число оборотов детали, согласно формуле (1.5.1):

|

|

Для поверхности 9 ( D=81 мм)

По паспорту станка принимаю ![]() . При данном значении числа оборотов детали скорость ее вращения согласно формуле (1.5.2) составит:

. При данном значении числа оборотов детали скорость ее вращения согласно формуле (1.5.2) составит:

|

|

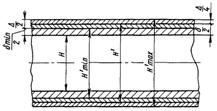

Выбор поперечной передачи производится согласно источника [8]

|

|

где K1 - коэффициент, зависящий от припуска и точности; K1=0,63

[8, стр.629, карта 6]

|

|

К2 - коэффициент, зависящий от обрабатываемого материала и

диаметра обрабатываемою круга; К2=0,8 [8, стр.629, карта 6]

Расчет мощности резания, кВт:

где K1 - коэффициент, учитывающий твердость и ширину круга

|

|

К2 - коэффициент, учитывающий диаметр шлифования

K1=l,04, K2=l,l, [8, стр.630, карта 7]

NТАБЛ=0,30 кВт [8, стр.631, карта 8]

N=0,3·1,04·1,1=0,34 кВт

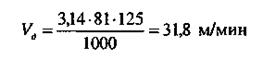

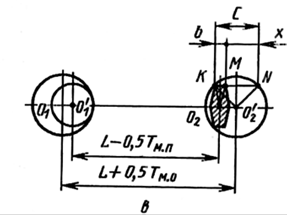

Расчет основного времени, мин:

![]()

![]() [8, стр.636, карта 12] - табличное время установившегося процесса

[8, стр.636, карта 12] - табличное время установившегося процесса

![]()

где K1 – коэффициент, учитывающий припуск и точность обработки

К2 - коэффициент, учитывающий материал и диаметр шлифовального круга.

|

|

где К - коэффициент, зависящий от материала заготовки и припуска

![]()

Похожие работы

... заготовки в рабочей зоне при помощи контрольно-измерительных щупов для задания нуля управляющей программы. Таким образом, используемое оборудование отвечает всем условиям и техническим требованиям изготовления детали. Этап №1, обработка производится в тисках. Переход №1 Черновая обработка поверхности. Используем фрезу ø20мм: Корпус HP E90AN D20-4-C20-07-С Держатель HSK A63 ER ...

... - определить тип производства и выбрать вид его организации - разработать технологический процесс сборки крана вспомогательного тормоза локомотива - разработать технологический процесс изготовления корпуса - проектирование технологической оснастки - планировка участка механосборочного цеха - экономическая часть. Основной задачей дипломного проекта является систематизация, закрепление и расширение ...

... – сторожа, гардеробщики, уборщицы бытовых и конторских помещений. 6. Основные задачи проектирования механосборочных производств - технологические, экономические, организационные. В общем виде задача проектирования может быть сформулирована следующим образом: спроектировать цех (участок) обеспечивающий выпуск изделий определенной номенклатуры требуемого качества с заданной программой ...

... , технологической, транспортной и по генеральному плану. К технологическим относятся следующие рабочие чертежи: 1. монтажные планы и разрезы цеха; 2. чертежи транспортных устройств и средств комплексной механизации. Проектирование механосборочного производства ведут в соответствии с действующими нормами, правилами, инструкциями и стандартами, а затем разработанные проекты подвергают экспертизе. ...

0 комментариев