Навигация

Проектирование плана обработки

1.4.1 Анализ конструкции детали на технологичность

В общем случае конструкция детали считается технологичной, если она обеспечивает простое и экономичное изготовление. Критериями технологичности детали являются абсолютное значение трудоемкости Т и технологической себестоимости С ее изготовления.

Оценить показатели Т и С на начальном этапе проектирования технологического процесса невозможно по причине отсутствия необходимых исходных данных. Поэтому дается только качественная оценка признаков технологичности конструкции.

Материал изготавливаемой детали (сталь 14ХГСН2МА-Ш) относится ко 3-ей группе сложности обрабатываемости (согласно табл. 2.5 [1]). Имеется возможность получения необходимой шероховатости поверхностей. Поверхности, которые используются в качестве установочных технологических баз, являются простыми (плоскости, цилиндрические). Это позволяет применять универсальные рабочие приспособления. Принципы постоянства и единства баз присутствуют на большинстве операций.

Жесткость конструкции за счет малого отношения длины детали к диаметру большая. Обработку возможно проводить на нормативных режимах резания. Наиболее значимым моментом в технологическом процессе данной детали является возможность обработки на станках с ЧПУ. Обрабатываемые поверхности имеют простую конструкцию, поэтому нет необходимости в применении специального инструмента. Достаточно применения универсального режущего и измерительного инструментов. Доступ режущего инструмента к обрабатываемым поверхностям удобный. Допуски и граничные отклонения размеров отвечают стандартным значениям, что позволяет получать взаимозаменяемые детали.

Система расставления длин размеров обеспечивает наиболее короткую последовательность операций.

Для практической оценки технологичности исследуемой детали применяются следующие показатели:

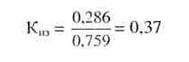

Коэффициент использования материала

где q – масса детали, Q – масса заготовки (см. раздел 3).

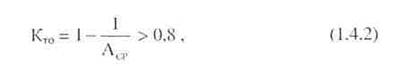

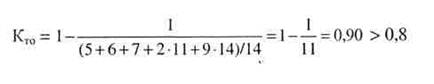

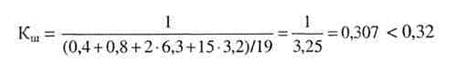

Коэффициент точности обработки

где Аср - среднее значение квалитета точности размеров (см. чертеж детали).

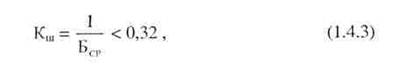

Коэффициент шероховатости

где Бср - среднее значение показателя шероховатости (Ra) по рабочему чертежу детали

Проанализировав данные коэффициенты можно сказать, что деталь является технологичной.

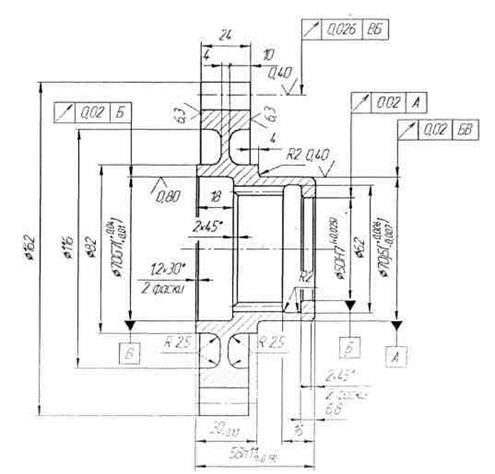

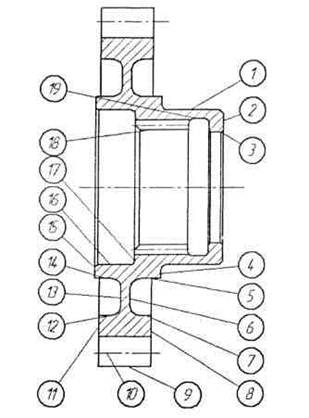

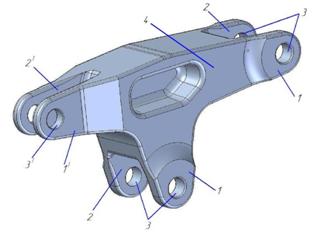

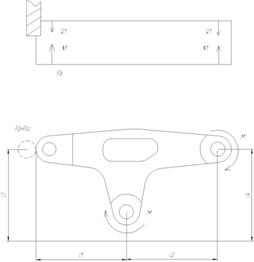

Эскиз детали приведен на рисунке 1.3, нумерация технологических поверхностей представлена на рис 1.4.

Рисунок 1.3 - Эскиз детали

Рисунок 1.4 - Технологическая нумерация поверхностей.

1.4.2 Маршрут обработки поверхностей (МОП)

Исходные данные:

рабочий чертеж детали

заготовка штамповка на КГШП из стали 14ХГСН2МА-Ш

масса заготовки Q = 0,759 кг

тип производства - серийное

программа выпуска N = 5000 шт.

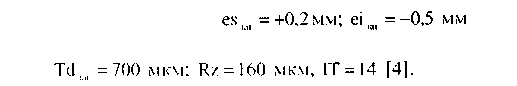

1.4.2.1 Определение (МОП) наружной цилиндрической поверхности ![]() мм

мм

Характеристика детали: Тdд = 11 мкм; Rад = 0,4 мкм (Rzдет= 2,5 мкм), IT=5

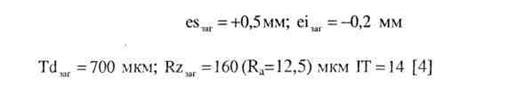

Допуски для поверхности заготовки выбираем согласно источнику [1]

Заготовка ![]() мм

мм

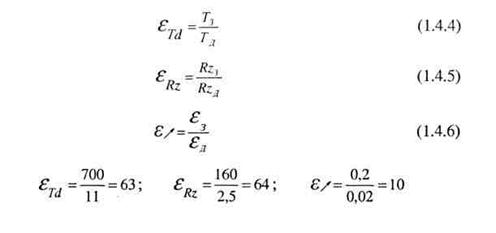

Расчет необходимых уточнений, мкм:

Для расчета количества переходов используется параметр ε Td = 63

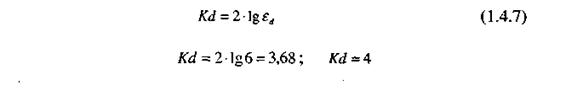

Количество переходов приблизительно можно определить по формуле:

|

|

Разница квалитетов по точности и шероховатости:

|

|

Значения допусков по операциям [1]:

Tdзаг =700 мкм заготовительная операция

Td2 =160 мкм точение черновое

Td3 =39 мкм точение чистовое

Td5 =16 мкм шлифование черновое

Td6= 11 мкм шлифование чистовое

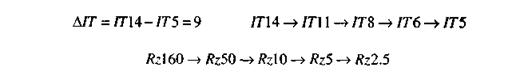

Расчет частных уточнений:

|

|

Таким же образом рассчитываем уточнения по шероховатости и по радиальному биению. Отсюда видно, что количество переходов, выбранное предварительно, хватит для получения поверхности данной точности.

Результаты расчетов сведены в табл. 1.3:

Таблица 1.3 - План обработки поверхности ![]() мм

мм

| Обрабатыв. поверхность | Показатели точности | Уточнение | Кол-во переходов | Разница квалитетов по точности | МОП | Показ. кач-ва | Уточнения | ||||||

| расч. | прин. | i | Метод обработки | Td | Rz |

| εd | εR |

| ||||

|

IT = 5

Rz = 160 IT = 14 | Td Rz

| 63 64 10 | 3,5 | 4 | ΔIT=IT14-IT5=9 IT16→IT12→IT19→IT7→IT6 | 1 | Заготовит. | 700 | 160 | 230 | - | - | - |

| 2 | Сверление | 160 | 50 | 53 | 3,2 | 1,6 | 4,3 | ||||||

| 3 | Растачив. получист. | 39 | 10 | 13 | 4,1 | 5 | 4,07 | ||||||

| 4 | ТО | - | - | - | - | - | - | ||||||

| 5 | Шлифование черновое | 16 | 5 | 5 | 2,43 | 2 | 2,6 | ||||||

| 6 | Шлифование чистовое | 11 | 2,5 | 3 | 1,45 | 2 | 1,67 | ||||||

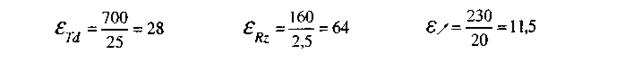

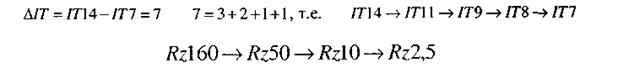

1.4.2.2 Определение МОП внутренней цилиндрической поверхности Ø25H7(+0,021)

Характеристика детали: Тdд = 25 мкм, IT7 , Rад = 0.8 мкм (Rzдет=2,5 мкм)

Допуски для поверхности заготовки выбираем согласно источнику [1]:

|

|

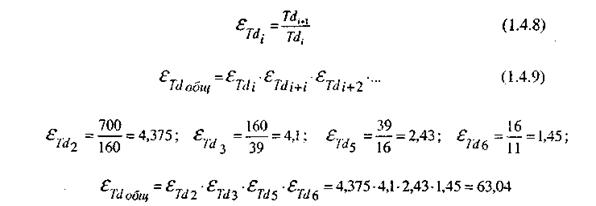

Расчет необходимых уточнений, использую формулы (1.4.4), (1.4.5), (1.4.6):

|

|

Количество переходов согласно (1.4.7): Kd = 2 • lg64 = 3,68 Kd = 4

Разница квалитетов по точности и шероховатости:

|

|

Значения допусков по операциям [1]:

Tdзаг =700 мкм заготовительная операция

Td2 =160 мкм сверление

Td3 = 62 мкм растачивание получистовое

Td5 =39 мкм шлифование черновое

Td6=2l мкм шлифование чистовое

Расчет аналогичен п.4.1

Результаты расчетов сведены в табл. 1.4

Таблица 1.4- План обработки поверхности Ø25H7(+0,021)мм

| Обрабатыв. поверхность | Показатели точности | Уточнение | Кол-во переходов | Разница квалитетов по точности | МОП | Показ. кач-ва | Уточнения | ||||||

| расч. | прин. | i | Метод обработки | Td | Rz |

| εd | εR |

| ||||

| Ø25+0,.21 Rz = 2,5 IT = 7 | Td Rz

| 28 64 11,5 | 3,1 | 4 | ΔIT=IT14-IT7=7 IT14→IT11→IT9→IT8→IT7 | 1 | Заготовит. | 700 | 160 | 230 | - | - | - |

| 2 | Сверление | 160 | 50 | 60 | 3,2 | 1,6 | 3,8 | ||||||

| 3 | Растачив. получист. | 62 | 10 | 30 | 2,5 | 5 | 2 | ||||||

| 4 | ТО | - | - | - | - | - | - | ||||||

| 5 | Шлифование черновое | 39 | 5 | 10 | 1,85 | 2 | 3 | ||||||

| 6 | Шлифование чистовое | 21 | 2,5 | 5 | 1,58 | 2 | 2 | ||||||

Похожие работы

... заготовки в рабочей зоне при помощи контрольно-измерительных щупов для задания нуля управляющей программы. Таким образом, используемое оборудование отвечает всем условиям и техническим требованиям изготовления детали. Этап №1, обработка производится в тисках. Переход №1 Черновая обработка поверхности. Используем фрезу ø20мм: Корпус HP E90AN D20-4-C20-07-С Держатель HSK A63 ER ...

... - определить тип производства и выбрать вид его организации - разработать технологический процесс сборки крана вспомогательного тормоза локомотива - разработать технологический процесс изготовления корпуса - проектирование технологической оснастки - планировка участка механосборочного цеха - экономическая часть. Основной задачей дипломного проекта является систематизация, закрепление и расширение ...

... – сторожа, гардеробщики, уборщицы бытовых и конторских помещений. 6. Основные задачи проектирования механосборочных производств - технологические, экономические, организационные. В общем виде задача проектирования может быть сформулирована следующим образом: спроектировать цех (участок) обеспечивающий выпуск изделий определенной номенклатуры требуемого качества с заданной программой ...

... , технологической, транспортной и по генеральному плану. К технологическим относятся следующие рабочие чертежи: 1. монтажные планы и разрезы цеха; 2. чертежи транспортных устройств и средств комплексной механизации. Проектирование механосборочного производства ведут в соответствии с действующими нормами, правилами, инструкциями и стандартами, а затем разработанные проекты подвергают экспертизе. ...

0 комментариев