Навигация

Определение материалов и запасных частей

2.6 Определение материалов и запасных частей

Таблица №5 Определение материалов по колесному участку за месяц

| Наименование материалов и запасных частей | Количество на годовую программу | Стоимость единицы, руб. | Общая стоимость, руб. |

| 1 | 2 | 3 | 4 |

| Болт М12х40 | 532 | 20,75 | 11039 |

| Подшипник 32314 | 408 | 910,5 | 370573,5 |

| Крышка крепительная | 154 | 1614 | 248556 |

| Стопорная планка карданного вала МАБ | 407 | 49,5 | 20146,5 |

| Сепаратор полиамидный | 814 | 115 | 93610 |

| Сальник 40х60х10 | 475 | 10,15 | 4821,25 |

| Подшипник 409 | 154 | 166 | 25687 |

| Шкив ведомый ТРКП | 24 | 1406 | 33745 |

| Шкив ведущий ТРКП | 5 | 2942 | 14710 |

| Шкив ведомый ТК-2 | 3 | 233,92 | 701,76 |

| Карданный вал ТРКП | 401 | 987 | 395787 |

| Карданный вал МАБ | 407 | 9198,86 | 3743936,02 |

| Болт М 12х35 | 35 | 37,09 | 1298,15 |

| Болт М 12х60 | 200 | 33,5 | 6700 |

| Шайба граверная Ø20 | 33 | 20 | 660 |

| Шайба граверная Ø12 | 18 | 20 | 370 |

| Шайба граверная Ø10 | 4 | 30 | 120 |

| Поролон | 3 | 12,15 | 36,45 |

| Планка стопорная | 407 | 30,97 | 12604,79 |

| Кольцо резиновое Ø250 | 814 | 4,18 | 3402,52 |

| Прокладка буксовая Ø250 | 814 | 7,79 | 6341,06 |

| Наждачная бумага №6 | 100 | 123,87 | 1287 |

| Наждачная бумага №10 | 100 | 173,74 | 17374 |

| Гвозди 5х15 | 12 | 19,3 | 231,6 |

| Лак БТ | 73 | 20,65 | 1507,45 |

| Эмаль белая | 7 | 35,2 | 246,4 |

| Керосин | 258 | 9,58 | 2471,64 |

| Смазка (буксол) | 10,8 | 31368,5 | 338780,12 |

| Модификатор ЭМПИ-1 | 401 | 544,07 | 218172,07 |

| Крестовина ТРКП | 347 | 143 | 49621 |

| Масло редукторное | 0,068 | 46000 | 3128 |

| Лабонит | 100 | 10,86 | 1086 |

| Тряпка мягкая | 0,122 | 200 | 24,4 |

| Веники | 10 | 18,08 | 180,8 |

| Итого: | 5639937,47 | ||

| Расход материалов на одну колесную пару: | 13857,34 |

2.7 Описание технологического процесса работы колесного участка

Технологический процесс ремонта колёсной пары (при полном освидетельствовании ).

Осмотр колёсной пары при ТО-3 и ТОР производится бригадиром колёсно- роликового цеха, для выявления неисправностей, требующих выкатки колёсной пары из-под вагона.

При осмотре колёсной пары под вагоном проверяют:

1. состояние элементов колёсных пар

2.соответствие размеров, износов и искосов элементов колёсных пар установленным нормам

3. соответствие типа колёсных пар

4. определение объёма ремонта

На каждую выкаченную из-под вагона колёсную пару заполняется форма ВУ-51. Выкаченные колёсные пары подаются на демонтажную площадку колёсно-токарного отделения.

1. Выкатка колёсной пары:

1. Выкаченная из-под вагона деповского ремонта вагонная тележка передаётся на путь колёсно-токарного отделения, ослабляются шпинтонные гайки

2. Тележка мостовым краном переставляется на стенд монтажа колёсных пар

3. Отворачиваются гайки шпинтонов

4. Рама тележки мостовым краном передаётся в моечную машину

1. Предварительный осмотр колёсной пары:

1. Производится с целью лучшего выявления ослабления или сдвига ступицы колеса на оси и трещин в элементах

2. Производится измерение элементов и определение объёма ремонта

3. На каждую колёсную пару заполняется форма ВУ-51

4. Предварительно осмотренные колёсные пары отправляются на путь демонтажной площадки

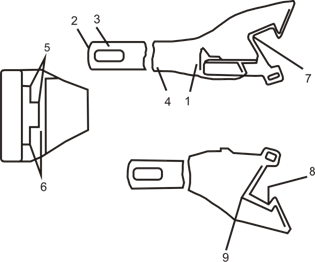

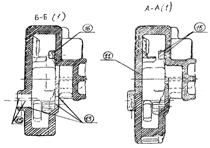

2. Демонтаж роликовых букс

1. Демонтаж буксового узла производится слесарями по ремонту подвижного состава 4-5 разряда

2. Демонтаж букс с роликовыми подшипниками на горячей посадке производится в соответствии с п.5 "Инструктивных указаний по эксплуатации и ремонту вагонных букс с роликовыми подшипниками 3-УВРК-83г.

3. После демонтажа роликовых букс со снятием внутренних колец особое внимание обращается на состояние шеек осей колёсных пар

4. В случае невозможности восстановления шеек до ремонтных размеров, производится консервация колёсных пар в соответствии с " Техническими условиями на изготовление колёсных пар и их консервацию ( ТУ ПКБУВ, УВРК-309-76) "- колёсная пара отправляется на завод

3. Обмывка колёсных пар

1. После демонтажа колёсные пары обмываются в однокамерной моечной машине

2. Обмывка колёсных пар производится нагретой до 80-90 С моющей жидкостью (мыльная эмульсия), содержащей 8-10% отработанной смазки

ЛЗЦНИИ, под давлением

3. Обмывка раствором производится в течение 10-15 минут в зависимости от загрязнения колёсной пары

4. После обмывки колёсная пара на 3 минуты остаётся в машине для сушки, после выкатки колёсной пары из машины, внутренние кольца протираются и смазываются веретённым маслом

5. Обмытые колёсные пары подаются при помощи кран балки к колёсно- токарному станку

4. Обмывка деталей букс

1. Обмывка корпусов букс, смотровых и крепительных крышек, лабиринтных колец, гайки производится в машине для обмывки деталей буксового узла с предварительной выпрессовкой подшипников качения

2. Стопорные планки и болты обмываются в ванне промывки болтов

3. Обмывка деталей буксы производится моющей жидкостью (мыльная эмульсия), содержащей 8-10% отработанной смазки ЛЗЦНИИ при температуре 90 С.

5. Обмывка роликовых подшипников

Роликовые подшипники с демонтажной площадки по питающему жёлобу подаются к автоматической установке для промывки.

1. Установка производит промывку роликовых подшипников буксового узла с полной автоматизацией процессов загрузки, очистки, промывки и сушки

2. Обмывка роликовых подшипников производится последовательно мыльной эмульсией, содержащей 8-10% отработанной смазки ЛЗЦНИИ и горячей водой давлением водопроводной сети

3. Моечная эмульсия подогревается паром до температуры 90-95С

4. Сушка подшипников производится сжатым воздухом давлением 4-5С

5. После обдува сжатым воздухом подшипник по лотку через окно передаётся в ремонтное отделение для протирки

6. Обточка поверхности катания колесных пар.

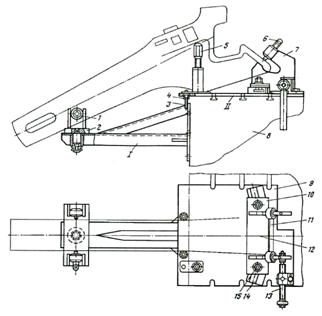

1. Обмытые колесные пары кран-балкой подаются в к колесно-токарному станку.

2. При обработке поверхности катания цельнокатаных колес на колесно- такарном станке обточке подвергаются гребень, поверхность катания, фаски на наружной грани и при необходимости внутренние грани. Обточка должна вестись с расчетом минимального объема обтачиваемого металла.

3. Правильность обточки проверяют максимальным шаблоном.

4. Шероховатость поверхности после обточки не должна быть не ниже 3 класса по ГОСТ 2789-73. Шероховатость проверяется путем сравнения со стандартным эталоном.

5. Размеры элементов профиля поверхности катания, а так же допускается отклонения должны соответствовать указанным в приложении №8 инструкции ЦВ3429.

7. Дефектоскопия колесных пар, подшипников:

1. Обточенная колесная пара передается на участок дефектоскопирования.

2. Магнитный контроль колесной пары производится в соответствии с "Технологической инструкцией по испытанию на растяжение и неразрушающему контролю деталей вагонов " 637-96 ПКБ.

3. Магнитный контроль колесных пар производится на установке для магнитного дефектоскопирования осей колесных пар и внутренних колец подшипников без их демонтажа с шеек оси. Магнитный контроль средней части оси производится на механизированной установке способом нанесения сухого порошка.

4. Магнитный контроль шеек осей колесных пар и колец подшипников производится способом нанесения мокрой суспензии.

5. Ультразвуковой контроль выполняется на колесной паре на том же месте, что и магнитная дефектоскопия .

6. Ультразвуковой контроль производится дефектоскопами типа: УД-11ПУ, УД-2-12, УДС1-22, УСК-4.

7. При полном освидетельствовании колесных пар дополнительно выполняют УЗК ободьев колес с целью выявления внутренних дефектов.

8. Результаты испытаний заносятся в журнал.

8. Клеймение и приемка отремонтированных колесных пар:

8.1 При соблюдении всех требований инструкции ЦВ-3429 производится приемка колесной пары с последующим клеймением. Приемку осуществляет старший мастер цеха, а в его отсутствие мастер цеха.

8.2 При клеймении колесных пар следует обращать внимание на ясность постановки знаков и клейм. Ранее поставленные значки и клейма предыдущего полного освидетельствования зачеканиваются.

8.3 При обыкновенном освидетельствовании колесных пар при проведении первой обточки поверхности катания колес должна устанавливаться дополнительная бирка

8.4 При необходимости проведения второй обточки поверхности катания колес, у колесной пары проводится полное освидетельствование.

8.5 Клеймение колесных пар производит мастер цеха.

8.6 Знаки и клейма, полученные цехом, хранятся в специальном ящике под замком у мастера колесно-роликового цеха.

8.7 Притупившиеся или сломанные знаки, клейма должны быть изъяты из употребления с оформлением акта причин их изъятия. На основании акта производится их замена на новые.

8.8 После нанесения знаков и клейм колесные пары устанавливаются на путь окраски.

9. Окраска колесных пар.

Колесные пары окрашиваются в соответствии с требованиями инструкции

ЦВ3429 и инструкции № 242 ПКБЦВ.

Окраске подлежат:

- Средняя часть оси колесной пары.

- Цельнокатаные колеса, за исключением ободов ( окраска ободов запрещена ).

- Места соединения лабиринтного кольца с предподступичной частью, а так же предподступичная часть, а так же предподступичная часть между лабиринтным кольцом и цельнокатаным колесом у колесных пар для роликовых подшипников после ремонта букс.

Особенно тщательно необходимо выполнять окраску оси в местах соединения со ступицей колеса с внутренней стороны колесной пары.

Похожие работы

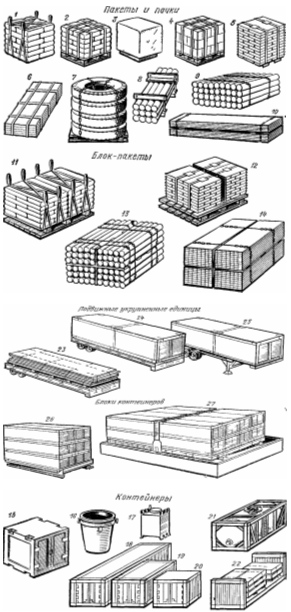

... навыки у докеров. 23. СИСТЕМА ОБЕСПЕЧЕНИЯ ПЕРЕГРУЗОЧНЫХ РАБОТ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКОЙ Система обеспечения оснасткой технологических процессов портовых перегрузочных работ включает: планирование поставки и производство механизмов и приспособлений; содержание их в исправном состоянии, т. е. регистрацию, освидетельствование с испытанием, периодические осмотры, техническое обслуживание и ...

... потоков переработки (регенерации) отработанной смазки представлена на листе 6. Вывод. В главе было проанализировано образование и утилизация отхода III класса опасности – отработанной смазки буксовых узлов, образующийся при работе пассажирского вагонного депо Ростов. Был дан анализ существующих методов утилизации отработанных смазочных материалов и разработана технологическая схема и схема ...

... участка. Принимаем процент узлов и деталей, поступающих в ремонт на условиях кооперации из эксплуатационного депо для тележечного участка =30% Принимаем программу для тележечного участка 1000 ед. 2. Совершенствование технологии контроля автосцепочного устройства 2.1 Виды и порядок осмотра автосцепочного устройства Автосцепное устройство подвижного состава должно постоянно находиться ...

... пар от общего количества 0,04*40=2 колесные пары. Ремонт резьбы М20,М12: поступает 0,5% колёсных пар от общего количества 0,005*40=1 колесная пара. 1.4 Разработка технологического процесса колёсного участка. Для проверки состояния и своевременного изъятия из эксплуатации колесных пар, угрожающих безопасности движения поездов, а также для контроля за качеством подкатываемых и ...

0 комментариев