Навигация

Степень точности отливки 6-11 , принимаем 8;

1. степень точности отливки 6-11 , принимаем 8;

2. группа припусков 2-4 , принимаем 3.

Припуски назначаются исходя из допуска на размер и группы припуска , все полученные данные сведем в таблицу 26 (приложение 9)

АНАЛИЗ СУЩЕСТВУЮЩЕГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА И ПРЕДПОЛАГАЕМОГО ВАРИАНТА

Базовый вариант маршрута представлен в таблице 27:

Таблица 27 Базовый вариант маршрута

| № Операции | Содержание операции | Оборудование | То | Тшт |

| 000 | Заготовительная | |||

| 005 | Токарная | 16К20М | 2,1 | 4,2 |

| 010 | Токарная | 16К20 | 9,52 | 13,6 |

| 015 | Токарная | 1К282 | 7,5 | 12,5 |

| 020 | Токарная | 1К282 | 8,7 | 11,2 |

| 025 | Токарная с ЧПУ | 16К20Т1 | 4,4 | 5,8 |

| 030 | Токарная с ЧПУ | 16А20Ф3 | 13 | 16,2 |

| 035 | Фрезерная | Вертикально-фрезерный 65А60Ф1-11 | 10 | 13,8 |

| 040 | Слесарная | Верстак Н873.010 | 1,5 | 0,8 |

| 045 | Фрезерная | FA5В-V | 1,0 | 8,12 |

| 050 | Слесарная | Верстак Н873.010 | 1,5 | 3,7 |

| 055 | Сверлильная | Радиально-сверлильный 2А554 | 2,18 | 4,2 |

| 060 | Сверлильная | Вертикально-сверлильный СС20143 | 1,71 | 2,9 |

| 065 | Сверлильная | Радиально-сверлильный 2А554 | 1,15 | 5,8 |

| 070 | Сверлильная | Радиально-сверлильный 2А554 | 0,36 | 3,5 |

| 075 | Слесарная | Верстак Н873.010 | 1,5 | 0,15 |

| 080 | Моечная | Моечная машина Н840 023 | 4,5 | 2,7 |

| 085 | Контрольная | Стол ОТК Н873 | 1,5 | 6,8 |

| Итого | 101,82 | |||

Анализ базового варианта ТП изготовления детали

Как видно из приведенного маршрута, он предполагает достаточное количество дорогостоящего оборудования :

1. восьмишпиндельный станок для токарной обработки 1К282, причем, т.к. этот станок используется на нескольких операциях , то таких станков применяется несколько, ввиду неудобства переналадки каждой отдельной технологической единицы ;

2. 16К20Ф3 и 16К20Т1, также применяются на 2-х различных операциях, следовательно их количество как минимум 2-е единицы :

3. Фрезерные станки 65А60Ф1-11, FA5В-V .

Согласно действующему технологическому процессу изготовления крышки первые 2 операции предназначены для подготовки чистовой базы :

1. 005- растачивается фаска под центр;

2. 010- деталь устанавливается в центрах , происходит обработка технологической базы Ø 167, к которому не предъявляются особые требования по точности, шероховатости и который, согласно рабочему чертежу, не подлежит механообработке .

Следующие 2-е операции (015,020) – это черновая обработка внутреннего контура детали. Операции 025 и 030 –чистовая расточка внутреннего контура детали (сложный контур типа « бутылка» возможно обработать только на станке с ЧПУ).

Фрезерная операция 035- это съем цилиндрической бобышки заготовки, расположенной над плоскими выступами детали. Фрезерная операция 040-предполагает обработку тех же плоских выступов, но с противоположной стороны детали.

Операции сверления :

1. 055, 060-последовательное сверление 2-х отверстий Ø 29,5;

2. 065-выполняется только для деталей №299 и №361 обрабатывается самая точная поверхность детали - по Н8 ;

3. 070- получение цековок Ø 52.

Вывод:

1. большое количество дорогостоящего оборудования ;

2. неудобство закрепления детали – необходимость подготовки технологической база (операции 005,010 );

3. большое количество единиц технологического оборудования (например, 2-а однотипных станка 16К20Ф3 и 16К20Т1:

4. нерациональная заготовка и, как следствие,- дополнительная операция (фрезерная 035)

В качестве нового варианта технологического процесса изготовления крышки, предлагаю следующий маршрут (таблица 28):

Таблица 28 Новый вариант маршрута

| № операции | Содержание операции | Оборудование | Тца | Тшт |

| 000 | Заготовительная | |||

| 005 | Фрезерно-сверлильная | 2204ВМФ4 | 10,37 | 20,4 |

| 010 | Токарная | 16К20Ф3 | 4,7 | 7,2 |

| 015 | Расточная | 2204ВМФ4 | 1,2 | 3,73 |

| 020 | Сверлильная | 2Р135Ф2 | 0,52 | 1,91 |

| 025 | Моечная | Моечная машина Н840 023 | ||

| Итого | 33,24 | |||

На операции 005- фрезеруется плоскость 185 , причем станок, на котором ведется обработка, обладает поворотным столом и 30-и позиционным барабаном инструментов, что позволяет :

1) фрезеровать три взаимоперпендекулярные плоскости, не переустанавливая деталь;

2) сверлить 2 отверстия (отверстия доводятся до 8 квалитета , т.к. они служат базовой поверхностью) , фрезеровать 2 цековки; на этом этапе подготавливается единая технологическая база , относительно которой происходит почти вся дальнейшая обработка- отверстия Ø 29,5 Н8.

На операции 010 предполагается обработка всего внутреннего контура детали, кроме растачивания до 9 квалитета Ø 80 и Ø 95.

На операции 015 выполняется чистовая обработка Ø 80 и Ø 95, а также растачивание Ø100 –возможна за счет наличия у станка поворотного стола.

На операции 020 сверлиться отверстии Ø12Н8 , т.к. для этого необходимо несколько единиц осевого инструмента применяется станок с ЧПУ.

Анализ предлагаемого варианта ТП изготовления детали

1. Как видно из таблицы 7, все станки имеют устройство ЧПУ: с одной стороны это невыгодно с экономической точки зрения, однако выбранное оборудования – гибкое , а это значит , что станки легко переналаживаются на выпуск иной продукции. Таким образом экономический эффект оказывается положительным.

2. Номенклатура и количество единиц технологического оборудования сведено к минимуму.

3. Создается технологическая база, относительно которой ведется вся обработка детали

4. Применяется рациональная заготовка (степень точности, которой выше-8, т.е. с одной стороны ее себестоимость выше, но, с другой стороны, стоимость механообработки значительно сокращается).

5. Предполагаемое оборудование позволяет сократить количество операций.

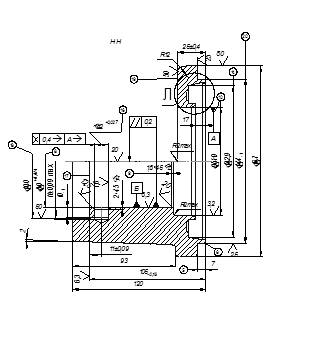

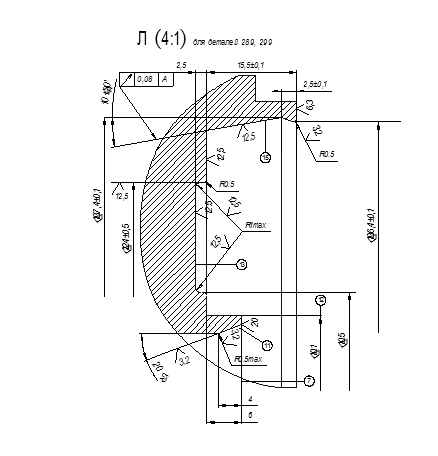

Проведем оптимизацию технологического процесса изготовления крышек. Оптимизация производится при наличии ТП обработки изделия по рабочему чертежу детали. Рабочий чертеж детали представлен в эскизном варианте на рисунках 1.2, 1.3 и 1.3а :

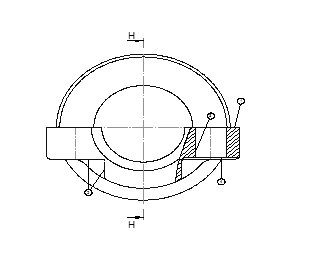

Рисунок 1.2. Эскиз детали (вид спереди).

Рисунок 1.3. Эскиз детали (разрез Н-Н).

Рисунок 1.3а. Эскиз детали (вид Л).

Представим ТП в виде последовательности обработки каждой отдельной поверхности. Для этого представим технологический процесс обработки : базовый и новый - в виде последовательных переходов для получения каждой конкретной поверхности. Данные о механообработке каждой поверхности сведем в таблицу 29, таблицу 30 (приложение 10 и 11) соответственно для базового и предлагаемого ТП.

АНАЛИТИЧЕСКИЙ РАСЧЕТ МЕЖОПЕРАЦИОННЫХ ПРИПУСКОВМинимальный припуск определяется по формуле табл.4.2 [5] с.62 , мкм:

![]() , (1.14)

, (1.14)

где ![]() –высота неровностей профиля на предшествующем переходе , определяется по справочнику [6] табл.5 , для соответствующей операции ;

–высота неровностей профиля на предшествующем переходе , определяется по справочнику [6] табл.5 , для соответствующей операции ;

![]() – глубина дефектного поверхностного слоя на предшествующем переходе определяется по справочнику [6] табл.5 , аналогично

– глубина дефектного поверхностного слоя на предшествующем переходе определяется по справочнику [6] табл.5 , аналогично ![]() ;

;

![]() - суммарное пространственное отклонение определяем по формуле( для заготовки ), мкм, определяется по формуле 1.15:

- суммарное пространственное отклонение определяем по формуле( для заготовки ), мкм, определяется по формуле 1.15:

![]() , (1.15)

, (1.15)

где r см - смещение осей отливок, отверстия как в диаметральном, так и в осевом направлении ,мкм .

При обработке корпусной детали с базированием ее по отверстиям с параллельными осями и плоскости, перпендикулярной к ним это смещение принимают равным допуску на смещение осей отверстий.

![]()

![]()

r кор- коробление отверстия как в диаметральном , так и в осевом направлении, мкм . [6] , с.192

![]() , (1.16)

, (1.16)

где ∆к- удельная величина коробления, мкм/мм, по табл.22[6], с.192

∆к=0,7-1 , принимаем 1 ,

l-наибольший размер заготовки тогда :

![]()

![]()

После сверления отверстия в заготовке имеем следующее пространственное суммарное отклонение, определяется по формуле 1.17,мкм:

![]() , (1.17)

, (1.17)

где ∆у- удельное значение увода оси , мкм/мм;

l-длина отверстия, мм;

С0-смещение оси отверстия, мкм.

По таблице 25 [6] с. 196 :

![]() .

.

Для каждой последующей операции , остаточное коробление составит, мкм:

![]() ,

,

где куточн- коэффициент уточнения формы , определяется по рекомендациям табл.22[5] с.73

![]() – суммарная погрешность определяется по формуле , мкм:

– суммарная погрешность определяется по формуле , мкм:

Погрешность установки определяем по формуле 1.18 [9, с. 74]):

![]() , (1.18)

, (1.18)

где eб – погрешность базирования, имеет место при не совмещении установочной и технологической баз, eб= 0.

eз – погрешность закрепления, мкм: по табице 4.10. [9]

e = 120 мкм.

На всех остальных переходах e = 0, так как обработка ведется за один установ.

Технологический маршрут обработки отверстия определяем , согласно рекомендациям таблице 7,[9] , он состоит из следующих операций :

1) Сверление

2) Зенкерование

3) Развертывание

Суммарное значение пространственных отклонений для заготовки :

Для операций зенкерование : D3= 0,05 ,

развертывание : D4=0,002.

r3 = 24´ 0,05 = 0,12мкм;

r4 = 0,12´ 0,002 = 0,00024мкм;

Значения параметра шероховатости Rz и глубина дефектного слоя h для всех технологических переходов обработки поверхности назначаем по таблицам 4.3 и 4.5 [6]. На основании записанных в таблице данных производим расчёт минимальных значений межоперационных припусков, пользуясь основной формулой, тогда минимальный припуск будет равен:

для сверления:![]() ,

,

для зенкерования: ![]() ,

,

для развертывания ![]()

Значение припусков занесем в таблицу 16.

В графе расчетный размер значения диаметров определяются следующим образом:

![]() (1.19)

(1.19)

зенкерование-![]()

сверление -![]() .

.

В графе предельный размер наибольшее значение получается по расчетным размерам, округленным до точности допуска соответствующего перехода. Минимальное значение предельного размера получается из максимального, за вычетом соответствующего допуска :

![]() (1.20)

(1.20)

зенкерование-![]()

сверление -![]() .

.

Максимальные предельные значения припусков ![]() равны разности наибольших предельных размеров выполняемого и предшествующего переходов, а максимальные значения

равны разности наибольших предельных размеров выполняемого и предшествующего переходов, а максимальные значения ![]() – соответственно разности наибольших предельных размеров.

– соответственно разности наибольших предельных размеров.

![]() , (1.21)

, (1.21)

![]() , (1.22)

, (1.22)

для зенкерования ![]() мм;

мм;

![]() мм;

мм;

для развертывания ![]() мм;

мм;

![]() мм

мм

Общие номинальные припуски определяем, суммируя промежуточные припуски, и записываем их значения внизу соответствующих граф.

Общие номинальные припуски определяем, суммируя промежуточные припуски, и записываем их значения внизу соответствующих граф.

![]() мкм;

мкм; ![]() мкм;

мкм;

По рассчитанным данным строим схему расположения полей допусков. Производим проверку правильности выполненных расчётов:

![]()

385 - 248= 180 - 43 = 137 мкм, верно;

138 - 122 = 43 - 27= 16 мкм, верно;

РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ НА АНАЛИТИЧЕСКУЮ ПОВЕРХНОСТЬ Ø 12Н8

Режимы резания представлены в таблице 32 (приложение 12).

Расчет режимов резания табличным путём представлен (приложении 13)

ВЫВОД

Исходя из выполненных мною расчетов по детали «Крышка» можно сделать следующие заключения: данная деталь является технологичной так как она не относится к деталям высокой точности и деталям трудно обрабатываемым, а значит ее стоимость и трудоемкость изготовления снижается. Заготовку для этой детали целесообразно изготавливать методом литья так как Ким штамповки равен 72% это выше чем у других методов получения данной детали.

Для подтверждения правильности сделанного выбора были рассчитаны следующие показатели: часовые приведенные затраты, основная и дополнительная зарплата с начислениями и учетом многостаночного обслуживания, часовые затраты по эксплуатации рабочего места, технологическая себестоимость операций, а так же проведен расчет годового экономического эффекта. В результате расчетов определен наиболее выгодный вариант изготовления детали – штамповка, так как сумма приведенных затрат была наименьшая.

Здесь же было произведено проектирование технологического маршрута обработки детали табличным методом: определена последовательность обработки детали, операционные припуски, допуски и размеры заготовки.

Расчет режимов резания и нормы времени операций определены табличным методом.

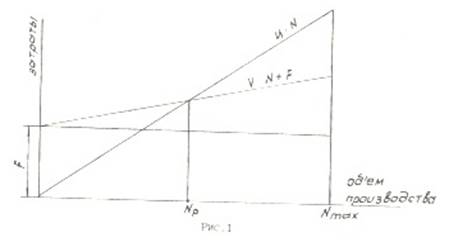

Показатели экономической эффективности от внедрения нового вида продукции представлены в (приложении 14).

Похожие работы

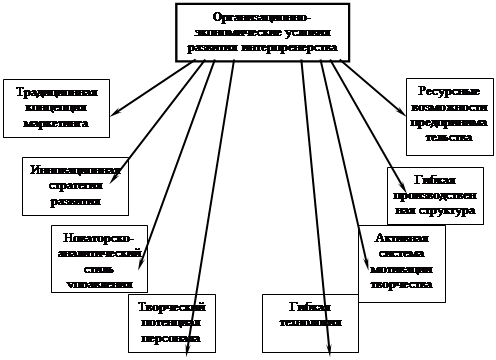

... и т.п.) предприятия; организация работ по созданию новых видов продукции во времени; обеспечение рациональной организации труда работников и необходимых условий для осуществления всего комплекса работ по подготовке производства к выпуску новой продукции; установление экономических отношений между участниками процесса создания новой техники, обеспечивающих заинтересованность ученых, инженеров ...

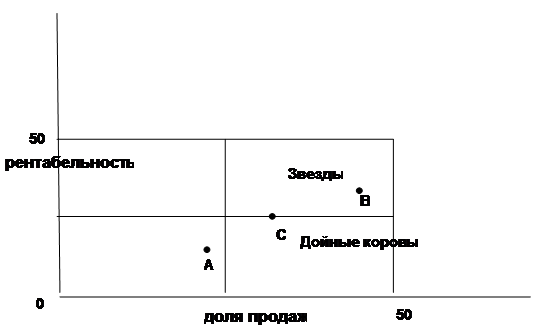

... использования нормативно-справочной литературы по экономике, организации предприятия и управлению им. Работа включает следующие разделы: 1) предварительный анализ доходности и определение объёмов выпуска новой продукции; 2) расчёт показателей производственной программы цеха; 3) расчёт потребности в оборудовании и площадях (условно считаем, что цех проектируется заново); 4) расчёт основных ...

... - разработка новых видов использования ранее выпускаемой продукции за счет ее модернизации или дополнительных приспособлений; - сокращение ассортимента выпускаемой продукции или снятия с производства продукции, не пользующейся спросом. Приступая к планированию ассортимента и разработке новой продукции, следует всегда помнить, что никакие, самые хорошо продуманные планы сбыта и рекламы не ...

... . Они получают финансирование и отдельное рабочее место – «собачью площадку». Такой тип организации используют фирмы 3M, Dow, Westinghouse, General Mills. В Российской практике, планированием новой продукции на предприятиях старой формации заняты планово-экономический, финансово-сбытовой отдел, отдел главного конструктора, отдел главного технолога, отдел, занятый НИОКР. На предприятиях, созданных ...

0 комментариев