Навигация

Характеристика Ремонтно - механического цеха

1.2 Характеристика Ремонтно - механического цеха

Организационно-производственная структура ремонтного хозяйства определяется масштабом завода и принятой формой организации ремонта. На ОАО «Русполимет» существует как общезаводские и цеховые ремонтные службы. К общезаводским подразделениям относятся отдел (управление) главного механика, ремонтно-механический цех, склад оборудования и запасных частей, цех по ремонту кольцевого и металлургического оборудования (ЦРКО И ЦРМО). Руководит ремонтным хозяйством главный механик завода через отдел главного механика, который состоит из ряда бюро: оборудования (планово-предупредительного ремонта), планово-производственного, технического и др. Отдел главного механика выполняет конструкторскую, технологическую, производственную и планово-экономическую работу для всего ремонтного хозяйства.

Ремонтно-механический цех (РМЦ) подчинен главному механику и проводит капитальный ремонт и модернизацию сложного оборудования, изготавливает запасные части, технологической оснастки и нестандартное оборудование, оказывает помощь цеховым ремонтным службам.

Структура ремонтного цеха имеет комплексный характер и обеспечивает выполнение всех ремонтных работ и их обслуживание. К числу отделении и участков РМЦ относятся демонтажное, заготовительное, механическое, слесарно-сборочное, кузнечное, сварочное, жестяницкое, восстановления деталей, окрасочное и др.

В состав цеховой ремонтной базы входят механическая мастерская, слесарный участок, ремонтные бригады, кладовая. Руководство ремонтными работами в цехах осуществляют механики цехов через мастеров и бригадиров. На большинстве заводов механики цехов административно подчинены начальникам производственных цехов. Виды и объемы выполняемых ремонтных работ в цехе обусловливаются принятой на заводе формой организации ремонта оборудования. Техническая база ремонтного хозяйства определяется Типовой системой технического обслуживания и ремонта металло- и деревообрабатывающего оборудования, а также общемашиностроительными нормативами технологического проектирования РМЦ и предусматривает количество и структуру оборудования, производственные площади, средства механизации ремонтных работ и технологию их выполнения. Состав и количество основного оборудования в ремонтном хозяйстве должны обеспечивать выполнение всех видов ремонтных работ, изготовление запасных частей и нестандартизованного оборудования, а также его модернизацию. Основное оборудование ремонтных служб - универсальные станки для обработки металла резанием (токарно-револьверные - 50%, фрезерные - 12, шлифовальные - 16% и др.)- Вспомогательное и слесарно-сборочное оборудование определяется в виде комплекта (набора). Общее количество основного оборудования в РМЦ рассчитывается исходя из трудоемкости станочных работ по ремонту установленного на заводе оборудования и эффективного фонда-времени работы одного станка при двухсменной работе, но не должно превышать 2-2,5% оборудования завода. Площадь определяется на основе компоновки отделений и помещений цеха, а также планировки оборудования и рабочих мест с учетом норм технологического проектирования вспомогательных цехов. Используют и укрупненный метод по удельной площади на единицу основного оборудования (36-46 м). Запасные детали изготавливаются в основном на универсальном оборудовании по устаревшей технологии. Слесарные же работы выполняются, как правило, вручную. Практически не используются механические шаберы, переносные шлифовальные приспособления, электрозаклепочники и пневматические ключи.

1.2.2 Анализ выполнения производственного плана

Задачами анализа являются:

Оценка степени выполнения плана производства и реализации продукции;

Определение влияния факторов на изменение этих показателей и т.д.

Объектами анализа служат:

Объем производства и реализации продукции в целом и по ассортименту;

Качество продукции;

Структура производства и реализации продукции;

Ритмичность производства и реализации продукции.

Источниками информации для анализа являются бизнес-план предприятия, оперативные планы-графики, отчетность форма № 1 “Отчет по продукции”, форма № 2 “Отчет о прибылях и убытках” и т.д.

Анализ выполнения плана по производству продукции является отправной стадией экономического анализа работы РМЦ и представлен в таблице 10

Таблица10

Выполнение плана по производству продукции.

| Показатели | 2008 год, (отчет) тыс. руб. | 2009 год, тыс. руб. | ||||

| План | Факт | Отклонение (+,-) | % к плану | % к 2008 г. | ||

| Объем реализации продукции в действующих ценах предприятия | 400 | 605 | 600 | -5 | -1,0 | 150 |

| Товарная продукция в действующих ценах предприятия, в т.ч. | 580 | 870 | 850 | -20 | -2,3 | 153,5 |

| Запчасти для станочного оборудования | 129 | 250 | 260 | +10 | 4,0 | 201,6 |

| Запчасти для проканых станов | 130 | 125 | 84 | -41 | -32,8 | 64,6 |

| Запчасти для кранов | 128 | 228 | 250 | +22 | 9,6 | 195,3 |

Из таблицы видно, что за отчетный год план по выпуску готовой продукции недовыполнен на 2,3% из-за невыполнения плана по производству продукции, а по сравнению с 2008 годом произошло увеличение выпуска готовой продукции на 153,5%. На объем товарной продукции влияет численность работающих и выработка на одного работающего.

Таблица11

Численность работающих и выработка на одного работающего.

| Показатели | 2009 год | Отклонение от плана | Выполнение плана, % | |||||

| По плану | Фактически | |||||||

| Тыс.руб. | тн. | тыс руб. | тн. | тыс. руб. | тн. | тыс. руб. | тн. | |

| Товарная продукция | 603 | 28000 | 594 | 28500 | -9 | +500 | 98,5 | 101,8 |

| Среднесписочная численность работающих, чел. | 120 | 119 | -1 | 99,2 | ||||

| Годовая выработка на одного работающего | 5,03 | 233,3 | 4,99 | 239,5 | -0,04 | 6,2 | 99,2 | 102,6 |

Из таблицы. видно, что уменьшение численности работающих составило 1 человека.

Выработка на одного работающего (в денежном выражении – млн. рублей) упала на 0,04 тыс. рублей по сравнению с планом за счет изменения цен на готовую продукцию в течение 2009 года. Выработка на одного работающего в натуральном выражении (тн) увеличилась на 6,2 тонн по сравнению с планом за счет увеличения объема производства. Важнейшим фактором, влияющим на выполнение производственной программы, является производительность основных агрегатов.

Показатели работы вертикально-фрезерного станка 6Р82Ш за 2009 год даны в таблице12

Таблица12 - Показатели работы станка за 2009год.

| Показатели | Всего по цеху | |||

| План | Факт | Отклонение | в % к плану | |

| 1 | 2 | 3 | 4 | 5 |

| Календарное время, сутки | 365 | 365 | - | 100,0 |

| Календарное время, час | 8760 | 8760 | - | 100,0 |

| Нерабочее время (кап. ремонты, плановые, текущие ремонты, дни отдыха), сутки | 125 | 113 | -12 | 90,4 |

| Номинальное время, сутки | 240 | 252 | +12 | 105,0 |

| Номинальное время, час | 5760 | 6048 | +288 | 105,0 |

| Текущие простои, час | 760 | 672 | -88 | 88,4 |

| Фактическое время, сутки | 208,3 | 224 | +15,7 | 107,5 |

| Фактическое время, час | 4999,2 | 5376 | +376,8 | 107,5 |

| Производство продукции, тн. | 15035 | 19032 | +3997 | 126,6 |

| Часовая производительность фактически, тн. | 3,007~3 | 3,540~4 | +1 | 133,3 |

| Незавершенное производство, т | 700,0 | 515,3 | 184,7 | 73,6 |

| Производительность в номинальные сутки, тн. | 62,646~63 | 75,524~76 | +13 | 120,6 |

На выполнение плана по объему производства влияют экстенсивные и интенсивные факторы работы оборудования. К экстенсивным факторам относятся:

Длительность ремонтов (капитальных, холодных и текущих);

Продолжительность простоев по другим причинам;

Сортамент продукции;

Технологические факторы и степень механизации и автоматизации.

Анализ влияния экстенсивных факторов приведен в таблице 13

Таблица13 - Влияние экстенсивных факторов по производство продукции по станку

| Показатели | Вертикально фрезерный станок 6Р82Ш |

| Продолжительность капитального ремонта, сутки по плану по отчету отклонение в сутки влияние капитального ремонта, шт. | 125 113 -12 12 х 75,5 ~ 906 |

| Продолжительность холодного ремонта, сутки по плану по отчету отклонение в сутки влияние холодного ремонта, шт. | - - - - |

| Продолжительность текущих ремонтов, сутки по плану по отчету отклонение в сутки влияние текущих ремонтов, шт. | 32 28 -4 4 х 84,96 ~ 340 |

| Всего по цеху, шт. | 1246 |

Влияние продолжительности капитального ремонта на производство продукции рассчитывается по формуле:

Вр = (Тпл - Тф) х Пф

где Вр – изменение производства продукции, тн.;

Тпл – плановая продолжительность капитального ремонта, сутки;

Тф – фактическая продолжительность капитального ремонта, сутки;

Пф – фактически произведенная продукция в номинальные сутки, тн.

Вр = (125-113) х 75,5 = 906 тн.

Влияние текущих ремонтов на производство продукции рассчитывается по формуле:

В’р = (Т’пл – Т’ф) х П’ф

где В’р – изменение производства продукции, тн.;

Т’пл – плановая продолжительность текущих простоев, сутки;

Т’ф – фактическая продолжительность текущих простоев, сутки;

П’ф – фактическое производство продукции в фактические сутки,тн.

В’р = (32 - 28) х (19032 / 224) = 4 х 84,96 = 340 тн.

К факторам интенсивных нагрузок относятся:

Изменение суточной производительности в фактические сутки;

Длительность производства.

Изменение производства продукции в зависимости от интенсивных факторов определяется по формуле:

В = (Пф - Ппл) х Тф,

где В – изменение производства продукции, тн.;

Пф – фактическая производительность стана в фактические сутки, тн.;

Ппл – плановая производительность стана в фактические сутки, тн.;

Тф – число фактических суток работы станка.

В = ((19032 / 224) – (15035/208,3)) х 224 = (84,96 – 72,18) х 224 = +2863тн.

Изменение суточной производительности в фактические сутки привело к увеличению объема производства в 2008 году.

Похожие работы

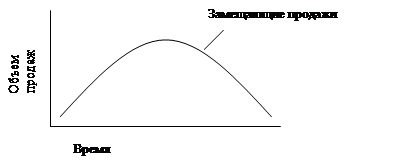

... и т.п.) предприятия; организация работ по созданию новых видов продукции во времени; обеспечение рациональной организации труда работников и необходимых условий для осуществления всего комплекса работ по подготовке производства к выпуску новой продукции; установление экономических отношений между участниками процесса создания новой техники, обеспечивающих заинтересованность ученых, инженеров ...

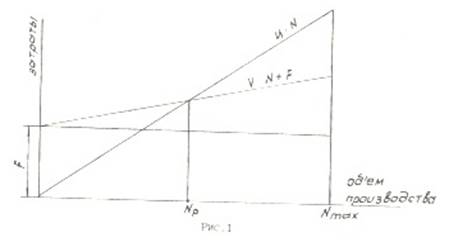

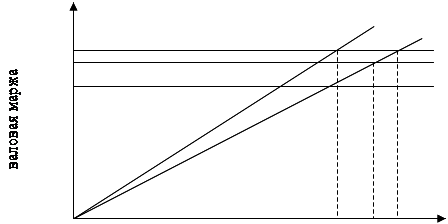

... использования нормативно-справочной литературы по экономике, организации предприятия и управлению им. Работа включает следующие разделы: 1) предварительный анализ доходности и определение объёмов выпуска новой продукции; 2) расчёт показателей производственной программы цеха; 3) расчёт потребности в оборудовании и площадях (условно считаем, что цех проектируется заново); 4) расчёт основных ...

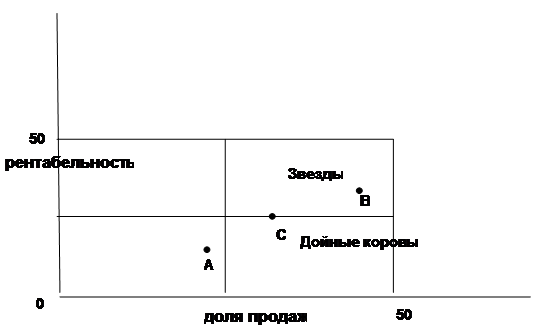

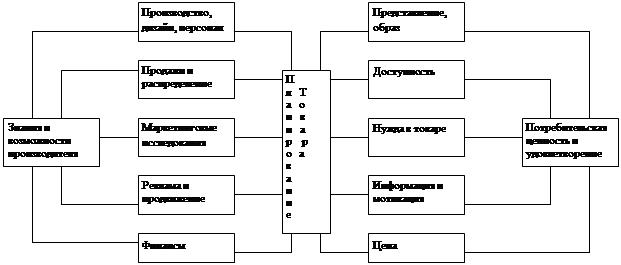

... - разработка новых видов использования ранее выпускаемой продукции за счет ее модернизации или дополнительных приспособлений; - сокращение ассортимента выпускаемой продукции или снятия с производства продукции, не пользующейся спросом. Приступая к планированию ассортимента и разработке новой продукции, следует всегда помнить, что никакие, самые хорошо продуманные планы сбыта и рекламы не ...

... . Они получают финансирование и отдельное рабочее место – «собачью площадку». Такой тип организации используют фирмы 3M, Dow, Westinghouse, General Mills. В Российской практике, планированием новой продукции на предприятиях старой формации заняты планово-экономический, финансово-сбытовой отдел, отдел главного конструктора, отдел главного технолога, отдел, занятый НИОКР. На предприятиях, созданных ...

0 комментариев