Навигация

ПРОЕКТироВАНие ПОТОчнОй ЛиНии МЕХАНической ОБРаБотКИ ДЕТАЛи

2. ПРОЕКТироВАНие ПОТОчнОй ЛиНии МЕХАНической ОБРаБотКИ ДЕТАЛи

2.1. Особенности и преимущества поточного производства

Поточное производство – это производство, при котором станки располагаются в последовательности технологических операций, установленных для деталей, которые обрабатывают на данной станочной линии.

Основные признаки поточного производства:

· прямолинейность (прямоточность) — цепное расположение рабочих мест в соответствии с последовательностью выполнения операций технологического процесса, исключающее возвратные движения изготовляемых объектов;

· непрерывность — отсутствие пролеживания обрабатываемых объектов;

· параллельность — одновременное выполнением операций (видов работ) на различных рабочих местах;

· пропорциональность — отсутствие диспропорций в производительности на взаимосвязанных операциях;

· ритмичность — выпуск в равные промежутки времени одинакового количества изделий, показателем ритмичности является равенство (кратность) отношений затрат времени на операции (tj) к количеству рабочих мест на каждой из них, т.е.

t1 / С1 ≈ t2 / С2 ≈ … tт / Ст ≈ τ,

где τ – такт поточной линии (ритм R = р * τ, где р – величина транспортной партии);

· гибкость — возможность переналаживать и перенастраивать поточные линии (участки) на изготовление различных групп изделий, полученных при классификации по конструкционно-технологическим признакам с выделением типовых представителей, являющихся основой разработки типовых технологий.

Достоинства поточного производства перед традиционными неразрывно связаны с его особенностями:

2) беспрерывность работы;

3) принцип параллельности;

4) легкость планирования процесса производства;

5) ритмичный выпуск продукции;

6) сокращение времени на производства.

2.2. Расчёт такта (τ) поточной линии

Такт поточной линии – это промежуток времени через который с поточной линии выходят готовые детали.

Такт поточной линии определяется по формуле:

τ =  , (2.1)

, (2.1)

где Фдоб – суточный фонд времени: (8х2)·60=960 мин., при 8-часовом

рабочем дне в две смены;

Вр – регламентированные затраты времени на техническое обслуживание станка, принять Вр=60 мин.;

Nдоб – суточная программа выпуска, шт.

Суточная программа выпуска рассчитывается по формуле:

, (2.2)

, (2.2)

где Nр – заданная годовая программа выпуска, шт.;

nрд – количество рабочих дней в году.

Рассчитаем суточную программу выпуска:

Nдоб = 70000 / 250 = 280 шт.

Рассчитаем такт поточной линии:

τ = (960 – 60) / 280 = 3,21

2.3. Расчёт количества оборудования, его загрузки и степени синхронизации операций технологического процесса

Расчёт количества оборудования для каждой операции проводится по формуле:

, (2.3)

, (2.3)

где nрi – расчётное число станков на і-той операции, шт.;

tштi – штучное время на і-тую операцию, мин.;

τ – такт поточной линии, мин./шт.

Округляем nрi до первого большего или ближайшего целого числа для получения принятого количества станков nпрi.

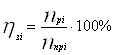

Загрузка оборудования ηзi определяется также для каждой і-той операции по формуле:

(2.4)

(2.4)

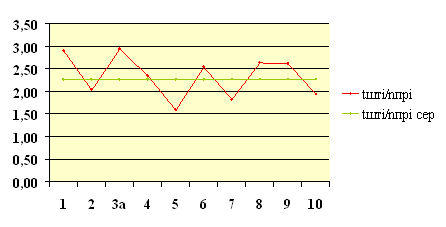

Загрузка оборудования на отдельных операциях не должно превышать 85 – 90% для создания резерва оборудования с целью создания бесперебойной работы поточной линии. В случае, если при расчётах ηзi окажется выше 85 – 90%, необходимо увеличить количество станков.

Для эффективной работы оборудования на потоковой линии необходимо, загрузка оборудования на большинстве операций было выше 60 –70%. Низкая загрузка допустима только на отдельных операциях (чаще всего – сверлильных, резьбонарезных, слесарных и т.п.). Если загрузка оборудования оказывается на большинстве операций ниже 60 – 70%, то необходимо пересмотреть годовую программу выпуска деталей и согласовать её с руководителем проекта.

В пояснительной записке необходимо привести пример расчёта количества оборудования и других показателей для одной операции, а результаты расчётов по остальным операциям ввести в Таблицу 2.1. В таблицу 2.1. вносятся также результаты расчетов степени десинхронизации операций, порядок расчёта которой приведен ниже.

Рассчитаем расчётное количество станков и определим принятого количества станков (Табл. 2.1):

nр1 = 5,70 / 3,38 = 1,69 => пnрi = 2 шт.

ηз1 = 1,69 / 2 = 0,85

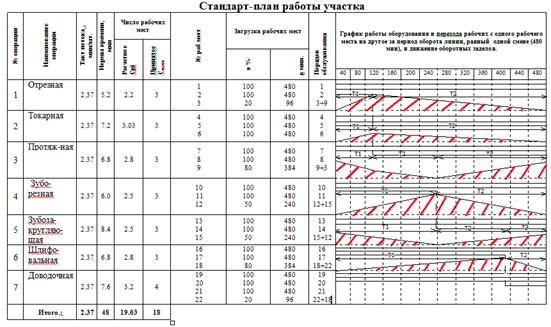

Таблица 2.1а – Расчёт оборудования на поточной линии при использовании станка типа 3а

| № операции | Наименование операции | tштi, мин. | nрi,шт. | nпрi, шт. | ηзі, % | tштi/nпрi | Степень десинхро-низации, Сі |

| 1 | Обработка отверстия и торца | 5,81 | 1,81 | 2 | 90,50 | 2,91 | 0,28 |

| 2 | Протяжка отверстия | 2,02 | 0,63 | 1 | 62,93 | 2,02 | -0,11 |

| 3а | Токарная обработка | 8,77 | 2,73 | 3 | 91,07 | 2,92 | 0,29 |

| 4 | Фрезеровка торцевой фрезой | 4,69 | 1,46 | 2 | 73,05 | 2,35 | 0,03 |

| 5 | Сверление отверстия Ø20 | 3,16 | 0,98 | 2 | 49,22 | 1,58 | -0,30 |

| 6 | Слесарная обработка | 2,53 | 0,79 | 1 | 78,82 | 2,53 | 0,11 |

| 7 | Мытьё | 1,82 | 0,57 | 1 | 56,70 | 1,82 | -0,20 |

| 8 | Термическа обработка | 5,25 | 1,64 | 2 | 81,78 | 2,63 | 0,16 |

| 9 | Внутреннее шлифование | 7,84 | 2,44 | 3 | 81,41 | 2,61 | 0,15 |

| 10 | Внешнее шлифование | 3,88 | 1,21 | 2 | 60,44 | 1,94 | -0,15 |

| Всего | 48,30 | 19 | – | 23,30 | 0,00 | ||

Таблица 2.1б – Расчёт оборудования на поточной линии при использовании станка типа 3б

| № операции | Наименование операции | tштi, мин. | nрi,шт. | nпрi, шт. | ηзі, % | tштi/nпрi | Степень десинхро-низации, Сі |

| 1 | Обработка отверстия и торца | 5,81 | 1,81 | 2 | 90,50 | 2,91 | 0,28 |

| 2 | Протяжка отверстия | 2,02 | 0,63 | 1 | 62,93 | 2,02 | -0,11 |

| 3б | Токарная обработка | 3,37 | 1,05 | 2 | 52,49 | 1,69 | -0,26 |

| 4 | Фрезеровка торцевой фрезой | 4,69 | 1,46 | 2 | 73,05 | 2,35 | 0,03 |

| 5 | Сверление отверстия Ø20 | 3,16 | 0,98 | 2 | 49,22 | 1,58 | -0,30 |

| 6 | Слесарная обработка | 2,53 | 0,79 | 1 | 78,82 | 2,53 | 0,11 |

| 7 | Мытьё | 1,82 | 0,57 | 1 | 56,70 | 1,82 | -0,20 |

| 8 | Термическа обработка | 5,25 | 1,64 | 2 | 81,78 | 2,63 | 0,16 |

| 9 | Внутреннее шлифование | 7,84 | 2,44 | 3 | 81,41 | 2,61 | 0,15 |

| 10 | Внешнее шлифование | 3,88 | 1,21 | 2 | 60,44 | 1,94 | -0,15 |

| Всего | 48,30 | 18 | – | 22,02 | 0,00 | ||

Средняя загрузка оборудования ηз сер рассчитывается по формуле:

, (2.5)

, (2.5)

где m – число операций.

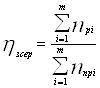

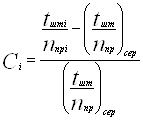

Степень десинхронизации операций рассчитывается по формуле:

, (2.6)

, (2.6)

де ![]() – рабочий такт на і-тій операции;

– рабочий такт на і-тій операции;

– средний рабочий такт поточной линии.

– средний рабочий такт поточной линии.

Средний рабочий такт поточной линии находится по формуле:

(2.7)

(2.7)

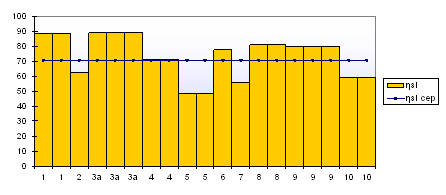

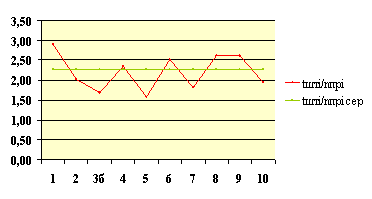

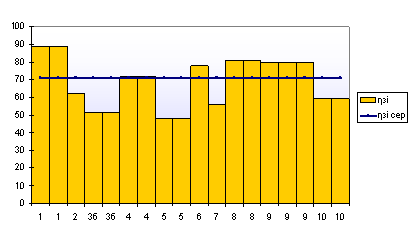

По полученным результатам строится график синхронизации операций (рисунок 2.1) и график загрузки оборудования (рисунок 2.2).

Рисунок 2.1а - График синхронизации операций

Рисунок 2.2а - График загрузки оборудования на операциях

Рисунок 2.1б - График синхронизации операций

Рисунок 2.2б - График загрузки оборудования на операциях

По степени синхронизации операций на поточной линии определяется тип поточной линии, от которого зависит организация работ и выбор транспортных средств.

Если на всех операциях степень десинхронизации не превышает –10%, то такая линия является синхронизированной непрерывно-поточной. Если хотя бы на одной операции степень десинхронизации превышает указанную величину, то такую линию называют прямо токовой или несинхронизированной.

Похожие работы

... изготовлением ограниченной номенклатуры деталей партиями, повторяющимися через определенные промежутки времени. Это позволяет использовать наряду с универсальным специальное оборудование. При проектировании технологических процессов предусматривают порядок выполнения и оснастку каждой операции. Для организации серийного производства характерны следующие черты. Цехи, как правило, имеют в своем ...

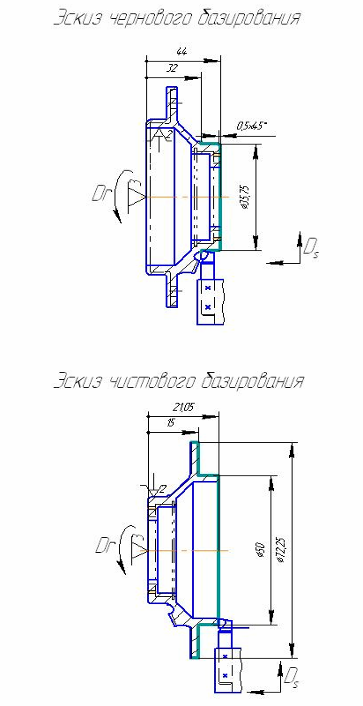

... нам необходимо придерживаться принципа сохранения баз для получения детали большей точности и исключение погрешностей переустановки. 2.6. Разработка технологического маршрута обработки детали В условиях производства разработка технологических процессов изготовления деталей производится с учетом технического и экономического принципов. В соответствии с техническим принципом проектируемый ...

... С2,…,Сm – число рабочих мест по операции. Следовательно, для изготовления шестерни необходимо применить однопредметную прерывно-поточную линию (ОППЛ). 2. Расчёт календарно-плановых нормативов ОППЛ Однопредметные прерывно-поточные линии применяются в массовом и крупносерийном типах производства, когда норма времени выполнения операций производственного процесса не равна и не кратна такту ( ...

... Исходя из выше перечисленных пунктов соответствия данной сборочной единицы всем нормам технологичности, делаем вывод о том, что конструкция рассматриваемого вала первичного в сборе является технологичной. 3.3 Разработка технологического процесса сборки Таблица 2 - Технологический маршрут сборки № операции Содержание перехода 1. На вал 1 установить стакан 17 2. Напрессовываем на вал 1 ...

0 комментариев