Навигация

Планирование поточной линии

2.5. Планирование поточной линии

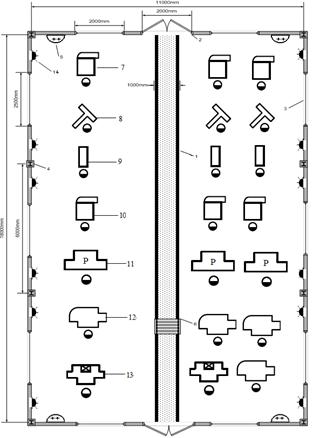

Планирование оборудования (размещения станков на плане) необходимо выполнять таким образом: на лист миллиметровой бумаги наносится сетка колонн, которая характеризуется шагом колонн и шириной прогона. Рекомендуется использовать расстояние между осями смежных колонн вдоль прогона (шаг колонн) – 6, 12 метров, а расстояние между смежными рядами колонн (ширина прогона) – 12, 15, 18, 24 метра. Наиболее распространённой является сетка 6 × 12 или 12 × 12 метров. Размеры колонн 400 × 400 мм или 400 × 600 мм, ширина капитальной стены – 400 мм; ширина оконных проёмов 3000мм.

Планирование в проекте следует начинать с угла здания. За базу отсчёта расстояния берётся ряд внешнего ряда колонн. Для планирования используются габариты станка, которые представляют собой вид станка на плане с изображением его выдвижных частей. Габариты станков размещены в специальных альбомах. Типовые габариты станков приведены в [2]. Используя типовые габариты разных станков, можно получить габариты необходимого станка.

Необходимо знать правила размещения оборудования на поточной линии:

1) Оборудование должно быть расставленным по ходу технологического процесса, согласно последовательности выполнения операций;

2) Рекомендуется, как наиболее рациональное, размещение станков вдоль прогона в один, два и больше параллельных рядов;

3) Между параллельными рядами станков необходимо предусматривать и показывать транспортные межоперационные средства;

4) Все расстояния между станками, станками и колоннами, станками и транспортными средствами должны быть взяты в соответствии с действующими нормами [1,2];

5) При размещении станков не следует стремиться разместить их симметрично по ширине прогона. При небольшом количестве станков часть площади прогона может остаться свободной. На практике она будет занята другими поточными линиями;

6) Площадь, которую занимают станки и проходы (производственная площадь участка) определяется из планирования;

7) Правильность размещения оборудования проверяется сравнением доли производственной площади из проектного планирования и нормами площади для разных групп оборудования:

а) Малые станки – 5-9 м2;

б) Средние – 10-16 м2;

в) Большие – 18-60 м2;

Производственная площадь находится путём деления площади участка на количество размещённых станков;

8) На планировании должны быть показаны основные размеры, а также линия движения детали между операциями технологического процесса. Пик линии указывает на то, что деталь обрабатывается на данном станке. Количество пиков отвечает числу операций. Если на операцию установлено несколько станков, то пик изображается только для одного из них. Линия движения детали показывает при правильном размещении оборудования на прямолинейность движения без заторов и петляний.

Планирование поточной линии для случая, рассматриваемого в курсовом проекте приведено в приложении А.

Транспортные средства на потоке должны экономить труд работников. Необходимо указать, какие основные требования к ним выдвигаются.

Рекомендуется на несинхронизированных линиях для средних и больших деталей использовать рольганг, ширина которого выбирается в соответствии с размерами детали. Стандартная ширина роликов рольгангов составляет: 300, 400, 500, 650, 800, 1000 мм. Ширина рольганга на 48 мм больше. Для малых деталей используется транспортёр, который перемещается по сигналам с рабочих мест.

На синхронизированных линиях следует использовать транспортёр.

При массе деталей больше 20 кг нужно предусматривать около рабочих мест подъёмные средства (електротельферы, кран-балки, пневматические подъёмники и другие). Условные обозначения для транспортных средств приведены в [1,2].

2.6. Построение графика-регламента работы поточной линии

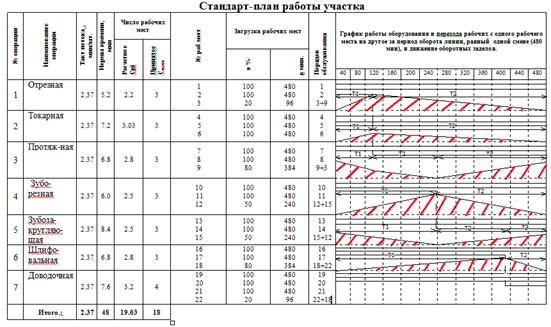

При помощи графика-регламента можно определить степень загрузки недозагруженных рабочих мест и время их работы во время периода обслуживания, определить экономически оправданное использование работников на линии и оборотные заделы, и построить графики движения последних (эпюры оборотных заделов).

Важное значение при установлении режима работы линии имеет выбор периода обслуживания линии (Т0). Его увеличение вызывает рост межоперационных оборотных заделов, в тоже время растёт возможность дозагрузки станков другими работами цеха, так как произойдёт концентрация простоев станков во времени. Опыт ряда предприятий показывает, что рационально при больших деталях (массой более 20 кг) устанавливать период обслуживания в пределах 30 минут, при средних – 1-2 часа, при малых – 4-8 часов. В данном проекте рекомендуется строить график-регламент на период обслуживания Т0 = 2 ч.

Пример построения графика-регламента поточной линии приведен на рис.2.3.

| № опе-рации | tшт, мин. | nпрi, шт. |

| Период обслуживания поточной линии Т0 , часов | Табельный № работника | |

| 1 час | 2 час | |||||

| 1 | 5,81 | 2 | 3,62 | №1 №2 | ||

| 2 | 2,02 | 1 | 1,26 | №3 | ||

| 3а | 8,77 | 3 | 5,46 | №4 №5 №6 | ||

| 4 | 4,69 | 2 | 2,92 | №7 №8 | ||

| 5 | 3,16 | 2 | 1,97 | №9 №10 | ||

| 6 | 2,53 | 1 | 1,58 | №11 | ||

| 7 | 1,82 | 1 | 1,13 | №12 | ||

| 8 | 5,25 | 2 | 3,27 | №13 №14 | ||

| 9 | 7,84 | 3 | 4,88 | №15 №16 №17 | ||

| 10 | 3,88 | 2 | 2,42 | №18 №19 | ||

Рисунок 2.3а – График-регламент работы потоковой линии и эпюры оборотных заделов

| № опе-рации | tшт, мин. | nпрi, шт. |

| Период обслуживания поточной линии Т0 , часов | Табельный № работника | |

| 1 час | 2 час | |||||

| 1 | 5,81 | 2 | 3,62 | №1 №2 | ||

| 2 | 2,02 | 1 | 1,26 | №3 | ||

| 3б | 3,37 | 2 | 2,10 | №4 №5 | ||

| 4 | 4,69 | 2 | 2,92 | №6 №7 | ||

| 5 | 3,16 | 2 | 1,97 | №8 №9 | ||

| 6 | 2,53 | 1 | 1,58 | №10 | ||

| 7 | 1,82 | 1 | 1,13 | №11 | ||

| 8 | 5,25 | 2 | 3,27 | №12 №13 | ||

| 9 | 7,84 | 3 | 4,88 | №14 №15 №16 | ||

| 10 | 3,88 | 2 | 2,42 | №17 №18 | ||

Рисунок 2.3б – График-регламент работы потоковой линии и эпюры оборотных заделов

2.7. Расчёт заделов на поточной линии

Для обеспечения беспрерывности работы поточной линии наряду с другими мерами необходимо создать ряд заделов. Внутрилинейные заделы на поточных линиях бывают: технологическими, транспортными, страховыми и оборотными.

Похожие работы

... изготовлением ограниченной номенклатуры деталей партиями, повторяющимися через определенные промежутки времени. Это позволяет использовать наряду с универсальным специальное оборудование. При проектировании технологических процессов предусматривают порядок выполнения и оснастку каждой операции. Для организации серийного производства характерны следующие черты. Цехи, как правило, имеют в своем ...

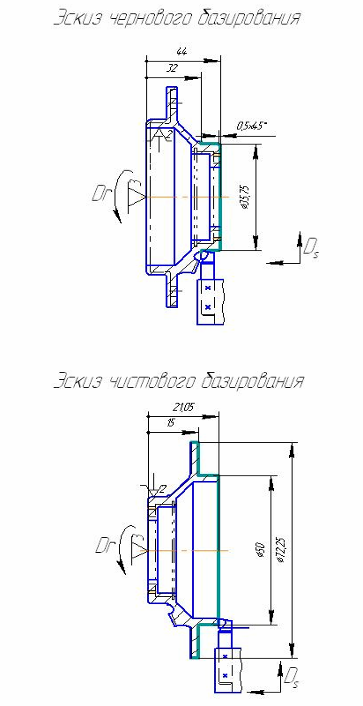

... нам необходимо придерживаться принципа сохранения баз для получения детали большей точности и исключение погрешностей переустановки. 2.6. Разработка технологического маршрута обработки детали В условиях производства разработка технологических процессов изготовления деталей производится с учетом технического и экономического принципов. В соответствии с техническим принципом проектируемый ...

... С2,…,Сm – число рабочих мест по операции. Следовательно, для изготовления шестерни необходимо применить однопредметную прерывно-поточную линию (ОППЛ). 2. Расчёт календарно-плановых нормативов ОППЛ Однопредметные прерывно-поточные линии применяются в массовом и крупносерийном типах производства, когда норма времени выполнения операций производственного процесса не равна и не кратна такту ( ...

... Исходя из выше перечисленных пунктов соответствия данной сборочной единицы всем нормам технологичности, делаем вывод о том, что конструкция рассматриваемого вала первичного в сборе является технологичной. 3.3 Разработка технологического процесса сборки Таблица 2 - Технологический маршрут сборки № операции Содержание перехода 1. На вал 1 установить стакан 17 2. Напрессовываем на вал 1 ...

0 комментариев