Навигация

Анализ технологических схем производства толстого листа

2. Анализ технологических схем производства толстого листа

Толстолистовые станы развиваются по пути изменения числа клетей от одно клетьевых к многоклетьевым- уменьшения толщины прокатываемых листов. Толстолистовые станы по числу клетей подразделяются на одно-, двух-, трех-, и четырехклетьевые.

Наибольшее распространение для прокатки толстолистовой стали получили двухклетьевые станы с расположением рабочих клетей друг за другом. Первая клеть является черновой, а вторая- чистовой.

Производительность таких станов больше производительности одноклетьевых. Листы получаются лучшего качества, так как чистовая клеть работает на подкате, очищенном от окалины в черновой клети. Кроме того, при прокатке листовой стали в черновой и чистовой клетях увеличивается продолжительность службы валков и, следовательно, уменьшается число их перевалок [2].

Рассмотрим существующие технологические схемы производства толстого листа из стали марки 18Х12Н10Т.

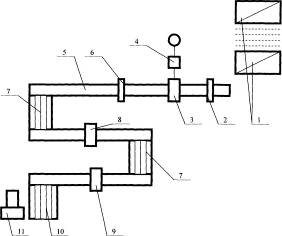

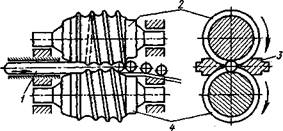

Одноклетьевой стан дуо «3500» (рис.2.1) предназначен для прокатки листов толщиной 12...120 мм, шириной 1200...3000 мм и длинной до 12000 мм из слитков массой 4,7...7,4 т. Валки диаметром 1200мм приводятся во вращение от двух электродвигателей мощностью 2680 кВт каждый через шестеренную клеть и редуктор.

Для нагрева слитков или подкатов установлены семь печей камерного типа с выдвижным подом, перед клетью расположен механический окалиноломатель. Прокатная клеть оборудована кантователями и манипуляторами. На линии потока раската готового профиля установлены гильотинные и дисковые (кромкообрезные) ножницы, роликовая правильная машина.

Технологический процесс прокатки на стане следующий. Нагретые до температуры прокатки слитки из печей подают краном на стан. Перед приемным рольгангом стана установлен механический окалиносбиватель с цепями. Клещами крана горячий слиток подвозят к окалиносбивателю, который цепями снизу сбивает поверхностный слой окалины на нем. Затем слиток подают к клети и прокатывают при одновременном удалении окалины с его верхней поверхности.

Прокатку производят за несколько проходов по длине слитка для снятия конусности, затем в поперечном направлении до получения необходимой ширины. После этого прокатывают лист до конечной толщины только по длине раската. В первых двух-четырех проходах процесс прокатки для снятия конусности осуществляют при обжатиях по 20 мм. За один проход, при прокатке в поперечном направлении (10-16 проходов) за один проход обжимают лист на 13-15 мм, в остальных 20-25 проходах при продольной прокатке обжатия за один проход принимают в пределах 5-9 мм; последние два прохода стремятся осуществить при обжатиях не более 2-З мм, чтобы уменьшить разнотолщиность готового листа.

Полученный раскат поступает к гильотинным ножницам, которые осуществляют рез головной и донной частей листа. Далее в потоке раскат (толщиной до 60 мм) подвергают правке. После этого раскат поступает к дисковым ножницам, которые осуществляют рез кромок.

Рис.2.1. Схема расположения оборудования толстолистового стана «3500»: 1-нагревательные печи; 2- механический окалиноломатель; 3- прокатная клеть; 4- шестереная клеть; 5- рольганг; 6- ножницы поперечной резки; 7- шлепперы; 8-правильная машина; 9- дисковые ножницы; 10- карманы готовой продукции; 11- ножницы для порезки бракованных листов.

Наличие поверхностных и внутренних дефектов листа контролируют на складе готовой продукции при помощи ультразвукового дефектоскопа [4].

Основные недостатки стана «3500»: отсутствие рольганга между печами и окалиносбивателем; для порезки головной и донной части листа применяются гильотинные ножницы.

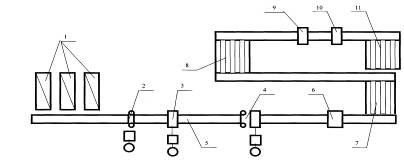

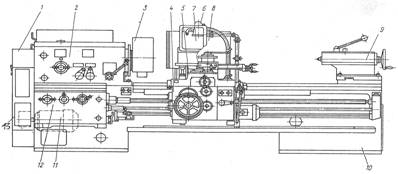

Трехклетьевой стан 2800 (рис.2.2) предназначен для прокатки листовой стали толщиной 8-100 мм, шириной 2500 мм и длиной до 20 м. исходным материалом являются слябы толщиной 125-250 мм, шириной 700-1600 мм, длинной 2500-6000 мм и массой до 12 т. Слябы нагреваются в трех трехзонных методических печах с торцевой посадкой и выдачей.

Стан имеет клеть с вертикальными валками диаметром 1000 мм, длинной бочки 700 мм, с нижним приводом от электродвигателя мощностью 850 кВт с числом оборотов 0-70-120 в минуту.

В качестве черновой клети применена дуо-реверсивная клеть с валками диаметром 1150 мм и длиной бочки 2800 мм. Каждый валок этой клети приводится во вращение от отдельного электродвигателя постоянного тока мощностью 2950 кВт с числом оборотов в минуту 0-30-60 со стороны входа и выхода клети установлены манипуляторы для правильной задачи раската в валки. Клеть также оборудована устройством для удаления окалины с поверхности прокатываемой полосы водой под давлением (гидросбив).

Чистовая клеть стана «2800» является универсальной клетью кварто. С передней стороны клети имеются два вертикальных валка для обработки боковых кромок, что снижает отходы при обрезке боковых кромок прокатных листов. Размеры горизонтальных валков: диаметр рабочих 800 мм, опорных 1400 мм, длина бочки 2800 мм. Рабочие валки приводятся во вращение от электродвигателя постоянного тока мощностью 7360 кВт, числом оборотов в минуту 0-80-160 через зубчатую муфту удлиненного типа, шестеренную клеть и универсальные шпиндели.

Валки вращаются в роликовых конических подшипниках. Верхний рабочий и верхний опорный валки уравновешиваются гидравлическими плунжерами, расположенными в подушках валков. Размеры вертикальных валков: диаметр 700мм, длина бочки 1500 мм. Они приводятся во вращение от двух вертикальных электродвигателей мощностью 200 кВт каждый через цилиндрический редуктор. Валки смонтированы в роликовых подшипниках, расположенных в каретках, которые передвигаются при помощи нажимных механизмов.

Технологический процесс прокатки стали 18Х12Н10Т на трех клетьевом стане 2800 следующий. Слитки или слябы, поступающие на склад, осматривают и подвергают огневой зачистке для удаления поверхностных дефектов. Затем они поступают в нагревательные печи, в которых их укладывают в определенном порядке в соответствии с размерами печи. Нагретые слябы подают к первой клети, где осуществляют их обжатие в поперечном направлении. Величину обжатия принимают из расчета нарушения сплошности окалины, которую здесь же удаляют с помощью гидросбива. Кроме разрушения и удаления окалины, в первой клети задают ширину сляба с таким расчетом, чтобы при прокатке его во второй клети в поперечном направлении ширина готового листа была бы обеспечена без больших отклонений от нужного размера. Периодическая прокатка раската с обжатием в вертикальных валках обеспечивает получение хорошей кромки. Во второй клети первоначально осуществляют поперечную прокатку сляба (3-5 проходов) до получения номинальной ширины листа плюс припуск (120-160) на обрезку кромок. Затем раскат поворачивают в горизонтальной плоскости на 90° с помощью поворотного рольганга, центрируют манипуляторами линейками и задают в валки этой клети для прокатки листа только в поперечном направлении.

После чистовой универсальной клети готовые листы поступают к машине горячей правки. Отсюда с помощью шлепперов и двух секционных стеллажей, оборудованных транспортерными цепями роликового типа, листы передают на другую линию потока металла. В начале второй линии установлены инспекторские столы, где происходит процесс охлаждения и контроля качества прокатанного листа. Инспекторский стол оборудован кантователем листов, осуществляющим его поворот на 180° в вертикальной плоскости. На линии рольганга установлены разметочный стол и гильотинные ножницы с манипуляторами для поперечной резки листа. Затем толстолистовую сталь на дисковых ножницах продольной резки режут на окончательные размеры и передают на склад готовой продукции для последующей термообработки [2].

Основной недостаток рассмотренной схемы прокатки листа заключаются в том, что для порезки листа применяются ножницы гильотинного типа.

Рис.2.2 План расположения оборудования трехклетьевого толстолистового стана «2800»:

1- нагревательные печи; 2- клеть с вертикальными валками; 3- черновая двухвалковая реверсивная клеть; 4- чистовая универсальная четырехвалковая клеть; 5- рольганг; 6- правильная машина; 7- шлеппер; 8- кантователь; 9- ножницы с наклонными ножами; 10- дисковые ножницы; 11- листоукладчик.

3. Предлагаемая технологическая схема прокатки

Предлагаемая технологическая схема прокатки листа 17x2100 мм из стали 18Х12Н10Т в условиях ЛПЦ-1 ОАО «АМЗ», аналогична схеме прокатки, описанной в пункте 1 (рис. 1.1). Выбранная схема прокатки отличается тем, что вместо нереверсивного трехвалкового стана «2850» будет установлен четырехвалковыи реверсивный стан «2800», на котором можно осуществлять прокатку более широкого числа марок сталей и профилеразмеров.

Операция нагрева остается без изменения, а процессы правки и порезки листов после прокатки на стане 2800 будут производить на более современных и производительных агрегатах, в отличие от существующих на стане 2850.

Для увеличения производительности по выпуску сутунки, а также для повышения безопасности труда на участке листоотделки, необходимо перенести участок по порезке сутунки в IV пролет цеха.

Похожие работы

... значительно снижается время на отрезной операции и время обработки, что в конечном итоге дает хорошую экономическую выгоду, за счет снижения себестоимости детали. 5. Прохождение технологического процесса изготовления детали по цехам предприятия. Данная деталь (винт) производится из заготовки, изготовленной путем проката. 5.1 Прокатное производство Сущность процесса Прокатке подвергают ...

... 868 1242 2 2,8 1,7 40 1,1 1,67 1242 2074 3 1,7 1,2 30 0,5 1,43 2074 2966 4 1,2 1,0 15 0,2 1,18 2966 3474 1.5. Технологический процесс производства Горячекатаная полоса в рулонах массой 30 т поступает в цех холодной ...

... разработку тех. процессов, повысить качество этих разработок, сэкономить время и сократить затраты на технологическую подготовку производства. Разработка технологического процесса включает в себя следующие этапы [7]: - определение технологической классификационной группы детали; - выбор по коду типового технологического процесса (выбор метода получения детали); - выбор ...

... зубчатого венца, задиры по торцу Замена червячного зубчатого венца (напресовка новой втулки с последующим фрезерованием зубьев) Все остальные детали являются годными к дальнейшей эксплуатации. 5. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА ДЕТАЛИ 5.1 Сведения о ремонтируемой детали, выбор способа ремонта и его обоснование В процессе дефектации были выбракованы некоторые детали. Одна ...

0 комментариев