Навигация

Определение расхода энергоносителей, валков и вспомогательных материалов

10. Определение расхода энергоносителей, валков и вспомогательных материалов

При производстве проката важное значение имеет знание затрат на производство того или иного вида проката. Эти издержки производства называются себестоимостью. В себестоимость 1 т готового проката входят расходы металла, топлива, электроэнергии, воды, валков, смазочных материалов, огнеупоров и прочие расходы. Расход металла зависит от марок прокатываемых сталей, сортамента конечной продукции, типа прокатного стана и складывается из потерь металла на угар в нагревательных печах и во время прокатки, а также потерь на обрезь, отбор на контрольные пробы, брак, недокаты.

Расход металла на стане определяется расходным коэффициентом, который представляет отношение количества металла, необходимого для производства 1 т готового проката к 1т готового проката.

При прокатке толстых листов расходный коэффициент равен для кипящей углеродистой стали - 1,18-1,23; для спокойной углеродистой стали - 1,20-1,25; для низколегированной стали — 1,20-1,27. [4]

При определении расхода топлива учитывается тип нагревательных устройств, их конструкция, форма и размеры нагреваемого исходного металла, температура посадки и его выдачи. Для методической трёхзонной печи расход топлива равен ![]() на 1 тонну нагреваемого металла.

на 1 тонну нагреваемого металла.

При прокатке на расход электроэнергии с учётом типа прокатного стана, схемы прокатки, энергоемкости прокатываемого профиля и других факторов равен ![]()

Вода в прокатных цехах расходуется на различные технологические операции, такие как охлаждение нагревательных устройств, удаление окалины с поверхности металла, смыв окалины, охлаждение валков и подшипников скольжения, приготовление травильных растворов, смазочноохлаждающих жидкостей, электролитов и др. Расход воды равен ![]()

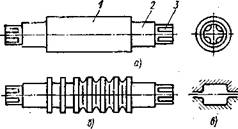

В процессе производства проката валки прокатных станов изнашиваются. Их износ зависит от ряда факторов: сортамента прокатной продукции, качества изготовления валков, числа переточек валков, применяемой, системы калибровки или профилирования, температурного режима работы валков и др. Расход валков относят к одной тонне годного проката. Существенное изменение расхода валков возможно в результате восстановления изношенных валков различными способами. Данные о расходе валков, приведены в табл.

Таблица 10.1

Расходе валков

| Стан | Количество прокатанного металла между переточками, т | Число переточек одного валка, ед | Число валков, шт/г. | Расход валков, кг/т |

| Кварто -2800 | 3000-10000 | 10-50 | 25 | 1,25 |

Расход смазочных материалов зависит от типа прокатного стана, конструкции отдельных его узлов и механизмов. Расход смазочных материалов, равен 0,04 кг/т.

Огнеупорные изделия в прокатных цехах используют для ремонта различных нагревательных печей. Величина расхода огнеупоров, количества огнеупоров в кг на тонну проката, для нагревательных методических печей 0,6 кг/т.

11. Методы контроля и управления качеством продукции

Основные виды и причины брака из-за нарушения технологии нагрева, а также меры по устранению и предупреждению их приведены в таблице 11.1.

Таблица 11.1

Основные виды и причины брака металла и меры по их устранению и предупреждению

| Вид дефекта, брака | Причины брака | Меры по устранению и предупреждению дефекта. |

| Недогрев слитков, слябов (визуально). | а) низкая температура по зонам печи б) недостаточное время пребывания металла в печи. | а) повышение температуры печи по зонам, увеличением расхода топлива б) снижение темпа выдачи слитков. |

| Неравномерный нагрев металла по толщине или длине (визуально). | а) непрогретая монолитная подина после длительной остановки печи б) недостаточная выдержка металла в томильной зоне в) чрезмерный подсос наружного воздуха через боковые окна | а) дополнительный подогрев томильной зоны; б) изменение темпа выдачи металла из печи в) повышение давления газов в печи. |

| Пережог металла в печи (визуально). | а) высокие температуры по зонам печи б) нагрев в чрезмерно окислительной атмосфере печи. | а) устранение превышения температур в зонах печи; б) проверить состояние форсунок и режим сжигания топлива. |

Контроль нагрева металла

При остановках стана необходимо снизить температуру по зонам печи, чтобы не допустить перегрева и обезуглероживания металла. При остановке стана от 40 до 60 мин. температура по зонам снижается на 50-100 °С; при остановке стана от 1 до 4 часов температура по зонам снижается на 20 -300 °С. Рабочая температура печи должна быть восстановлена за 30 - 60 мин. до начала прокатки в зависимости от массы слитка и продолжительности простоя стана (слитки V типа греть не менее 40 мин., слитки I типа не менее 50 мин.).

За работой горелок должно быть установлено постоянное наблюдение обслуживающего персонала, горелки должны работать равномерно, давая ровный факел. Факел должен быть светло- желтым, слегка коптящим. При засорении горелочных отверстий или закоксовании носика горелки, горелку следует прочистить или заменить.

Прокатка листов

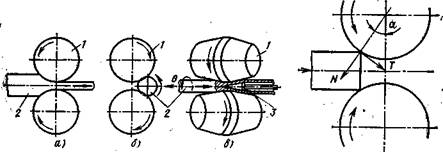

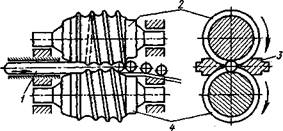

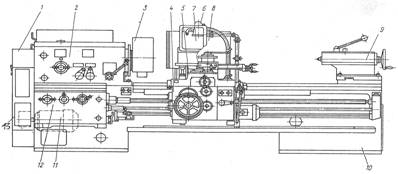

Прокатка слитков и слябов производится на стане кварто "2800".

Замер температуры конца прокатки слитков и слябов производится при помощи переносного ручного и стационарного автоматического пирометра ОППИР-017 ГОСТ 8335.

Температура начала прокатки определяется после удаления окалины, т.е. после второго -четвёртого пропуска для углеродистых марок стали и после второго - шестого пропуска для конструкционных марок стали. Температура начала прокатки должна быть не менее 1180 °С и 1150 °С соответственно для слитков и слябов, которая обеспечивается температурой нагрева металла в печи и выборочно контролируется при помощи переносного автоматического пирометра ОППИР-017. Непрогретые, а также остывшие слитки и слябы к прокатке не допускаются.

Температура конца прокатки слитков и слябов, должна быть не выше 1000°С но не ниже 900°С. Температура конца прокатки не ниже 850°С. Температура в последнем пропуске перед проглаживанием.

Температура конца прокатки замеряется выборочно на листах каждой плавки. Если плавка прокатывается на несколько профилей, замер температуры конца прокатки производится на каждом профиле листов.

В процессе прокатки валки непрерывно охлаждаются водой. Количество подаваемой воды должно регулироваться старшим вальцовщиком в зависимости от темпа прокатки и длины лис

тов. В случае перерывов в прокатке, в зависимости от их продолжительности, количество подаваемой воды для охлаждения валков сокращается или подача ее совсем прекращается. Температура оборотной воды должна быть не более 30 °С, содержание в ней масел не более 50 мг/л. Взвешенные вещества крупностью до 40 мкм должны составлять 50-100 мг/л. Контроль за состоянием оборотной воды производится работниками экологической лаборатории. В случае превышения допустимых норм, необходимо остановить стан до устранения повышенной загрязненности.

Очистка поверхности раската от окалины производится в процессе прокатки гидросбивом с задней стороны рабочей клети. Во избежание образования холодных концов, что может привести к порче валков, при прокатке листов толщиной от 8 до 12 мм включительно, включение гидросбива производится кратковременно. Для предупреждения образования царапин на нижней стороне листов проводки среднего и нижнего валков должны быть подобраны по высоте. Все неровности проводок обязательно зачищаются наждачным камнем.

Замер толщины производится периодически ручным толщиномером с ценой деления 0,1 мм.

Прокатка листов производится на минусовых допусках по толщине при этом необходимо учитывать: - выработку валков (таблица 11.2).

На протяжении смены производится периодическая проверка:

- выработки валков;

- ширины листов.

По мере необходимости производится проверка температурной усадки металла (таблица 11.3).

Таблица 11.2

Допускаемые отклонения по толщине листов и допускаемая выработка, мм

Таблица 11.3

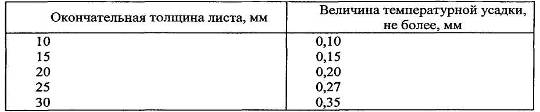

Припуски на температурную усадку по толщине листа при прокатке

Отделка листов

Все листы после прокатки проходят горячую правку на роликовой машине. Листы свыше 30 мм не правятся. Загнутые концы листов перед задачей в машину должны выправляться.

Во избежание образования вмятин при правке, не допускается задача в машину листов с загрязненной поверхностью.

Листы с дефектами: местные утолщения, складки, загнутые кромки,- править только после удаления последних.

После охлаждения контролер ОТК производит осмотр листов с обоих сторон, замеряет толщину листов с учетом температурной усадки согласно таблице 11.4 и отмечает дефектные места.

Таблица 11.4

Величина температурной усадки листов по толщине, мм

РАЗМЕТКА, ПОРЕЗКА, КЛЕЙМЕНИЕ И ЗАЧИСТКА ЛИСТОВ

Разметка листов под порезку производится на разметочной машине согласно заказу с учетом температурной усадки металла (см. таблицы 11.5, 11.6). При разметке листов правая кромка размечается, а величина обрези с левой кромки определяется периодически проверкой ширины не обрезного листа.

Таблица 11.5

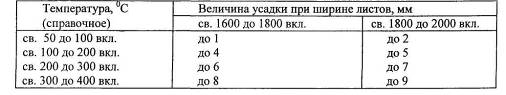

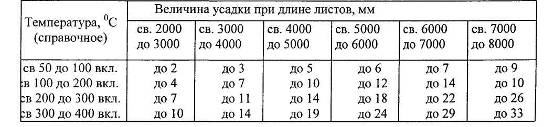

Величина температурной усадки листов по ширине

Таблица 11.6

Величина температурной усадки листов по длине

Разметка листов из слитков спокойной стали производится в следующем порядке:

- при нормальной толщине раската в донной части разметка начинается с донной части;

- донная обрезь должна быть минимально необходимой при условии отсутствия закатов, расслоения и выхода листов по заказу;

- в случае выхода толщины донного конца раската за пределы минусового допуска разметка начинается с головной части раската;

- обрезка головной части раската производится по заплечикам;

- боковая обрезь для листов, прокатанных из слитков всех типов и слябов, должна быть минимальной, обеспечивать полное удаление кромочного заката, не менее 35 мм на сторону;

- длина боковой обрези должна быть не более 1700 - 1900 мм.

Отходы листов, образующиеся от вырезки дефектов длиной менее 2-х метров называются дополнительной обрезью и относятся на расходный коэффициент по производству толстого листа.

Торцевая обрезь листов, прокатанных из слябов, определяется из условия полного удаления заката. ,

Определение механических свойств металлопроката производится неразрушающим методом контроля на листах испытанием образцов в условиях ЦЗЛ.

Разметка образцов для механических испытаний в условиях ЦЗЛ, производится контролером ОТК согласно ГОСТ 7564 и таблицам 13 и 14, причем образец на растяжение берется на расстоянии 1/4 ширины раската от центра его. Образец на испытание ударной вязкости берется рядом с образцом на расстояние, но в пределах зоны средней трети полуширины листа. Образцы для испытания на изгиб, макро и на величину зерна берутся рядом с разрывным и ударным образцами согласно рисунка 11.1. Для спектрального анализа отбирают 3 образца, у края, середины и 1/2 полуширины листа. Количество листов, отбираемых от партии для проверки качества металла, определяется стандартами на виды продукции. От каждого контрольного листа берется только по одному комплекту образцов для механических испытаний.

При необходимости уточнения химического состава стали производится контроль в готовом листе. Метод отбора проб для определения химического состава стали по ГОСТ 7565. Отбирают одну пробу от листа. Для характеристики химического состава плавки количество контрольных листов - 3. В случае поступления плавки с отметкой в отвесной "аварийная" контроль химического состава в готовом листе обязателен.

Порядок, количество и размеры проб, отбираемых от каждой партии плавки и листа, в зависимости от марки стали и назначения приводится в таблицах 11., предназначенном для сварных конструкций, массовая доля углерода не должна превышать 0,22 % согласно ГОСТ 14637. Для судостроительной стали отбирается на механические испытания один лист наибольшей толщины, входящий в партию. Вырезка проб производится от листов при температуре не выше 100 °С. Замер температуры производится визуально. Пробы от листов, прокатанные толщиной до 16 мм вырезаются в потоке (сырые). В случае, когда отбор проб производится огневой резкой, пробы отбираются с до пуском + 50 мм к размеру проб. На всей поверхности проб не должно быть "наплывов," образовавшихся в результате огневой резки.

После вырезки один комплект проб для механических испытаний направляется в механическую лабораторию. При получении неудовлетворительных результатов по какому-либо

показателю, по нему проводят повторные испытания на удвоенном количестве листов. При получении неудовлетворительных результатов повторных испытаний допускается проводить сплошной контроль по показателям, по которым эти испытания не выдержаны. Допускаются применение неразрушающих, в том числе статистических методов контроля проката.

Каждый лист клеймится на клеймовочной машине в соответствии с ГОСТ 7566. Маркировка наносится на расстоянии не более 200 мм от конца листа. Знак маркировки включает:

- товарный знак изготовителя, номер бригады;

- марку стали;

- номер плавки;

- номер партии;

- толщину листа;

- знак ТМ (поставка по теоретической массе);

- листы котельных марок стали, дополнительно маркируются присвоенным номером листа.

- Листы с необрезной кромкой клеймятся вручную:

При изготовлении листов из стали для судостроения под надзором Регистра на каждом листе клеймо должно содержать следующие сведения:

-наименование или товарный знак завода;

-Р С (клеймо Регистра) и марку стали (например, Р С А);

-номер плавки, партии;

Дефекты на поверхности листов: плены, трещины, вкаты, неметаллические включения подлежат зачистке, если глубина их залегания не выводит лист за пределы допускаемых отклонений по толщине.

Проверка глубины зачистки производится контролером ОТК глубиномером с точностью 0,01 мм ГОСТ 7470. Если глубина зачистки выводит лист за пределы допусков по толщине, лист назначается на последующую порезку, или переводится во второй сорт, или бракуется. Заварка дефектов на листах толщиной свыше 30 мм допускается.

Контроль качества отделки

На лобовых и кромочных ножницах обрезка листов должна производиться по линии разметки. Геометрические размеры листов (толщина, ширина, длина), периодически контролируются при осмотре. Предельные отклонения листов по толщине, ширине и длине должны соответствовать требованиям ГОСТ 19903.

Толщина листов замеряется листовым микрометром с точностью 0,01 мм ГОСТ 6507 и штангенциркулем ШЦ-11-160-0,1 ГОСТ 166. Длина и ширина листов - рулеткой с ценой деления 1 мм ГОСТ 7502.

На первом листе новой плавки контролируется правильность набора клейма и четкость клеймения. На остальных листах контроль производится периодически.

После порезки осматриваются кромки листа. На кромках не допускаются следующие дефекты: расслоение, трещины-расщепления, рваная или затянутая кромка. Для конструкционных марок сталей поставляемых по ГОСТ 1577, требования по макроструктуре гарантируется без проведения лабораторного контроля. После порезки на ножницах гильотинного типа с многократным резом допускаются зазубрины высотой не более 3 мм. Допускаются отдельные волосовины и трещины напряжения на кромках листов глубиной не более 2 мм и длиной не более 25 мм. Величина их измеряется при помощи приспособления с индикатором часового типа и штангенциркуля с ценой деления 0,1 мм ГОСТ 166 или шаблона. При обнаружении волосовин и трещин напряжения на кромках глубиной

более 2 мм и длиной более 25 мм производится порезка листа для удаления дефектов на меньший размер.

Отклонение от плоскостности листов контролируется с помощью специальной метровой линейки по методике ГОСТ 26877. Линейка при замерах прикладывается к листу в разных направлениях по всей площади. Величина отклонения от плоскостности определяется с помощью ступенчатого калибра по наибольшему расстоянию между поверхностью металлоконструкции и плоскостью линейки. В случае отклонений от плоского состояния, превышающих опустимые, лист направляется на повторную правку или переводится во второй сорт.

Метрологическое обеспечение

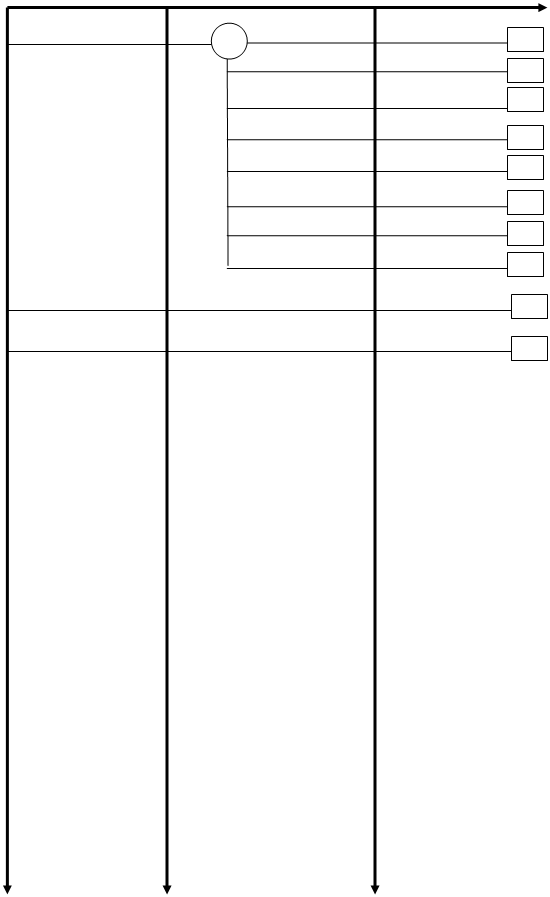

Метрологическое обеспечение процесса производства толстолистового проката представлено в таблице 11.7

Таблица 11.7

Метрологическое обеспечение

Продолжение таблицы 11.7

Список использованной литературы

1. Ефименко С.П. Вальцовщик листопрокатных станов. - М.: Металлургия, 1970. - 349 с, ил.

2. Полухин П.И. Технология процессов обработки металлов давлением. - М.: Металлургия, 1988. -407 с, ил.

3. Производство толстолистового проката на стане «2850». Технологическая инструкция ТИ 123-1П, ГЛ 1-2000(Ю.И. Ловягин, З.Х Шакиров) - Аша; Ашинская типография Челябоблуприздата,2000-120с.

4. Бахтинов В.Б. Технология прокатного производства. - М.: Металлургия, 1978. - 488 с, ил.

5. Краузе Г.Н. Оборудование прокатных станов. - Ленинград: Государственное научно-техническое издательство машиностроительной литературы, 1963. - 267 с, ил.

6. Королев А.А., Механическое оборудование прокатных цехов. - Изд. 3-е. М.: Металлургия, 1965. - 584 с, ил.

7. Соколов Л.Д., Пряхин В.А. Расчеты деталей металлургического оборудования. - М.: Металлургия, 1983. - 175 с, ил.

8. Лахтин Ю.М. Металловедение и термическая обработка металлов. - М.: Металлургия, 1977. - 406 с, ил.

9. Целиков А.И. Теория расчета усилий в прокатных станах. - М.: Металлургия, 1962. - 493 с, ил.

10. Дубинский Ф.С., Крайнов В.И. Расчет энергосиловых параметров процесса прокатки с применением ЭВМ: Учебное пособие по курсовому и дипломному проектированию. - Челябинск: ЮУрГУ, 1994. - 57с.

11. Королёв А.А. Конструкция и расчёт машин и механизмов прокатных станов. - М.: Металлургия, 1969. - 464 с, ил.

12. Королёв В.В. Управление процессами прокатного производства. — М.: Металлургия, 1986. - 232 с, ил.

13. Чистякова М.Ф. Методические указания по курсовому и дипломному проектированию. - Челябинск: ЧПИ, 1988. - 33 с.

14. Глухов В.В., Метc А.Ф. Экономика прокатного производства. - Ленинград: Издательство ленинградского университета, 1979. - 131 с, ил.

Похожие работы

... значительно снижается время на отрезной операции и время обработки, что в конечном итоге дает хорошую экономическую выгоду, за счет снижения себестоимости детали. 5. Прохождение технологического процесса изготовления детали по цехам предприятия. Данная деталь (винт) производится из заготовки, изготовленной путем проката. 5.1 Прокатное производство Сущность процесса Прокатке подвергают ...

... 868 1242 2 2,8 1,7 40 1,1 1,67 1242 2074 3 1,7 1,2 30 0,5 1,43 2074 2966 4 1,2 1,0 15 0,2 1,18 2966 3474 1.5. Технологический процесс производства Горячекатаная полоса в рулонах массой 30 т поступает в цех холодной ...

... разработку тех. процессов, повысить качество этих разработок, сэкономить время и сократить затраты на технологическую подготовку производства. Разработка технологического процесса включает в себя следующие этапы [7]: - определение технологической классификационной группы детали; - выбор по коду типового технологического процесса (выбор метода получения детали); - выбор ...

... зубчатого венца, задиры по торцу Замена червячного зубчатого венца (напресовка новой втулки с последующим фрезерованием зубьев) Все остальные детали являются годными к дальнейшей эксплуатации. 5. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА ДЕТАЛИ 5.1 Сведения о ремонтируемой детали, выбор способа ремонта и его обоснование В процессе дефектации были выбракованы некоторые детали. Одна ...

0 комментариев