Навигация

Расчет энергосиловых параметров

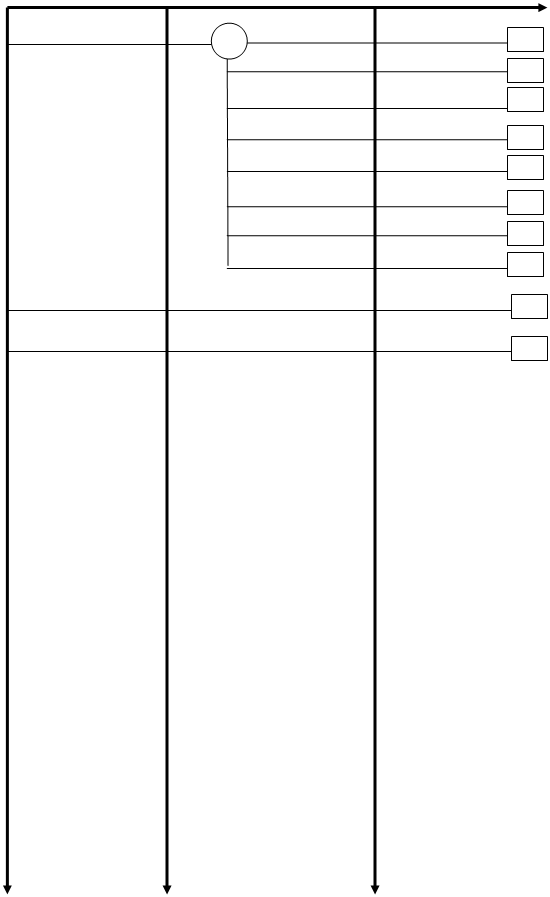

7. Расчет энергосиловых параметров

Произведем расчет энергосиловых параметров (ЭСП) для 3-го прохода, так как в первых двух проходах происходит снятие конусности слитка.

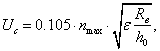

Среднюю скорость деформации рассчитываем по формуле А. И. Целикова

(7.13)

(7.13)

![]()

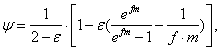

Находим сопротивление деформации по методике кафедры прокатки ЮУрГУ:

![]()

![]()

где kj - термомеханические коэффициенты, определяемые для каждой марки стали экспериментальны, для стали 18Х12Н10Т ![]() =189,2 МПа.[12].

=189,2 МПа.[12].

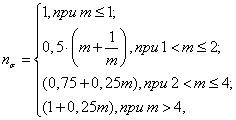

Коэффициент напряженного состояния ![]() определяется по методике Бровмана М. Я. [1]

определяется по методике Бровмана М. Я. [1]

(7.15)

(7.15)

где ![]() - фактор формы;

- фактор формы;

m=0,37,

![]()

![]() - средняя высота в очаге деформации, мм

- средняя высота в очаге деформации, мм

![]() (7.16)

(7.16)

![]()

Расчет среднего удельного давления металла на валки выполняем по выражению

![]() (7.17)

(7.17)

![]()

Находим горизонтальную проекцию площади контакта металла с валками:

![]() (7.18)

(7.18)

![]()

где ![]() - средняя ширина металла в очаге деформации,

- средняя ширина металла в очаге деформации,

![]() (7.19)

(7.19)

![]()

Определяем усилие прокатки:

![]() (7.20)

(7.20)

![]()

Находим момент на валках:

![]() (7.21)

(7.21)

![]()

![]()

(7.22)

(7.22)

![]()

Максимальный крутящий момент на валу электродвигателя:

![]() (7.23)

(7.23)

Где ![]() - статический момент;

- статический момент;

![]() - динамический момент;

- динамический момент;

![]() момент холостого хода.

момент холостого хода.

Момент трения в подшипниках валков

![]() (7.24)

(7.24)

где ![]() - коэффициент трения в подшипниках валков, принимаемый для подшипников с коническими роликами равным 0,004, жидкостного трения -0,003, скольжения с бронзовыми вкладышами - 0,07...0,1 то же с текстолитовыми вкладышами - 0,01...0,02;

- коэффициент трения в подшипниках валков, принимаемый для подшипников с коническими роликами равным 0,004, жидкостного трения -0,003, скольжения с бронзовыми вкладышами - 0,07...0,1 то же с текстолитовыми вкладышами - 0,01...0,02;

![]() - диаметр шейки валков.

- диаметр шейки валков.

![]()

![]()

КПД главной линии стана определяется потерями в шпинделях с муфтами и можно принять ![]() =0,9

=0,9

![]() (7.25)

(7.25)

![]()

Момент холостого хода необходимый для привода главной линии прокатного стана во время паузы принимаем равным:

![]() (7.26)

(7.26)

![]() (7.27)

(7.27)

![]()

![]()

Мощность на валу двигателя

![]() (7.28)

(7.28)

![]()

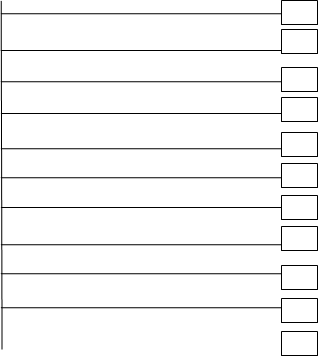

Расчёт ЭСП с использованием ЭВМ Расчет энергосиловых параметров прокатки в последующих проходах был выполнен по представленному выше алгоритму на ЭВМ с использованием программы электронные таблицы (Excel).

Результаты расчетов приведены в табл. 7.1. Диаграммы распределения относительного обжатия по проходам, изменения температуры, давления металла на валки, момента прокатки представлены в приложениях 1,2,3 и 4 соответственно.

Анализируя полученные данные, можно сделать вывод, что при прокатке стали 12Х18Н10Т с назначенными обжатиями, энергосиловые параметры не превышают критических значений.

Таблица 7.1

Энергосиловые параметры прокатки слитка ![]() мм из стали 18Х12Н10Т

мм из стали 18Х12Н10Т

| № прохода | P, MH. | MB, kHм. | Nдв. kBт. |

| 1 | 2 | 3 | 4 |

| 1 | 9,51 | 113,9 | 2673,4 |

| 2 | 9,87 | 118,1 | 2765,1 |

| 3 | 10,28 | 122,8 | 2867,5 |

| 4 | 11,24 | 133,9 | 3110,8 |

| 5 | 11,02 | 119,9 | 2854,4 |

| 6 | 12,53 | 136,0 | 3213,3 |

| 7 | 14,45 | 156,4 | 3665,9 |

| 8 | 15,72 | 162,9 | 3843,0 |

| 9 | 17,79 | 179,7 | 4242,4 |

| 10 | 19,48 | 187,1 | 4457,7 |

| 11 | 19,89 | 180,8 | 4367,5 |

| 12 | 20,90 | 188,8 | 4558,1 |

| 13 | 22,12 | 198,3 | 4786,1 |

| 14 | 21,45 | 180,0 | 4432,2 |

| 15 | 20,80 | 162,0 | 4085,0 |

| 16 | 20,20 | 144,4 | 3746,2 |

| 17 | 19,45 | 12507 | 3381,4 |

| 18 | 18,19 | 104,3 | 2943,0 |

| 19 | 15,91 | 78,6 | 2378,7 |

| 20 | 12,09 | 49,0 | 1666,6 |

| 21 | 10,15 | 35,6 | 1335,7 |

| 22 | 7,45 | 21,6 | 953,5 |

| 23 | 8,17 | 23,4 | 1022,5 |

| 24 | 4,53 | 9,4 | 593,0 |

| 25 | 4,80 | 9,9 | 615,9 |

Похожие работы

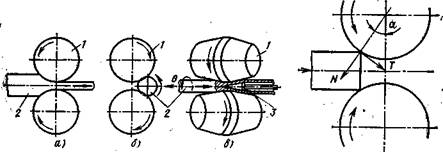

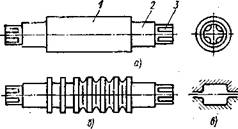

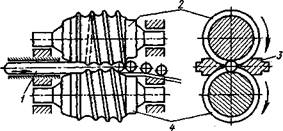

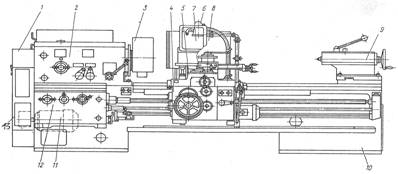

... значительно снижается время на отрезной операции и время обработки, что в конечном итоге дает хорошую экономическую выгоду, за счет снижения себестоимости детали. 5. Прохождение технологического процесса изготовления детали по цехам предприятия. Данная деталь (винт) производится из заготовки, изготовленной путем проката. 5.1 Прокатное производство Сущность процесса Прокатке подвергают ...

... 868 1242 2 2,8 1,7 40 1,1 1,67 1242 2074 3 1,7 1,2 30 0,5 1,43 2074 2966 4 1,2 1,0 15 0,2 1,18 2966 3474 1.5. Технологический процесс производства Горячекатаная полоса в рулонах массой 30 т поступает в цех холодной ...

... разработку тех. процессов, повысить качество этих разработок, сэкономить время и сократить затраты на технологическую подготовку производства. Разработка технологического процесса включает в себя следующие этапы [7]: - определение технологической классификационной группы детали; - выбор по коду типового технологического процесса (выбор метода получения детали); - выбор ...

... зубчатого венца, задиры по торцу Замена червячного зубчатого венца (напресовка новой втулки с последующим фрезерованием зубьев) Все остальные детали являются годными к дальнейшей эксплуатации. 5. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА ДЕТАЛИ 5.1 Сведения о ремонтируемой детали, выбор способа ремонта и его обоснование В процессе дефектации были выбракованы некоторые детали. Одна ...

0 комментариев