Навигация

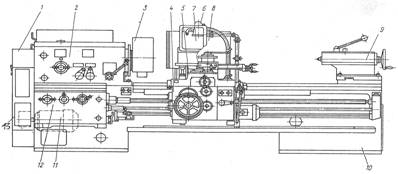

Расчет элементов конструкции клети прокатного стана кварто - 2800

8. Расчет элементов конструкции клети прокатного стана кварто - 2800

8.1 Расчет рабочего валка на прочность

При расчете валок рассматривается как балка, лежащая на двух опорах, с расстоянием между ними равным расстоянию между осями нажимных винтов (серединами шеек).

На прочность проверяют следующие элементы валков клетей кварто: бочку на изгиб; приводную шейку на совместное действие изгиба и кручение. При расчете рабочего валка на прочность опорный валок с рабочим рассматриваются как единая система.

Расчет бочки рабочего валка на изгиб

![]() (8.1)

(8.1)

![]()

где ![]() -максимальное напряжение изгиба посередине бочки;

-максимальное напряжение изгиба посередине бочки;

P - давление металла на валки;

L - длинна бочки валка;

L - длинна шейки валка;

В - ширина раската;

D – диаметр валка.

Допустимое давление на валки:

![]() (8.2)

(8.2)

![]() - принимаем для стальных валков

- принимаем для стальных валков![]() .

.

![]()

Расчет шейки на совместное действие изгиба и кручение.

![]() (8.3)

(8.3)

![]()

где ![]() - максимальное напряжение изгиба шейки валка, кг/мм2,

- максимальное напряжение изгиба шейки валка, кг/мм2,

dш - диаметр шейки валка, мм.

![]() (8.4)

(8.4)

![]()

здесь ![]() - напряжение кручение в шейке;

- напряжение кручение в шейке;

Мкр - крутящий момент валка;

Суммарное напряжение в шейке рабочего валка

![]() (8.5)

(8.5)

![]()

![]() (8.6)

(8.6)

![]() 16МН - допускаемое напряжение на кручение.

16МН - допускаемое напряжение на кручение.

Рассчитанный на прочность рабочий валок отвечает всем требованиям прочности, предъявляемых для этого типа стана, которые предъявлены к данному рабочему валку для прокатки на стане «2800» кварто из марки стали 12Х18Н10Т размером 17x2020 мм.

8.2 Профилировка рабочих валков

Под профилировкой листовых валков понимается придание их бочке определённой формы, чтобы в идеальном случае щель между валками при прокатке была с параллельными сторонами. При этом профиль бочки должен компенсировать прогиб и тепловую выпуклость валка. Кроме того, профиль бочки должен компенсировать износ и обеспечить устойчивость раската при прокатке [1].

![]() (8.7)

(8.7)

где у - суммарная выпуклость (или вогнутость) валков при шлифовке;

![]() - суммарный прогиб опорных и рабочих валков;

- суммарный прогиб опорных и рабочих валков;

![]() - сплющивание рабочих валков в очаге деформации;

- сплющивание рабочих валков в очаге деформации;

![]() - износ валков;

- износ валков;

![]() - суммарная тепловая выпуклость валков;

- суммарная тепловая выпуклость валков;

Прогиб валка можно компенсировать выпуклой профилировкой. Величина прогиба зависит от давления металла на валки, размеров валка и его материала. При расчете прогиба валок рассматривается как балка, лежащая на двух опорах и нагруженная равномерно распределенной нагрузкой на ширине листа. Прогиб валка можно компенсировать только выпуклой профилировкой.

![]() (8.8)

(8.8)

где ![]() - максимальный прогиб валка, см.

- максимальный прогиб валка, см.

Р - полное давление металла на валки, кг.

D - диаметр валка, см.

L - длина бочки валка, см.

l - длина шейки валка, см.

Е - модуль упругости (Юнга) материала валка, ![]()

N -коэффициент зависящий от ширины листа (раската) b, от отношения

b/L+l. N=6,8.

![]()

Вычисленный прогиб - это прогиб рабочего валка между опорами.

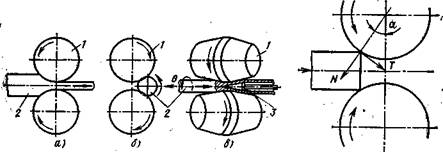

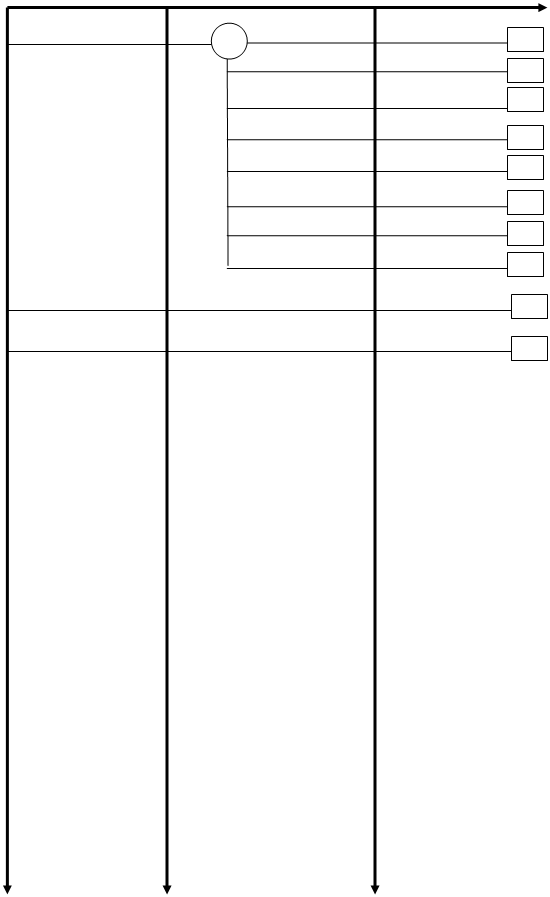

Упругое сплющивание валковУпругое сплющивание валков можно определить, воспользовавшись схемой А.И.Целикова и пренебрегая упругой деформацией полосы (рис.8.2).

![]() (8.9)

(8.9)

![]() (8.10)

(8.10)

Рис. 8.2. Упругое сплющивание валков

здесь v - коэффициент Пуассона материала валков (модуль упругости второго рода для чугуна v=0,4);

Е - модуль упругости первого рода;

г - радиус валка;

р - удельное давление металла на валки.

После подстановки в уравнение (8.10) значений Е имеем:

![]() (8.11)

(8.11)

![]()

![]()

Тепловая выпуклость, в противоположность прогибу, должна компенсироваться вогнутой профилировкой или прогибом. Величина тепловой выпуклости валка по длине бочки зависит от его диаметра и разности температур между краями и серединой, которая, в свою очередь, зависит от ширины листа и охлаждения бочки и шеек.

Увеличение диаметра валка за счёт разности температур определяется по формуле:

![]() (8.12)

(8.12)

где а - коэффициент линейного расширения материала валка при нагревании, ![]() ;

;

d- диаметр валка, мм;

![]() - температура середины бочки, 70 °С;

- температура середины бочки, 70 °С;

![]() - температура краёв бочки, 30 °С

- температура краёв бочки, 30 °С

![]()

Износ валков

Количественно рассчитать износ весьма затруднительно, так как он определяется очень многими факторами, поэтому его определяют практически путём замеров на прокатанном листе или самого валка.

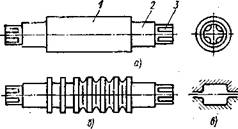

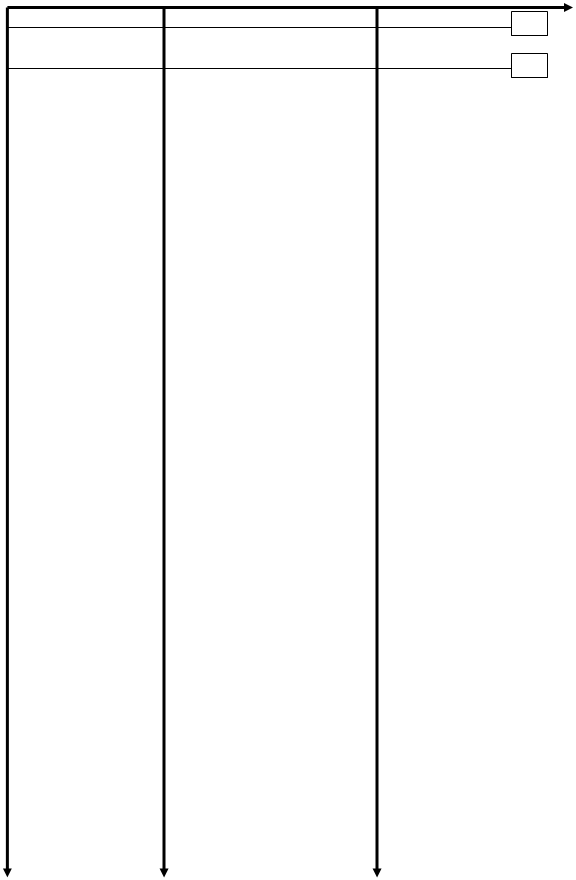

Рис.8.3. Профилировка рабочих валков.

Устойчивое положение раската в валках при прокатке возможно только в том случае, если щель между валками будет иметь выпуклую форму. При этом раскат самоцентрируется, очевидно, вследствие вынужденной утяжки металла, происходящей из-за неравномерности деформаций по ширине полосы.

После подстановки полученных данных в уравнение (8.7) получим, что профилировка рабочих валков будет иметь выпуклую форму (рис.8.3).

у= +0,3 мм.

Похожие работы

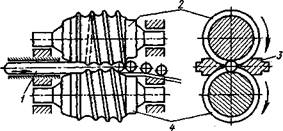

... значительно снижается время на отрезной операции и время обработки, что в конечном итоге дает хорошую экономическую выгоду, за счет снижения себестоимости детали. 5. Прохождение технологического процесса изготовления детали по цехам предприятия. Данная деталь (винт) производится из заготовки, изготовленной путем проката. 5.1 Прокатное производство Сущность процесса Прокатке подвергают ...

... 868 1242 2 2,8 1,7 40 1,1 1,67 1242 2074 3 1,7 1,2 30 0,5 1,43 2074 2966 4 1,2 1,0 15 0,2 1,18 2966 3474 1.5. Технологический процесс производства Горячекатаная полоса в рулонах массой 30 т поступает в цех холодной ...

... разработку тех. процессов, повысить качество этих разработок, сэкономить время и сократить затраты на технологическую подготовку производства. Разработка технологического процесса включает в себя следующие этапы [7]: - определение технологической классификационной группы детали; - выбор по коду типового технологического процесса (выбор метода получения детали); - выбор ...

... зубчатого венца, задиры по торцу Замена червячного зубчатого венца (напресовка новой втулки с последующим фрезерованием зубьев) Все остальные детали являются годными к дальнейшей эксплуатации. 5. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА ДЕТАЛИ 5.1 Сведения о ремонтируемой детали, выбор способа ремонта и его обоснование В процессе дефектации были выбракованы некоторые детали. Одна ...

0 комментариев