Навигация

Расчет режимов обжатий

6. Расчет режимов обжатий

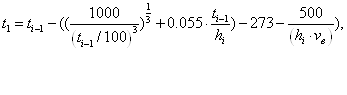

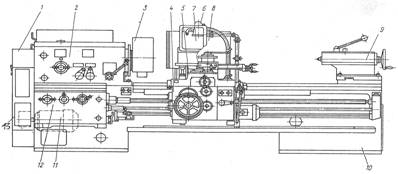

В ряде случаев при расчете обжатий на станах всех типов, прокатывающих слитки или слябы, в качестве отправного критерия приходится принимать прочность валков. Это особенно относится к станам прокатывающим толстолистовую сталь и снабженным электродвигателями, как правило с достаточно высокой мощностью, что определяет большие возможности для осуществления высоких обжатий. Однако прочность прокатных валков ограничивает эти возможности.

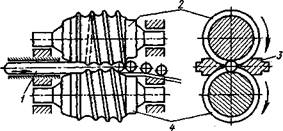

Для четырех валковых клетей для расчета обжатий принимают условие прочности бочки опорных валков [9].

Если принять общий допускаемый износ валков равным 10%, то расчетный диаметр опорного валка составит:

![]() (6.1)

(6.1)

![]()

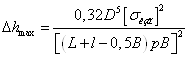

Взяв за основу диаметр валков, примем условие равнопрочности бочки и шейки валков. Величина абсолютного обжатия будет равна:

(6.2)

(6.2)

где ![]() - допускаемое напряжение на изгиб;

- допускаемое напряжение на изгиб;

![]() - диаметр рабочих валков;

- диаметр рабочих валков;

![]() - ширина раската;

- ширина раската;

![]() - длина бочки валка;

- длина бочки валка;

![]() - длина шейки валка;

- длина шейки валка;

![]() - удельное давление.

- удельное давление.

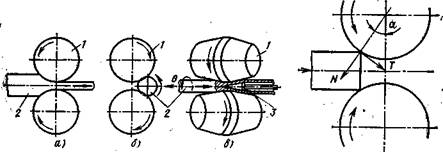

Опорные валки изготовлены из чугуна и имеют отбеленный слой глубиной 15—25 мм Химический состав чугуна: 2,9—3,2% С, 0,4—0,55% Si; 0,25—0,45 Мп, 0,55% Р, по 0,1 % S и Сг, 0,7%. Твердость по Шору составляет 70 единиц.

В качестве отправных данных примем размеры готового профиля 17х2020 мм; исходной заготовкой является слиток толщиной 410 мм, шириной 1000 мм, длина 1700 мм и массой 3850 кг.

Для чугунных валков принимаем допускаемое напряжение на изгиб ![]() =80 МПа.

=80 МПа.![]()

Определение максимального обжатия по приведенному уравнению затруднено, так как в знаменатель входит величина удельного давления, которое в свою очередь зависит от обжатия.

Поэтому определение максимального обжатия, основанного на прочности валков, может сводится к двум вариантам: или предварительно задаются средней величиной удельного давления, согласно практическим данным, или задаются условной величиной обжатия, а по ней находят удельное давление, которое затем корректируют. Последний вариант несколько сложнее и требует двойных расчетов, но он дает более точные результаты.

Принимаем среднее значение удельного давления отдельно для прокатки поперек и вдоль с учетом толщины раската. Практическое значение средних удельных давлений для толстолистовых станов при нормальной температуре прокатки и толщине прокатываемой полосы 60... 150 мм можно принять в пределах 55...80 МПа, для меньших толщин 80... 120 МПа.[7]

Для получения заданной ширины готового листа необходимо осуществить прокатку слитка в поперечном направлении.

При этом общий коэффициент высотной деформации слитка:

![]() (6.3)

(6.3)

![]()

где ![]() - начальная толщина заготовки;

- начальная толщина заготовки;

![]() - конечная толщина в поперечном направлении.

- конечная толщина в поперечном направлении.

Тогда конечная толщина раската в поперечном направлении до получения необходимой ширины равна:

![]() (6.4)

(6.4)

![]()

Общее обжатие при этом составит

![]() , (6.5)

, (6.5)

![]() =410-186=224 мм.

=410-186=224 мм.

После этого раскат поворачивается на 90 ° в горизонтальной плоскости, и дальнейшая прокатка производится в продольном направлении до h=17 мм. и общее обжатие при этом составит:

![]() 224-17=207 мм.

224-17=207 мм.

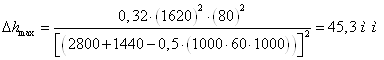

Определим предельную величину обжатия за один проход в продольном направлении при снятии конусности слитка. Для расчетов принимаем удельное давление p=60 МПа [11]:

Рассчитаем максимальную величину обжатия после разворота слитка на 90°,для разбивки ширины. Удельное давление при прокатке в поперечном направлении р=60 МПа [11]:

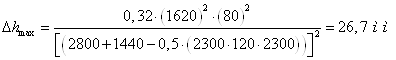

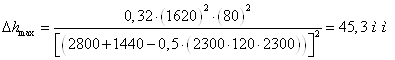

Теперь определим возможные обжатия при прокатке раската в продольном направлении, когда толщина раската будет изменятся от 186 мм до 17мм. В продольном направлении, при р= 120 МПа [11]:

По приведенному методу расчета обжатий, следует сделать дополнительные замечания. Если режимы обжатий на листовом стане определять, исходя из минимальных диаметров валков, и эти схемы считать постоянными во всех случаях, то такой подход к работе стана и эксплуатации его оборудования будет не верен, на практике приходится иметь несколько таблиц, отвечающих разным величинам переточек. Для определенных диаметров валков и рассчитывают величины обжатий, составляют таблицы и схемы обжатий. Вместо таблиц можно пользоваться графиками, на которых каждому диапазону диаметров валков отвечает определенная кривая изменения величин обжатий по проходам.

![]()

где ![]() ,

,![]() -толщина раската до и после обжатия.

-толщина раската до и после обжатия.

Если принять общий допускаемый износ валков равным 10%, то расчетный диаметр рабочих валков составит

![]() (7.1)

(7.1)

![]() =900мм.

=900мм.

Найдем окружную скорость валков по формуле [10]

![]() (7.2)

(7.2) ![]()

Найдем длину дуги захвата металла валками по формуле [10]

![]() (7.3)

(7.3)

![]()

где ![]() абсолютное обжатие.

абсолютное обжатие.

![]()

Определим угол захвата полосы [10]

![]()

![]()

Определим уширение по формуле А.П. Чекмарева [10]

(7.5)

(7.5)

где![]() -уширение полосы;

-уширение полосы;

при ![]()

при ![]()

![]()

Определим ширину полосу на выходе: [10]

![]()

![]()

Для определения длины полосы найдем коэффициент вытяжки. Так как при прокатки уширение полосы незначительно, то можно воспользоваться формулой [10]

![]() (7.7)

(7.7)

![]()

![]()

![]()

Для определение коэффициента трения при прокатке воспользуемся формулой С. Экелундра с поправками Б.М. Бахтинова.

Определим f при прокатке в чугунных валках

![]() (7.9)

(7.9)

где: ![]() -значение коэффициента зависит от материала валков (Кр=0,8 для чугунных валков) [9]

-значение коэффициента зависит от материала валков (Кр=0,8 для чугунных валков) [9]

![]() =0,95.

=0,95.

Значение ![]() - коэффициента, учитывающий влияние скорости валков (скорости прокатки) на коэффициент трения, принимаем согласно табл.24 [10]

- коэффициента, учитывающий влияние скорости валков (скорости прокатки) на коэффициент трения, принимаем согласно табл.24 [10]

![]()

![]()

Падение температуры металла при прокатке происходит из-за потерь тепла в результате излучения, отдачи тепла конвекцией воздуху, омывающему полосу, потерь с охлаждающей водой, теплоотдачи валкам.

При прокатке выделяется тепло, пропорциональное работе, затрачиваемой на деформацию.

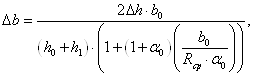

Находим температуру раската в каждом проходе по формуле В. А. Тягунова

(7.10)

(7.10)

![]()

где t — температура в анализируемом проходе, °С;

to - температура в предыдущем проходе, °С;

h - толщина прокатываемой полосы в предыдущем проходе, мм;

z - время прохода с последующей паузой, сек.

Находим степень деформации

![]() (7.11)

(7.11)

![]()

Логарифмическая степень деформации

![]() (7.12)

(7.12)

![]()

Определим количество проходов:

Где n – число проходов;

![]() суммарная вытяжка;

суммарная вытяжка;

![]() средняя вытяжка.

средняя вытяжка.

![]()

Так как стан реверсивный число проходов должно быть нечетным, принимаем число проходов n=25.

Похожие работы

... значительно снижается время на отрезной операции и время обработки, что в конечном итоге дает хорошую экономическую выгоду, за счет снижения себестоимости детали. 5. Прохождение технологического процесса изготовления детали по цехам предприятия. Данная деталь (винт) производится из заготовки, изготовленной путем проката. 5.1 Прокатное производство Сущность процесса Прокатке подвергают ...

... 868 1242 2 2,8 1,7 40 1,1 1,67 1242 2074 3 1,7 1,2 30 0,5 1,43 2074 2966 4 1,2 1,0 15 0,2 1,18 2966 3474 1.5. Технологический процесс производства Горячекатаная полоса в рулонах массой 30 т поступает в цех холодной ...

... разработку тех. процессов, повысить качество этих разработок, сэкономить время и сократить затраты на технологическую подготовку производства. Разработка технологического процесса включает в себя следующие этапы [7]: - определение технологической классификационной группы детали; - выбор по коду типового технологического процесса (выбор метода получения детали); - выбор ...

... зубчатого венца, задиры по торцу Замена червячного зубчатого венца (напресовка новой втулки с последующим фрезерованием зубьев) Все остальные детали являются годными к дальнейшей эксплуатации. 5. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА ДЕТАЛИ 5.1 Сведения о ремонтируемой детали, выбор способа ремонта и его обоснование В процессе дефектации были выбракованы некоторые детали. Одна ...

0 комментариев