Навигация

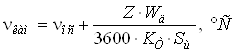

Производится расчёт температуры нагрева камеры. Этот пункт, прежде всего, относится к проектированию аппаратов для повторно-кратковременного режима

11 Производится расчёт температуры нагрева камеры. Этот пункт, прежде всего, относится к проектированию аппаратов для повторно-кратковременного режима.

![]() – температура окружающей среды, +40 0С;

– температура окружающей среды, +40 0С;

Z – число включений-отключений в час;

Кт – коэффициент теплоотдачи со стенок камеры, его можно принять

![]() ;

;

![]() – площадь боковой поверхности в узкой части камеры, там где дуга непосредственно контактирует со стенками камеры;

– площадь боковой поверхности в узкой части камеры, там где дуга непосредственно контактирует со стенками камеры;

![]() – энергия, выделяющаяся в дуге при одном цикле гашения дуги, Дж

– энергия, выделяющаяся в дуге при одном цикле гашения дуги, Дж

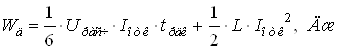

Энергия ![]() определяется по формуле:

определяется по формуле:

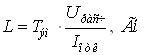

где ![]() – индуктивность отключаемой цепи:

– индуктивность отключаемой цепи:

![]() – электромагнитная постоянная, определяется по таблице.

– электромагнитная постоянная, определяется по таблице.

Расчёт ![]() и

и ![]() выполняется для всех отключаемых токов. Одновременно проверяется выполнимость условия:

выполняется для всех отключаемых токов. Одновременно проверяется выполнимость условия: ![]()

![]() – максимально допустимая температура нагрева материала камеры.

– максимально допустимая температура нагрева материала камеры.

Если указанное условие не выполняется, то необходимо производить повторный расчёт дугогасительного устройства.

12 Производится мотивированная оценка параметров спроектированного дугогасительного устройства, при этом должна учитываться выполнимость следующих условий:

![]()

![]()

![]()

![]()

17 ОПРЕДЕЛЕНИЕ РАЦИОНАЛЬНЫХ ПАРАМЕТРОВ СПЕЦИАЛЬНОГО ДУГОГАСИТЕЛЬНОГО УСТРОЙСТВА ДЛЯ ГАШЕНИЯ ЭЛЕКТРИЧЕСКОЙ ДУГИ ПЕРЕМЕННОГО ТОКА

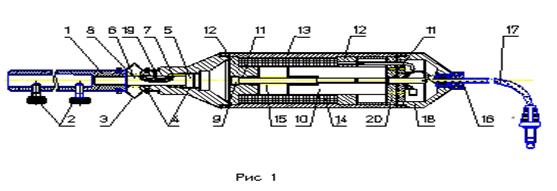

Если на основании предыдущих расчётов (двухкратного разрыва) установлено, что двухкратный разрыв для гашения электрической дуги переменного тока не эффективен, то приступают к расчёту специального дугогасительного устройства. Выбор вида ДУ производится с учётом заданной категории применения аппарата и числа включений-отключений в час.

ДУ целесообразно применять в коммутационных аппаратах, рассчитываемых на лёгкий режим работы (до 600 вкл. - откл. в час).

Эффективность применения решётки должна оцениваться по температуре нагрева пластин и габаритами проектируемого ДУ.

Гашение дуги переменного тока в камере с продольной щелью в переменном магнитном поле применяется при больших номинальных токах (сотни ампер) главным образом у аппаратов, предназначенных для работы в тяжёлых условиях, т.е. данное ДУ применяется тогда, когда камера с решёткой не эффективна.

18 ГАШЕНИЕ ДУГИ ПЕРЕМЕННОГО ТОКА В КАМЕРЕ С РЕШЁТКОЙ

Помимо тех данных, которые использовались при расчёте дуги с двукратным разрывом, определяются ещё следующие данные:

а) Материал пластин (обычно низкоуглеродистая сталь)

Штампованные пластины защищаются от коррозии гальванопокрытием (медь, кадмий)

б) Принимается ориентировочно расстояние между пластинами ![]() .

.

Принимается обычно от 2 до 12 мм, менее 2 мм не рекомендуется. Рекомендации по конструкции пластин и их установки в камере, см.[1, стр.114].

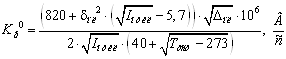

Определяем установившуюся температуру нагрева пластин по формуле:

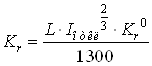

![]()

где ![]() – отключаемый ток, А

– отключаемый ток, А

Z – число включений-отключений в час.

Начиная с этого пункта расчёт параметров ДУ производится дл 2-х токов (номинального и предельного).

Если установочная температура равна или больше 4000С, то применение решётки нецелесообразно и приступают к расчёту щелевой камеры. Если температура не превышает 4000С, то можно продолжить расчёт.

Определяется величина напряжения ![]() по формуле:

по формуле:

![]()

где ![]() – расстояние между пластинами, мм

– расстояние между пластинами, мм

Определяется величина напряжения:

![]()

где ![]() – расстояние между пластинами, мм

– расстояние между пластинами, мм

Определяется величина ![]() :

:

где ![]() – это расстояние между пластинами, мм

– это расстояние между пластинами, мм

![]() – толщина

– толщина

Определяется величина ![]() по формуле:

по формуле:

где ![]() – индукция отключаемой цепи,

Гн

– индукция отключаемой цепи,

Гн

Определяется коэффициент ![]() :

:

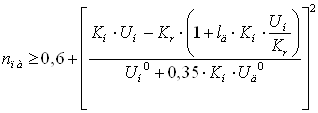

Определяется число разрывов ![]() для апериодического процесса восстановления напряжения:

для апериодического процесса восстановления напряжения:

Полученная величина ![]() округляется в большую сторону до целого числа.

округляется в большую сторону до целого числа.

Проверяется, выполняется ли условие перехода колебательного процесса восстановления напряжения в апериодический:

Если условие перехода выполняется, то => число разрывов дугогасительной решётки равно ![]() .

.

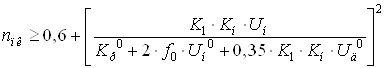

Если условие не выполняется, то определяют число пластин ![]() при колебательном процессе восстановления напряжения. Расчёт выполняется по формуле:

при колебательном процессе восстановления напряжения. Расчёт выполняется по формуле:

где ![]() определяется по формуле:

определяется по формуле: ![]()

Полученное значение ![]() округляют в большую сторону до целого числа.

округляют в большую сторону до целого числа.

На основании данных полученных в п.8 и п.9, расчёте пластин ![]() и

и ![]() при колебательном процессе, принимается реальное число пластин, которое равно расчётному значению плюс несколько резервных пластин.

при колебательном процессе, принимается реальное число пластин, которое равно расчётному значению плюс несколько резервных пластин.

Так как расчёт производится для двух значений тока: ![]() и

и ![]() , то во внимание должно приниматься наибольшее число пластин.

, то во внимание должно приниматься наибольшее число пластин.

Если при использовании данного способа гашения дуги предусмотреть применение мостиковых контактов (например, с целью повышения коммутационной способности или с целью упрощения кинематической схемы аппарата), то расчёт числа пластин ![]() и

и ![]() производится для половинного напряжения, т.е.

производится для половинного напряжения, т.е. ![]()

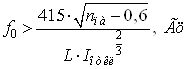

Определяется минимальная длина пластин ![]() , чтобы дуга не вышла за пределы дугогасительного устройства:

, чтобы дуга не вышла за пределы дугогасительного устройства:

![]()

где ![]() – время горения дуги, с;

– время горения дуги, с; ![]() – в мм

– в мм

В реальных условиях время горения дуги в решётке может быть больше 1 полупериода, вследствие неодновременного входа частей дуги в камеру.

Поэтому, в расчётах время ![]() следует принимать равным двум полупериодам, т.е.

следует принимать равным двум полупериодам, т.е. ![]()

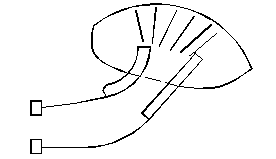

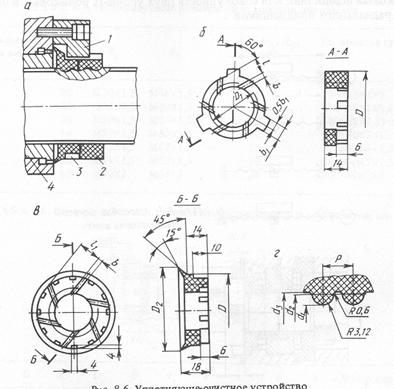

Вычерчивается эскиз камеры с решёткой, определяются габаритные размеры спроектированного дугогасительного устройства, по числу пластин, по ![]() , по ширине пластин. Ширина пластин определяется с учётом ширины подвижных контактов.

, по ширине пластин. Ширина пластин определяется с учётом ширины подвижных контактов.

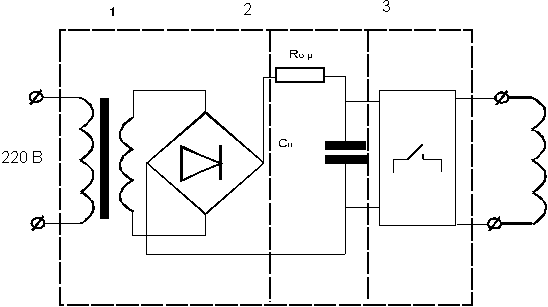

Рисунок 1.48 – Эскиз камеры с решёткой

Похожие работы

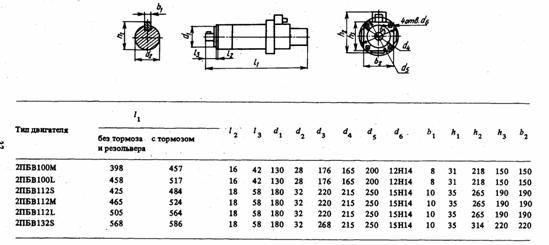

... . t, с U, °С 0 0 500 36,5 1000 54 1500 62,3 2000 66,4 2500 68,2 3000 69,2 3600 69,7 2. Проектирование передаточного устройства 2.1 Выбор и обоснование кинематической схемы Согласно технологической схеме рабочей машины, транспортер приводится в движение электродвигателем через цепную передачу. Цепная передача отличается простотой в монтаже и эксплуатации, исключает ...

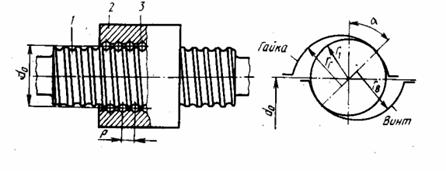

... механизма подачи, которое остается между двигателем и исполнительным механизмом. Принимаем передаточное отношение ременной передачи i=3. Таблица 2 - Механика привода подач станка 16К20 Характер подачи Поперечная подача резцедержателя мм/мин Продольная подача стола, мм/мин Минимальная 0,000662 0,0000619 Максимальная 0,3814 0,253377 Ускоренная 1900 3800 Рассчитаем передаточные ...

... две части: расчет надежности механической и электрической части. Расчет механической части на данном этапе проектирования произвести не возможно, так как величины интенсивности отказов элементов γi, входящих в изделие известны не для каждого элемента. Расчет электрической части трепанатора возможно произвести по методике, изложенной в [] Вероятность безотказной работы определим по формуле: ...

... числовое значение списочного номера студента. Трудоёмкость изготовления детали получена путём суммирования показателей трудоёмкости каждой операции. 2. ПРОЕКТироВАНие ПОТОчнОй ЛиНии МЕХАНической ОБРаБотКИ ДЕТАЛи 2.1. Особенности и преимущества поточного производства Поточное производство – это производство, при котором станки располагаются в последовательности технологических ...

0 комментариев