Навигация

Определение типа производства

1.2 Определение типа производства

После определения производственной программы необходимо выбрать тип производства в проектируемом цехе.

Тип производства количественно оценивается двумя показателями: средним показателем массовости (gm) и коэффициентом закрепления операций (КЗО) на стадии проектирования наиболее обоснованным является использование показателя массовости. Следовательно, если при расчете этих показателей получится разные типы производства, то необходимо его определить по среднему показателю массовости.

Расчет показателей может быть произведен по формулам:

КЗО= ![]() mi/S, (1)

mi/S, (1)

gm=![]() tij/ ri*mi*kв (2)

tij/ ri*mi*kв (2)

где tij – штучное время обработки i-ой детали на j – ой операции, мин.;

mi – число операций в технологическом процессе обработки i – ой детали, шт.;

ri – такт выпуска i-й детали из обработки, мин.;

kв – средний коэффициент выполнения нормы времени, принятый в подразделении (»1,1);

n – число деталей, обрабатываемых в производственном подразделении;

S – количество рабочих мест в подразделении, рассчитанное на заданную программу выпуска изделий (деталей);

i = 1-n – номер детали;

j = 1-kоi - номер операции в технологическом процессе обработки i-й детали.

Интервал времени между последовательным выпуском двух одноименных деталей называют тактом. Такт выпуска деталей определяется как отношение:

ri=Fд/ Ni=D*d*f * (1-bс р/100) / Ni, (3)

где Fд – действительный фонд времени работы оборудования, ч.;

Ni – объем производства i – ой детали в планируемом периоде, шт.;

D – количество рабочих дней в планируемом периоде;

d – продолжительность рабочего дня, ч.;

f – режим работы подразделения (сменность работы);

bс р – средний процент потерь времени на плановые ремонты (3–5% от Fд).

Найдем величину действительного фонда времени работы оборудования:

Fд= D*d*f * (1-bс р/100)

Fд = (253*8*2*(1–3/100))=3927 ч.

Рассчитаем такт выпуска для каждой детали:

rв= (253*8*2*(1–3/100)/128388*60) = 1,8

rе= (253*8*2*(1–3/100)/70824*60) = 3

rж= (253*8*2*(1–3/100)/81588*60) = 2,4

Найдем tij – штучное время обработки i-ой детали на j – ой операции:

Σtв = 24,67

Σtе = 22,29

Σtж = 21,04

Теперь определим показатель массовости для каждой выпускаемой детали:

gm=![]() tij/ ri*mi*kв

tij/ ri*mi*kв

gmВ = 24,67 / (1,80 * 10 * 1,1) = 1,25.

gmЕ = 22,29 / (3,26 * 10 * 1,1) = 0,62.

gmЖ = 21,04 / (2,83 * 10 * 1,1) = 0,68.

На стадии проектирования наиболее обоснованным является использование показателя массовости. Поэтому определим тип производства по среднему показателю массовости.

gm=((40+74+47)/3*60)=0,89.

Полученному значению среднего показателя массовости в соответствии с табл. 1 соответствует массовый тип производства.

Определим Кзо:

КЗО= ![]() mi / S,

mi / S,

КЗО = (10 + 10 + 10) / 8 = 3,75.

Определение типа производства по рассчитанным показателям gm и КЗО производится с помощью таблицы 1.

Таблица 1 Количественная оценка показателей gm и КЗО.

| Тип производства | Средний показатель массовости | Коэффициент закрепления операций |

| Массовый | 1–0,6 | 1 |

| Крупносерийный | 0,5–0,1 | 2–10 |

| Среднесерийный | 0,1–0,05 | 11–22 |

| Мелкосерийный | 0,05 и менее | 23–40 |

| Единичный | - | Более 40 |

В соответствии с показателями, приведенными в табл. 1 для изделий характерен массовый тип производства.

При выборе формы специализации следует исходить из экономической целесообразности на основании типа производства.

Таблица 2 Соотношение типов производства и формы специализации

| Тип производства | Коэффициент закрепления операций | Форма специализации |

| Массовый | 1 | Подетальная |

| Крупносерийный | 2–10 | Подетальная |

| Среднесерийный | 11–22 | Предметная |

| Мелкосерийный | 23–40 | Технологическая |

| Единичный | >40 | Технологическая |

Исходя из типа производства и значения коэффициента закрепления операций мы выбираем подетальную форму специализации нашего производства.

Похожие работы

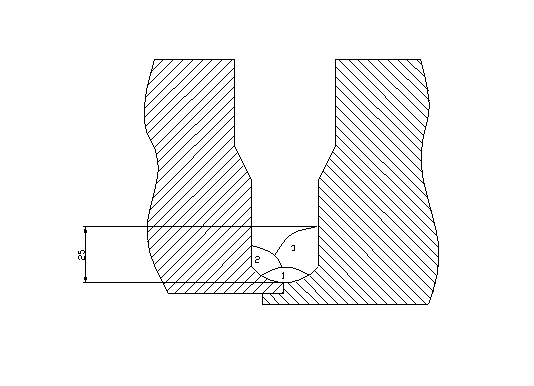

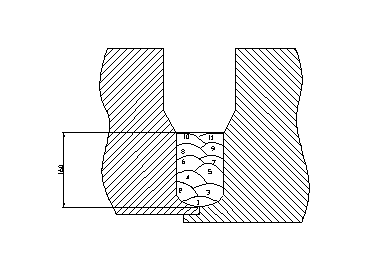

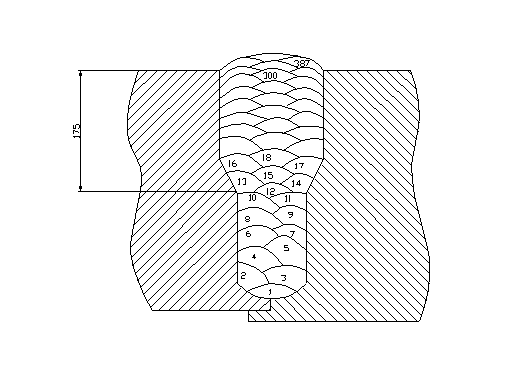

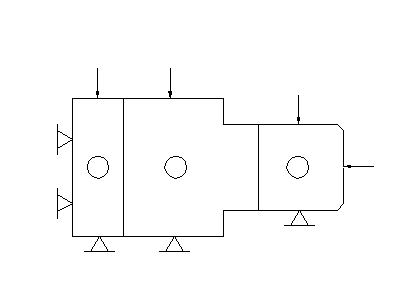

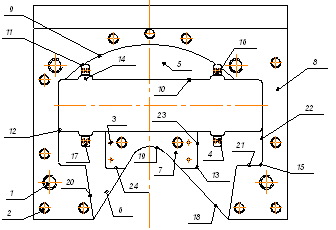

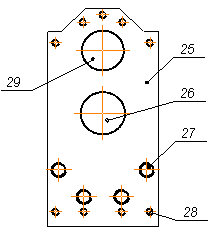

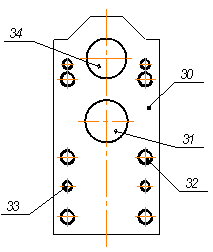

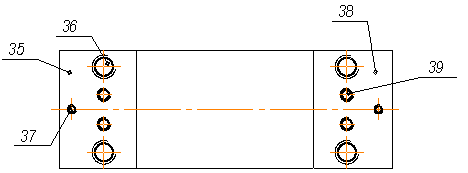

... форме, отражены в формуле (10.9) и сведены в соответствующие графы чертежа. , (10.9) где, ТАi – технологический допуск. 11. Планировка механического участка Деталь “шпиндель” (рис.1.1) является сборочной единицей головки 4-хшпиндельной комбинированной, которая в свою очередь входит в сборочный узел автоматической линии для обработки ...

... длине и сечению деталей, выдержки и охлаждения. Экспериментальные данные показывают, что при температуре отпуска 650-680 °С пластичность стали полностью восстанавливается через 2-3 часа. После сварки цилиндра гидропресса, он подвергается высокому отпуску в нем при температуре 650±20 °С, для снятия остаточных напряжений. Перед посадкой в печь на отпуск не допускается ее охлаждение ниже 300 °С. ...

... перехода высокого напряжения на электроды при пробое; - наличие на участке не менее двух рабочих, прошедших соответствующий инструктаж. 15.1.2 Расчёт и проектирование системы общего искусственного освещения проектируемого механического цеха Наиболее распространёнными источниками света являются лампы накаливания, люминесцентные лампы и дуговые ртутные лампы. Предпочтение отдают люминесцентным ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

0 комментариев