Навигация

Определяется общий условный такт линии

4. Определяется общий условный такт линии

rобщ.у. =Фр/ ![]() Niпр, (3)

Niпр, (3)

где ФР - фонд времени работы переменно-поточной линии за расчетный период, мин;

rобщ.у. = 235620/ (75000+60000+45400) =1,306 мин

5. Определяется частный такт обработки детали соответствующего наименования:

ri = rобщ.у. * kiпр, (4)

riИ = 1,306*1=1,306

riЖ =1,306*0,97= 1,267

riЗ =1,306*0,92= 1,202.

Общее число рабочих мест S на операции может быть принято равным наибольшему значению Si из числа рассчитанных по всем закрепленным за линией изделиям. В данном случае 11 рабочих мест закрепленных за линией И.

Периодичность запуска партий каждой детали на переменно-поточной линии, исходя из числа партий в планируемом периоде, определяется по формуле 5:

Rа = Фа*nа / Nз, (5)

где Фа – фонд времени; необходимый для изготовления изделия определенного наименования;

nа – размер партии деталей;

Nз - программа запуска данного изделия.

Размер партии деталей определяется в два этапа. На первом этапе определяется расчетный размер партии деталей по формуле 6:

nа расч =tп-з / tшт *a, (6)

где tп-з – время наладки оборудования (подготовительно-заключительное (10–15% от tшт));

tшт – время штучное;

a – нормативный коэффициент затрат времени на наладку оборудования (a=0,05–0,2).

n а расч= 0,2* (21,68+19,86+21,04)/(21,68+19,86+21,04)*0,1=2

Размер партии для всех деталей будет равным 2 шт.

Размер партии деталей возьмем из исходных данных. По условию необходимо взять размер партии следующего за нашим варианта – пятый вариант. Размер партии для пятого варианта – 16.

RаИ =235620*2/75000 = 50,28

RаЖ =235620*2/60000= 62,8

RаЗ =235620*2/45400= 83.

Рассчитаем продолжительность периода выпуска партии (в сменах) каждого изделия, закрепленного за линией:

Фi’ =Ni* ri /480, (7)

ФИ’ =16*1,306/480=0,044 смен;

ФЖ’ =16*1,267/480=0,042 смен;

ФЗ’ =16*1,202/480=0,04 смен.

Общее время работы линии. Общее время работы линии составляет 0,126 смен.

Оценка уровня организации и оперативного управления производством.

При поточном методе организации производства основными показателями, характеризующими уровень организации и оперативного управления производством являются:

· длительность производственного цикла Тц для действующего производства

Тц=åТмех *n+mмп*(n +1)+mсб *n *kсб, (8)

где åТмех - трудоемкость механической обработки, которая определяется суммированием трудоемкости всех операций;

mмп – среднее время пролеживания между операциями;

n – количество операций;

mсб – время пролеживания деталей до сборки (10% от трудоемкости);

kсб – коэффициент, усредняющий время пролеживания деталей, входящих в партию, до сборки (0,5);

Тц = (21,68+19,86+21,04)*30+10*(30+1)+6,3*30*0,5 = 2282 мин.

· коэффициент прямоточности kпр измеряется отношением продолжительности транспортных операций Ттр к общей продолжительности производственного цикла Тц;

kпр=28,8/2282=0,013.

· коэффициент непрерывности производства kн характеризуется отношением времени обработки к полному времени всего производственного цикла;

kн =2013/2282=0,83

Также при наличии дополнительных данных для определения уровня организации и оперативного управления при проектировании цехов машиностроительного производства могут использоваться:

- коэффициент поточности производства;

- коэффициент технологической оснащенности;

- коэффициент ритмичности производства.

Заключение

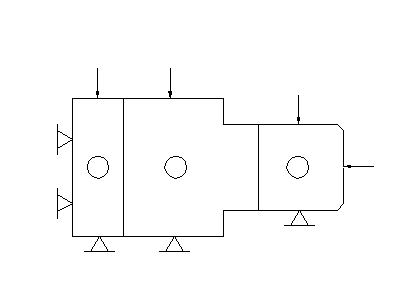

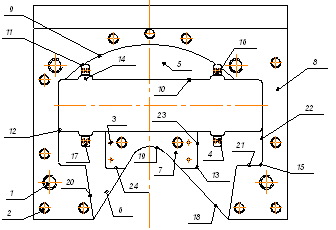

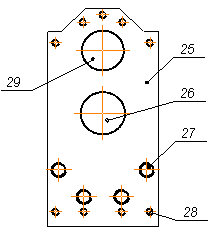

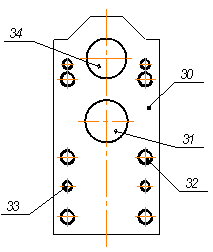

В данном курсовом проекте нами был спроектирован механический цех. Для него нами была выбрана подетальная форма организации производства (на основе массового типа производства и коэффициента закрепления операций), рассчитана производственная программа выпуска изделий В, Е, Ж необходимое количество оборудования и основных производственных рабочих, определена площадь цеха и была разработана инфраструктура цеха.

Мы разработали организационную структуру цеха, рассчитали основные технико-экономические показатели деятельности механического цеха.

Мы организовали многопредметную поточную линию. Поточное производство высокоэффективно, так как в нем производственный процесс организован в строгом соответствии с основными принципами организации производства: пропорциональностью, прямоточностью, непрерывностью, ритмичность.

При выпуске 234000 изделий предприятие будет работать не на полную мощность, так как средний коэффициент загрузки оборудования равен 0,73, и работают 488 смен, могут 506 смен за 253 рабочих дня.

устанавливаются необходимые связи для обеспечения их взаимодействия с целью минимизации затрат.

В качестве рекомендаций по совершенствованию организации материальных потоков можно привести следующие:

а) четкая организация комплексного снабжения всеми материальными средствами предприятий;

б) рациональное использование средств и предметов труда, контроль за соблюдение установленных норм;

в) рациональная организация складского хранения всех материальных ценностей.

Организация и планирование материальных потоков должны способствовать выполнению задач, стоящих перед ним. Поэтому необходимо:

а) определить потребность предприятия в предметах материально-технического обеспечения в планируемом периоде;

б) мобилизовать внутренние резервы, заменить дефицитные и дорогостоящие материалы другими (без ухудшения качества продукции);

в) экономно использовать материальные ресурсы;

г) обеспечить своевременное поступление сырья, материалов и металлов в производство;

д) способствовать внедрению передовых, прогрессивных норм расхода материальных средств на единицу продукции, основанных на передовом опыте и разработке плана организационно-технических мероприятий по внедрению этих прогрессивных норм;

и) определить размер потребных предприятию складских запасов товарно-материальных ценностей в планируемом периоде.

Список литературы

1. Методические указания по оформлению курсовых и дипломных работ для студентов специальностей 521500 «Менеджмент «, 060800 «Экономика и управление на предприятии» всех форм обучения. – Воронеж: ВГТУ. – 48 с. 141 – 2000.

2. Организация производства: Учеб. для ВУЗов /О.Г. Туровец, В.Н. Попов, В.Б. Родионов и др.; Под ред. О.Г. Туровец. Издание второе, дополненное – М.: «Экономика и финансы», 2002 – 452 стр.

3. Организация, планирование и управление предприятием машиностроения: Учебник для ВУЗов / И.М. Разумов, Л.А. Глаголева. – М.: Машиностроение, 1982. – 544 с.

4. Соколицин С.А., Кузин Б.И. Организация и оперативное управление машиностроительным производством: Учебник. – Л., 1988. – 527 с.

5. Организация, планирование и управление предприятием массового машиностроения: Учеб. Пособ. Для ВУЗов / Б.В. Власов, Г.Б. Кац; Под ред. Г.Б. Каца. – М., 1985. – 432 с.

Похожие работы

... форме, отражены в формуле (10.9) и сведены в соответствующие графы чертежа. , (10.9) где, ТАi – технологический допуск. 11. Планировка механического участка Деталь “шпиндель” (рис.1.1) является сборочной единицей головки 4-хшпиндельной комбинированной, которая в свою очередь входит в сборочный узел автоматической линии для обработки ...

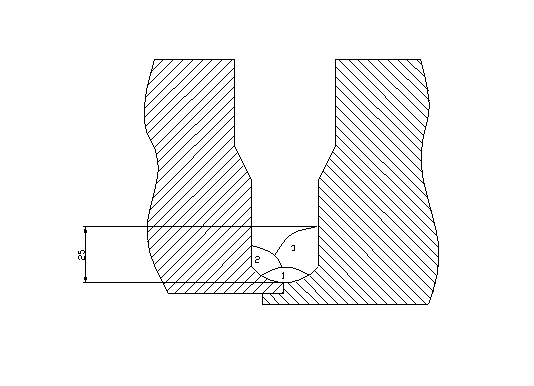

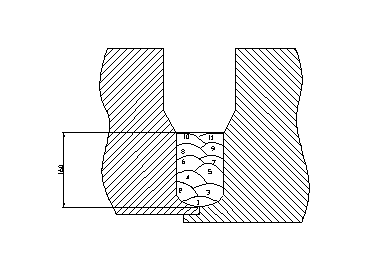

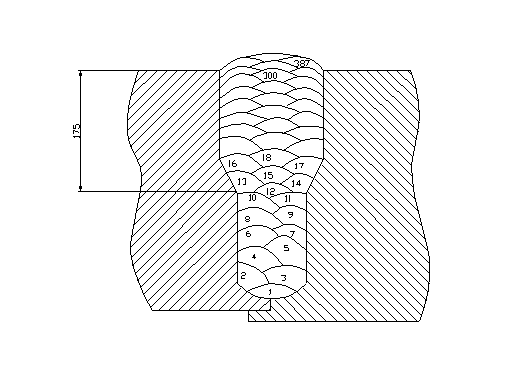

... длине и сечению деталей, выдержки и охлаждения. Экспериментальные данные показывают, что при температуре отпуска 650-680 °С пластичность стали полностью восстанавливается через 2-3 часа. После сварки цилиндра гидропресса, он подвергается высокому отпуску в нем при температуре 650±20 °С, для снятия остаточных напряжений. Перед посадкой в печь на отпуск не допускается ее охлаждение ниже 300 °С. ...

... перехода высокого напряжения на электроды при пробое; - наличие на участке не менее двух рабочих, прошедших соответствующий инструктаж. 15.1.2 Расчёт и проектирование системы общего искусственного освещения проектируемого механического цеха Наиболее распространёнными источниками света являются лампы накаливания, люминесцентные лампы и дуговые ртутные лампы. Предпочтение отдают люминесцентным ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

0 комментариев