Навигация

Организация ремонтного хозяйства

1.7 Организация ремонтного хозяйства

Основная задача ремонтного хозяйства – обеспечить бесперебойную эксплуатацию оборудования при минимальных затратах на ремонтообслуживание.

Структура межремонтного цикла для металлорежущих станков массой до 10 т предусматривает выполнение двух средних, шести текущих ремонтов и девяти технических обслуживании

Определим продолжительность межремонтного цикла по формуле 11:

Тм.ц. = 24 000 * Вп * Вм * Ву * Вт, (11)

где Вп – коэффициент, учитывающий тип производства (для массового производства равен 1,0);

Вм – коэффициент, учитывающий род обрабатываемого материала, принимаем 1,2.

Ву – коэффициент, учитывающий условия эксплуатации оборудования (при работе в нормальных условиях механического цеха равен 1,0);

Вт – коэффициент, отражающий особенности работы различных групп станков (для легких и средних станков равен 1,1).

Тм.ц. = 24 000 * 1,0 * 1,2 * 1,0 * 1,1 = 31 680 (ч.).

Определим длительность межремонтного периода по формуле 12:

Тр =Тм ц / Nc +Nm +1, (12)

где Nc – число средних ремонтов;

Nm – число текущих ремонтов.

Тр = 31680 / (2 + 6 + 1) = 3520 (ч.).

Определим длительность межосмотрового периода по формуле 13:

То = Тм ц / Nc + Nm + Nо + 1, (13)

где No – количество осмотров.

То = 31680 / (2 + 6 + 9 + 1) = 1760 (ч.).

В данном курсовом проекте необходимо создать ремонтную базу цеха (РБ). Основное назначение РБ – выполнение капитального ремонта и изготовление запасных деталей для ремонта оборудования. Помимо этого РБ производит перемещение и демонтаж старого оборудования, ремонт всех видов оборудования своего цеха и модернизацию оборудования. Состав основных станков РБ приведен в табл. 8.

Таблица 8 – Состав минимального комплекта основных станков РБ

| Станок | Число станков |

| 1. Токарно-винторезный | 6 |

| 2. Вертикально-сверлильный | 1 |

| 3. Универально-фрезерный | 2 |

| 4. Вертикально-фрезерный | 1 |

| 5. Поперечно строгальный | 1 |

| 6. Долбёжный | 1 |

| 7. Универсально-круглошлифовальный | 1 |

| 8. Плоскошлифовальный | 1 |

| 9. Зубофрезерный | 1 |

| Итого | 15 |

Для определения общей площади ремонтной базы воспользуемся показателями, приведенными в табл. 9.

Таблица 9 – Показатели общей площади на единицу основного оборудования цеховой ремонтной базы

| Число единиц основного оборудования, шт. | Удельная площадь на единицу основного оборудования, м2 | В том числе, площадь склада запасных частей, м2 |

| До 4 | 31 | 4 |

| 5–7 | 30 | 3,5 |

| 8–10 | 29 | 3,5 |

| 11–16 | 28 | 3 |

| Свыше 16 | 27 | 2 |

Определим площадь ремонтной базы по показателю удельной площади на единицу основного оборудования:

Т.к. число основного оборудования 15 лежит в промежутке от 11 до 16, то соответственно удельная площадь на единицу основного оборудования составит 28 м2 при этом учтем площадь склада запасных частей 3 м2. Таким образом общая площадь цеховой ремонтной базы составит:

28*15+3=423 м2

Похожие работы

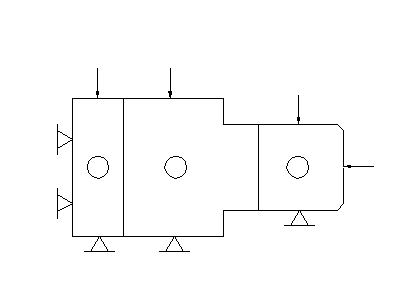

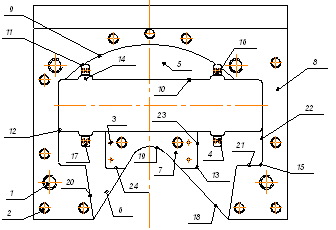

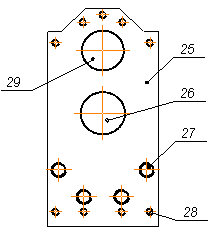

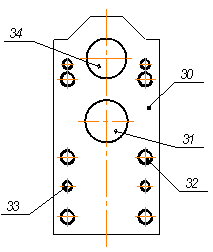

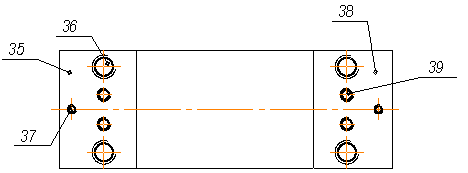

... форме, отражены в формуле (10.9) и сведены в соответствующие графы чертежа. , (10.9) где, ТАi – технологический допуск. 11. Планировка механического участка Деталь “шпиндель” (рис.1.1) является сборочной единицей головки 4-хшпиндельной комбинированной, которая в свою очередь входит в сборочный узел автоматической линии для обработки ...

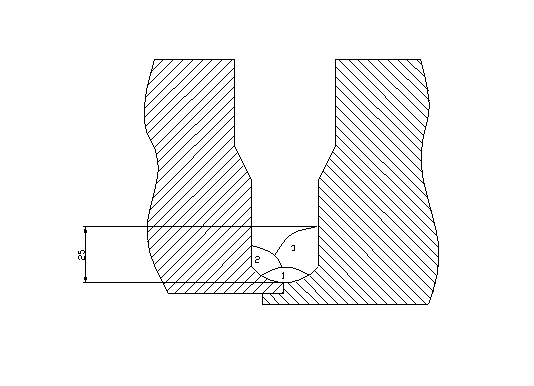

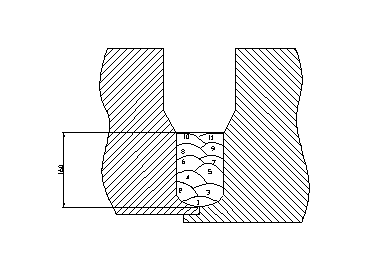

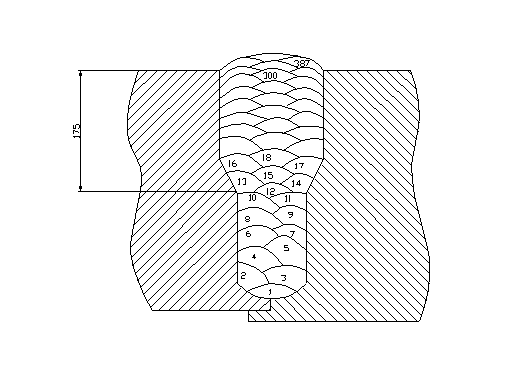

... длине и сечению деталей, выдержки и охлаждения. Экспериментальные данные показывают, что при температуре отпуска 650-680 °С пластичность стали полностью восстанавливается через 2-3 часа. После сварки цилиндра гидропресса, он подвергается высокому отпуску в нем при температуре 650±20 °С, для снятия остаточных напряжений. Перед посадкой в печь на отпуск не допускается ее охлаждение ниже 300 °С. ...

... перехода высокого напряжения на электроды при пробое; - наличие на участке не менее двух рабочих, прошедших соответствующий инструктаж. 15.1.2 Расчёт и проектирование системы общего искусственного освещения проектируемого механического цеха Наиболее распространёнными источниками света являются лампы накаливания, люминесцентные лампы и дуговые ртутные лампы. Предпочтение отдают люминесцентным ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

0 комментариев