Навигация

Пути совершенствования организации материальных потоков в цехе

1.13 Пути совершенствования организации материальных потоков в цехе

Промышленные предприятия приобретают материальные ресурсы на рынке товаров и услуг. Для этого необходимо изучать конъюнктуру рынка, возможности потенциальных поставщиков, информацию о движении цен. Необходимые ресурсы приобретаются предприятием непосредственно у производителей, в оптовой торговле, в том числе, на ярмарках, аукционах и так далее.

Материальный поток образует совокупность используемых в производстве предметов труда, находящихся в процессе движения от источника их получения до завершения процесса изготовления продукции в пределах определенного временного интервала.

Движение материальных потоков необходимо управлять. Материальный поток проходит через ряд подразделений, совокупность которых называется логистической цепью. Звеньями этой цепи являются склады, производственные подразделения (то есть цеха и участки); транспорт.

Основными функциями складов являются следующие:

· обработка и хранение материалов и других предметов труда в связи с формированием их запасов для последующего потребления;

· создание запасов для непрерывного производства.

Виды складов соответствуют видам запасов:

· материальные (материалы);

· промежуточные производственные склады (детали, полуфабрикаты);

· склады готовой продукции (готовая продукция).

Транспорт выполняет функции установления непосредственных связей между всеми элементами всей логистической цепи. В число транспортных операций включают перемещение, загрузку и выгрузку.

Организация материальных потоков может иметь место, как в пространстве, так и во времени. Организация материальных потоков в пространстве подразумевает создание такой производственной структуры, которая обеспечит движение материальных потоков в нужных направлениях. Организация материальных потоков во времени – это установление временного порядка движения.

С организацией материальных потоков тесно связано материально-техническое снабжение производства.

План материально-технического снабжения предусматриваем определение общей потребности в материальных ресурсах, определение объема запаса материалов, расчет ожидаемых остатков на конец года, установление объема завоза материальных ресурсов.

Исходными данными для составления плана материально-технического снабжения являются: производственная программа, номенклатура материалов, норма расхода, планово-расчетные цены и отчетные данные о расходе и остатке материалов на складах.

Потребность в основных материалах на программу (Ро) определяется прямым счетом путем умножения норм расхода материалов (Ни) на количество изделий по программе (Nи) с учетом номенклатуры (n).

Ро = å Nи × Ни

Потребность в основных и вспомогательных материалах (р’) на техническую подготовку производства и на техническое обслуживание производства определяется умножением программы или объема этих работ (Ni) в условных измерителях (станко-час, ремонтная единица и так далее) на норму расхода основных или вспомогательных материалов Нi:

р' = å Ni × Нi (i = 1; m)

На предприятиях уменьшение запасов сокращает расходы на их содержание, что способствует повышению прибыли и рентабельности производства. Поэтому разработка мероприятий по оптимизации запасов является одной из важнейших экономических задач.

Управление производственными запасами на предприятиях предполагает выполнение следующих функций:

· разработку норм запасов по всей номенклатуре потребляемых предприятием материалов;

· правильное размещение запасов на складах;

· организацию действенного оперативного контроля за уровнем запасов и принятие необходимых мер для поддержания их нормального состояния;

· создание необходимой материальной базы для размещения запасов и обеспечения их количественной и качественной сохранности.

Наиболее ответственной и трудоемкой функцией является нормирование запасов.

Норма производственного запаса (zн) устанавливается по следующей формуле:

zн = zТ + zстр.+ zподг.,

где zТ – текущий средний запас;

zстр. – страховой запас;

zподг. – подготовительный запас.

Текущий запас создается по каждому виду материалов для обеспечения производства материалами в перерывах между двумя очередными поставками и изменяется от максимальной величины в момент поставки до минимальной величины к моменту следующей поставки. Его размер определяется величиной среднего интервала поставки и среднесуточного расхода материала.

Страховой запас создается для обеспечения следующей операции при возникновении перебоев в работе и рассчитывается в определенной пропорции к текущему запасу (например, 50%).

Подготовительный запас создается на время подготовки поступившего материала к производственному потреблению (в размере 1–3х-дневной потребности). В отдельных случаях возникает необходимость создания специальных подготовительных запасов (комплектование продукции), их величина определяется на основании конкретных расчетов.

Расчетные нормы запасов могут учитываться в абсолютных (тонны, штуки, метры, рубли и так далее) и относительных (дни, %) единицах измерения.

Обеспечение материальными ресурсами производственных цехов, участков, рабочих мест и других подразделений предполагает выполнение следующего комплекса работ:

· плановое установление комплекта качественных заданий по снабжению;

· подготовка материальных ресурсов к производственному потреблению;

· отпуск и доставка материальных ресурсов со склада службы снабжения на место их непосредственного потребления либо на склад цеха;

· оперативное регулирование снабжения в условиях совершенствования технологических режимов, конструкторской и нормативной документации;

· строгий учет и контроль за использованием материальных ресурсов в подразделениях производственного объединения.

Для планового установления заданий по снабжению производственных цехов и участков используется лимитная система на основе расчета максимального количества материальных ресурсов для каждого цеха, участка на определенный период с выпиской лимитных карт или групповых лимитных ведомостей.

Расчет лимита осуществляется по формуле:

Л = Рц +(–) Р + Нц – Орасч.,

где Рц – потребность цеха в выполнении производственного задания;

Р – потребность цеха в изменении незавершенного производства;

Нц – норматив цехового запаса данного материала;

Орасч. – расчетный ожидаемый остаток данного материала в цехе на начало планового периода.

Следует отметить, то совершенствование материальных потоков и материального снабжения является важной проблемой, как с точки зрения теории, так и с точки зрения практики.

Поэтому основными задачами организации материальных потоков являются:

а) четкая организация комплексного снабжения всеми материальными средствами предприятий;

б) рациональное использование средств и предметов труда, контроль за соблюдение установленных норм;

в) рациональная организация складского хранения всех материальных ценностей.

Организация и планирование материальных потоков должны способствовать выполнению задач, стоящих перед ним. Поэтому необходимо:

а) определить потребность предприятия в предметах материально-технического обеспечения в планируемом периоде;

б) мобилизовать внутренние резервы, заменить дефицитные и дорогостоящие материалы другими (без ухудшения качества продукции);

в) экономно использовать материальные ресурсы;

г) обеспечить своевременное поступление сырья, материалов и металлов в производство;

д) способствовать внедрению передовых, прогрессивных норм расхода материальных средств на единицу продукции, основанных на передовом опыте и разработке плана организационно-технических мероприятий по внедрению этих прогрессивных норм;

и) определить размер потребных предприятию складских запасов товарно-материальных ценностей в планируемом периоде.

2. Организация многопредметной поточной линии

К числу основных параметров многопредметной поточной линии относятся: частные такты работы линии, число рабочих мест по операциям и их загрузка, период времени выполнения задания по каждой детали.

Последовательность расчета частного такта:

1. Из множества деталей выбирается базовая деталь, которая имеет наибольшую программу, а при равенстве программ – наибольшую трудоемкость.

Производственная программа составляет:

деталь И – 75000 шт.;

деталь Ж – 60000 шт.;

деталь З – 45400 шт.

В нашем случае выбираем деталь И.

2. Определяется коэффициент приведения трудоемкости:

kiпр= Ti / Ty, (1)

где Ti – трудоемкость изготовления детали соответствующего наименования, мин;

Ty – трудоемкость изготовления детали, принятой за условную единицу

Ки=21,68/2,68=1

КЖ= 21,04/21,68=0,97

КЗ= 19,86/21,68=0,92

3. Определяется программа в приведенных единицах для детали каждого наименования:

Niпр=Ni*kiпр, (2)

NiпрИ = 75000*1=75000 шт.

NiпрЖ = 60000*0,97= 58200 шт.

NiпрЗ = 45400*0,92= 41768 шт.

Похожие работы

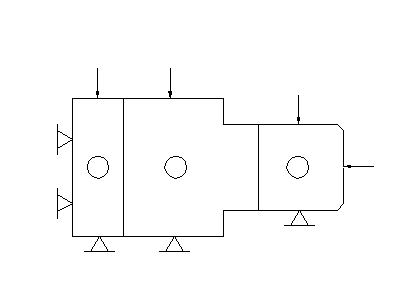

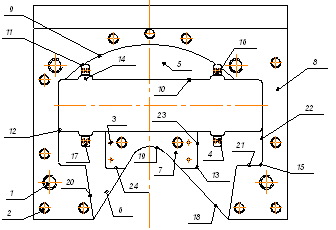

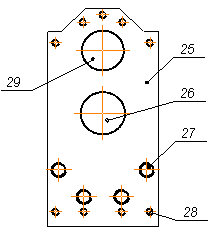

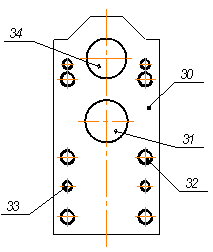

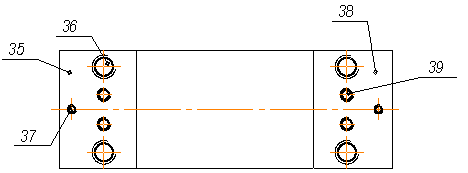

... форме, отражены в формуле (10.9) и сведены в соответствующие графы чертежа. , (10.9) где, ТАi – технологический допуск. 11. Планировка механического участка Деталь “шпиндель” (рис.1.1) является сборочной единицей головки 4-хшпиндельной комбинированной, которая в свою очередь входит в сборочный узел автоматической линии для обработки ...

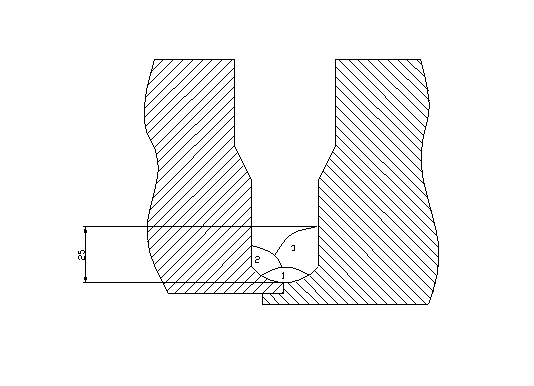

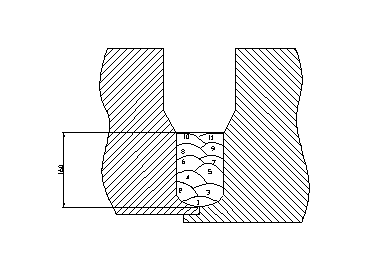

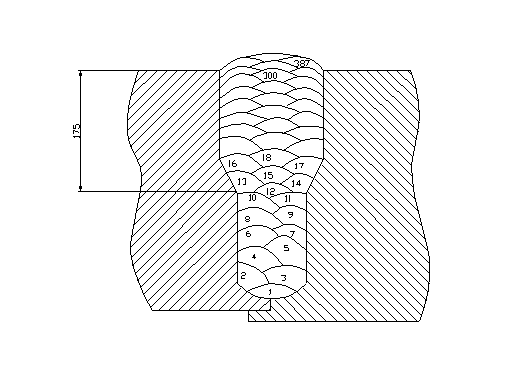

... длине и сечению деталей, выдержки и охлаждения. Экспериментальные данные показывают, что при температуре отпуска 650-680 °С пластичность стали полностью восстанавливается через 2-3 часа. После сварки цилиндра гидропресса, он подвергается высокому отпуску в нем при температуре 650±20 °С, для снятия остаточных напряжений. Перед посадкой в печь на отпуск не допускается ее охлаждение ниже 300 °С. ...

... перехода высокого напряжения на электроды при пробое; - наличие на участке не менее двух рабочих, прошедших соответствующий инструктаж. 15.1.2 Расчёт и проектирование системы общего искусственного освещения проектируемого механического цеха Наиболее распространёнными источниками света являются лампы накаливания, люминесцентные лампы и дуговые ртутные лампы. Предпочтение отдают люминесцентным ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

0 комментариев