Навигация

Получение заготовки штамповкой на кривошипных горячештамповочных прессах

2.2 Получение заготовки штамповкой на кривошипных горячештамповочных прессах

1) По таблице 3.1 [1] ГОСТ 7505-89 «Ковка объёмная штамповка» выбираем:

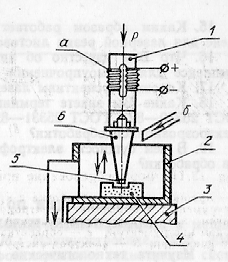

а) Оборудование – пресс с выталкивателем;

б) Штамповочные уклоны: 5°;

в) Радиусы закруглений наружных углов, при глубине полости ручья:

10…25 мм - r = 2,5мм,

25…50 мм - r = 3мм;

Радиусы закруглений внутренних углов, больше наружных углов в 3…4 раза.

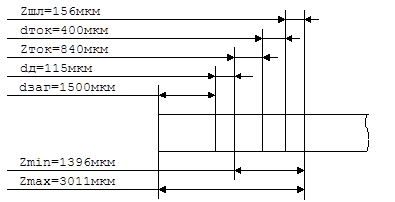

2) По таблице 3.4 [1] назначаем допуски и припуски на обработку на сторону и сводим их в таблицу 2.

Таблица № 2

| Размеры, мм | Допуски, мм | Припуски, мм | Расчет размеров заготовки, мм | Окончательн. размеры, мм |

| Ø 68,263 | +2,4 -1,2 | 3,2 | Ø68,263+(2.3,2) = Ø75,663 | Ø 76,0 |

| Ø 69,85 | +2,4 -1,2 | 3,4 | Ø69,85+(2.3,4) = Ø76,1 | Ø 76,0 |

| Ø 88,0 | +2,4 -1,2 | 4,3 | Ø88,0+(2.4,3) = Ø96,6 | Ø 97,0 |

| Ø 76,2 | +2,4 -1,2 | 3,4 | Ø76,2+(2.3,4) = Ø83,8 | Ø 84,0 |

| Ø 57,15 | +2,2 -1,0 | 3,2 | 57,15+(2·3,2) = 65,2 | Ø 66,0 |

| Ø 39,9 | +2,2 -1,0 | 3,0 | 39,9+(2·3,0) = 47,9 | Ø 48,0 |

| Ø 34,0 | +2,2 -1,0 | 2,6 | 34,0+(2·2,6) = 39,2 | Ø 48,0 |

| 1594 | +10,0 -2,5 | 6,0 | 1594+(2.6,0) = 1606 | 1606 |

| 897 | +5,0 -2,0 | 6,0 | 897+(2.6,0) = 1606 | 902 |

| 248 | +3,0 -1,5 | 6,0 | 248+(6,0)-(6,0) = 248 | 248 |

| 330 | +3,5 -1,5 | 6,0 | 330+(6,0)-(6,0) = 330 | 330 |

| 119 | +2,4 -1,2 | 6,0 | 119+(6,0)-(6,0) = 119 | 119 |

| 83 | +2,2 -1,0 | 6,0 | 83+(6,0)-(6,0) = 83 | 83 |

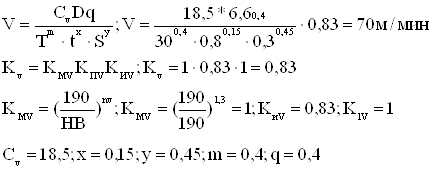

3) Рассчитаем площадь поковки в плане [1]:

Fпок.п =39392 мм2

4) Определяем толщину мостика для облоя [1]:

![]() , мм

, мм

Коэффициент Со принимаем равным 0,016.

5)По таблице 3.2.2 выбираем остальные размеры облойной канавки [1]:

а) Усилие пресса – 10МН;

б) ho = 2,0 мм;

в) l = 4 мм;

г) h = 6 мм;

д) R1 = 15 мм.

6) Рассчитать объем заготовки [1]: Vзаг.=Vп+Vу+Vо , мм3

где Vп – объем поковки, рассчитываемый по номинальным горизонтальным

размерам чертежа;

Vу – объем угара, определяемый в зависимости от способа нагрева;

Vо – объем облоя при штамповке.

а) Объем поковки:

![]() мм3

мм3

б) Объем угара Vу принимаем равным 1% от Vп.

Vу=0,098.106 мм3

в) Объем облоя Vо: Vо=ξ.FМ.(Рп + ξ . π . l),

где ξ – коэффициент, учитывающий изменение фактической площади сечения

получаемого облоя по сравнению с площадью сечения мостика; ξ=2.

Fм - площадь поперечного сечения мостика;

Рп – периметр поковки;

FM=l .ho= 4.2,0= 8 мм2

Рп= 1177 мм.

Подставим полученные данные в формулу:

Vо= 2.8×(1177+2.3,14.4) = 19233,92 мм3;

г) Объем поковки:

Vзаг.=9,893·106+0,098·106+19233,92=10,02·106 мм3.

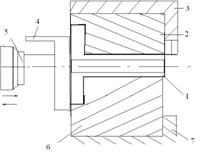

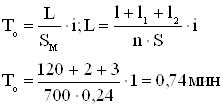

Определим параметры исходной заготовки для штамповки.

6) Рассчитаем массу поковки: ![]() =10,02·106.7814.10-9 = 78,29 кг

=10,02·106.7814.10-9 = 78,29 кг

7) Определим коэффициент использования материала:

![]()

В данном случае материал используется рационально, так как только 20% уходит в стружку.

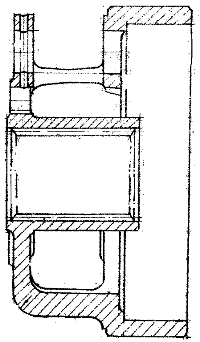

Данный метод получения заготовки удовлетворяет задаче получения заготовки с контуром приближающемся к контуру детали; т.е. с коэффициентом использования Км близким к 1.

Похожие работы

... целесообразно использовать ковку в подкладном штампе. Чертеж заготовки представлен на рис.4.1. При этом способе изготовления заготовки возможно получить припуски до 3 мм, с допусками +1.5 ¸ -1 мм. 5. Выбор плана обработки детали Технологический процесс обработки детали предусматривает несколько стадий. Если рассматривать данный процесс в укрупненном плане, то необходимо выделить ...

... на 15-30%; · исключение трудоемких операций формовки, выбивки форм; · возможность комплексной механизации и автоматизации технологического процесса, что повышает производительность и снижает трудоемкость в 3 раза; · увеличение съёма с 1м2 производственной площади и снижение себестоимости отливок. Сложность изготовления отливок: · высокая стоимость кокиля; · сложность и длительность его ...

... 1.4 Выбор оборудования, приспособления, режущего инструмента, мерительных приспособлений и инструмента Выбор станочного оборудования является одной из важнейших задач при разработке технологического процесса механической обработки заготовки. От правильного его выбора зависит производительность изготовления детали, экономное использование площадей, механизации и автоматизации ручного труда, ...

... перемещения луча приведено на рис. 1.5. Наблюдаемые различия в структуре и твёрдости слоёв зоны в стали 35, обрабатываемой непрерывным излучением лазера на СО2, объясняют различными условиями их нагрева и охлаждения. 1.6. Упрочнение кулачка главного вала В течение последних трёх – пяти лет появились мощные газовые лазеры, обеспечивающие в режиме непрерывной генерации мощность порядка ...

0 комментариев