Навигация

Расчет режимов резания аналитическим методом на две операции

4.2 Расчет режимов резания аналитическим методом на две операции

Рассчитаем режимы резания на операцию 15 токарную (чистовую). Для выбранной операции - токарная - применим аналитический метод определения режимов резания [1]. Данную операцию выполним за два установа. Первый установ - точение поверхностей 2, 3, 10, 11, 12. Второй установ - точение поверхностей 4, 5, 6, 7, 13, 14, 15, 16.

Разработку режима резания на токарной (чистовой) операции начинают с установления характеристики режущего инструмента. Режущий инструмент – резец прямой проходной левый ВК8 φ = 60˚ ГОСТ 18878-73, резец прямой подрезной левый ВК8 φ = 60˚ ГОСТ 18880-73.

Основные параметры резания при точении:

Установ 1¨ глубина резания: t = 2 мм;

¨ подача: S = 0,6 мм/об выбираем по таблице 14 [1];

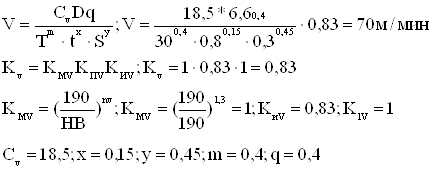

¨ скорость резания: ![]() ,

,

где Сυ – постоянная величина для определённых условий обработки, выбираем по таблице 17 [1];

Т – период стойкости инструмента;

t – глубина резания;

S – подача;

x, y, m – показатели степени, выбираем по таблице 17 [1];

Kυ – поправочный коэффициент на скорость резания равен:

![]() ,

,

где ![]() коэффициент, учитывающий качество обрабатываемого материала;

коэффициент, учитывающий качество обрабатываемого материала;

![]() - коэффициент на инструментальный материал, выбираем по таблице 6 [1];

- коэффициент на инструментальный материал, выбираем по таблице 6 [1];

![]() - коэффициент, учитывающий состояние поверхности заготовки, выбираем по таблице 5 [1];

- коэффициент, учитывающий состояние поверхности заготовки, выбираем по таблице 5 [1];

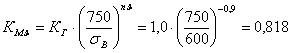

,

,

где ![]() коэффициент, характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [1];

коэффициент, характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [1];

![]() - коэффициент, характеризующий обрабатываемый материал.

- коэффициент, характеризующий обрабатываемый материал.

![]() ;

;

¨ частота вращения инструмента:

![]() ;

;

По паспорту станка принимаем S = 0,5 мм/об и n = 600 об/мин.

¨ сила резания: ![]() ,

,

где ![]() – постоянная величина для определённых условий обработки, выбираем по таблице 22 [2];

– постоянная величина для определённых условий обработки, выбираем по таблице 22 [2];

![]() поправочный коэффициент на качество обрабатываемого материала:

поправочный коэффициент на качество обрабатываемого материала:

![]() ,

,

где ![]() коэффициенты, учитывающие фактические условия резания, выбираем по таблицам 9, 10 и 23 [1];

коэффициенты, учитывающие фактические условия резания, выбираем по таблицам 9, 10 и 23 [1];

![]() ;

;

![]()

¨ мощность резания: ![]() .

.

Станок по мощности проходит.

Установ 2¨ глубина резания: t = 2 мм;

¨ подача: S = 0,6 мм/об выбираем по таблице 14 [1];

![]() - коэффициент, учитывающий состояние поверхности заготовки, выбираем по таблице 5 [1];

- коэффициент, учитывающий состояние поверхности заготовки, выбираем по таблице 5 [1];

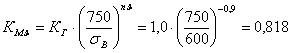

,

,

где ![]() коэффициент, характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [1];

коэффициент, характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [1];

![]() - коэффициент, характеризующий обрабатываемый материал.

- коэффициент, характеризующий обрабатываемый материал.

![]() ;

;

¨ частота вращения инструмента:

![]() ;

;

По паспорту станка принимаем S = 0,5 мм/об и n = 600 об/мин.

¨ сила резания:![]() ,

,

где ![]() – постоянная величина для определённых условий обработки, выбираем по таблице 22 [2];

– постоянная величина для определённых условий обработки, выбираем по таблице 22 [2];

![]() поправочный коэффициент на качество обрабатываемого материала:

поправочный коэффициент на качество обрабатываемого материала:

![]() ,

,

где ![]() коэффициенты, учитывающие фактические условия резания, выбираем по таблицам 9, 10 и 23 [1];

коэффициенты, учитывающие фактические условия резания, выбираем по таблицам 9, 10 и 23 [1];

![]() ;

;

![]()

¨ мощность резания: ![]() .

.

Станок по мощности проходит.

Установ 2¨ глубина резания: t = 2 мм;

¨ подача: S = 0,6 мм/об выбираем по таблице 14 [1];

![]() поправочный коэффициент на качество обрабатываемого материала:

поправочный коэффициент на качество обрабатываемого материала:

![]() ,

,

где ![]() коэффициенты, учитывающие фактические условия резания, выбираем по таблицам 9, 10 и 23 [1];

коэффициенты, учитывающие фактические условия резания, выбираем по таблицам 9, 10 и 23 [1];

![]() ;

;

![]()

¨ мощность резания: ![]() .

.

Станок по мощности проходит.

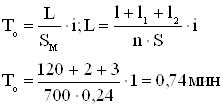

Рассчитаем режимы резания на операцию 25 фрезерную. Для выбранной операции - фрезерная - применим аналитический метод определения режимов резания [1]. Данную операцию выполним за два перехода. Первый переход - фрезерование поверхностей 25, 26. Второй переход - фрезерование поверхностей 23, 24.

Разработку режимов резания на фрезерной операции начинают с установления характеристики режущего инструмента. Специальная профильная дисковая фреза ВК8 Æ100 мм и Æ50 мм

Основные параметры резания при фрезеровании:

Переход 1¨ глубина резания: t = 3,0 мм;

¨ подача: S z= 0,25 мм/зуб выбираем по таблице 33 [1];

¨ скорость резания: ![]() ,

,

где Сυ – постоянная величина для определённых условий обработки, выбираем по таблице 39 [1];

D – диаметр фрезы;

z – число зубьев фрезы;

Т – период стойкости инструмента;

t – глубина резания;

Sz – подача;

В – параметр срезаемого слоя;

x, y, q, m, u, p – показатели степени, выбираем по таблице 39 [1];

Kυ – поправочный коэффициент на скорость резания равен:

![]() ,

,

где ![]() коэффициент, учитывающий качество обрабатываемого материала;

коэффициент, учитывающий качество обрабатываемого материала;

![]() - коэффициент на инструментальный материал, выбираем по таблице 6 [2];

- коэффициент на инструментальный материал, выбираем по таблице 6 [2];

![]() - коэффициент, учитывающий состояние поверхности заготовки, выбираем по таблице 5 [1];

- коэффициент, учитывающий состояние поверхности заготовки, выбираем по таблице 5 [1];

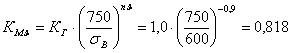

,

,

где ![]() коэффициент, характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [1];

коэффициент, характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [1];

![]() - коэффициент, характеризующий обрабатываемый материал.

- коэффициент, характеризующий обрабатываемый материал.

![]() ;

;

¨ частота вращения инструмента:

![]() ;

;

По паспорту станка принимаем S = 0,25 мм/об и n = 2000 об/мин.

¨ сила резания: ![]() ,

,

где ![]() – постоянная величина для определённых условий обработки, выбираем по таблице 41 [2];

– постоянная величина для определённых условий обработки, выбираем по таблице 41 [2];

z – число зубьев фрезы;

n – частота вращения фрезы;

![]() поправочный коэффициент на качество обрабатываемого материала, выбираем по таблице 9 [2].

поправочный коэффициент на качество обрабатываемого материала, выбираем по таблице 9 [2].

![]() ;

;

![]() .

.

¨ мощность резания: ![]() .

.

Станок по мощности проходит.

Переход 2¨ глубина резания: t = 8,0 мм;

¨ подача: S z= 0,2 мм/зуб выбираем по таблице 33 [1];

¨ скорость резания: ![]() ,

,

где Сυ – постоянная величина для определённых условий обработки, выбираем по таблице 39 [1];

D – диаметр фрезы;

z – число зубьев фрезы;

Т – период стойкости инструмента;

t – глубина резания;

Sz – подача;

В – параметр срезаемого слоя;

x, y, q, m, u, p – показатели степени, выбираем по таблице 39 [1];

Kυ – поправочный коэффициент на скорость резания равен:

![]() ,

,

где ![]() коэффициент, учитывающий качество обрабатываемого материала;

коэффициент, учитывающий качество обрабатываемого материала;

![]() - коэффициент на инструментальный материал, выбираем по таблице 6 [2];

- коэффициент на инструментальный материал, выбираем по таблице 6 [2];

![]() - коэффициент, учитывающий состояние поверхности заготовки, выбираем по таблице 5 [1];

- коэффициент, учитывающий состояние поверхности заготовки, выбираем по таблице 5 [1];

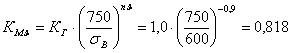

,

,

где ![]() коэффициент, характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [1];

коэффициент, характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [1];

![]() - коэффициент, характеризующий обрабатываемый материал.

- коэффициент, характеризующий обрабатываемый материал.

![]() ;

;

¨ частота вращения инструмента: ![]() ;

;

По паспорту станка принимаем S = 0,25 мм/об и n = 2000 об/мин.

¨ сила резания:

![]() ,

,

где ![]() – постоянная величина для определённых условий обработки, выбираем по таблице 41 [2];

– постоянная величина для определённых условий обработки, выбираем по таблице 41 [2];

z – число зубьев фрезы;

n – частота вращения фрезы;

![]() поправочный коэффициент на качество обрабатываемого материала, выбираем по таблице 9 [2].

поправочный коэффициент на качество обрабатываемого материала, выбираем по таблице 9 [2].

![]() ;

;

![]() .

.

¨ мощность резания:

![]() .

.

Станок по мощности проходит.

На остальные операции режимы резания назначаем по справочным данным [1], подача, глубина резания и обороты.

Операцию 05 фрезерно-центровальную выполним за два перехода - фрезерование торцев 1 и 8, сверление центровых отверстий 19.

Основные параметры резания при фрезеровании:

Переход 1¨ глубина резания: t = 5 мм;

¨ подача: S z= 0,25 мм/зуб выбираем по таблице 33 [1];

¨ частота вращения инструмента: n = 1500 об/мин.

Основные параметры резания при сверлении:

Переход 2¨ глубина резания: ![]() ;

;

где D – диаметр сверла;

¨ подача: S = 0,06 мм/об, выбираем по таблице 25 [1];

¨ частота вращения инструмента: n = 4000 об/мин.

Операцию 10 токарную (черновую) выполним за два установа. Первый установ - точение поверхностей 2, 3, 10, 11, 12. Второй установ - точение поверхностей 4, 5, 6, 7, 13, 14, 15, 16.

Основные параметры резания при точении:

Установ 1¨ глубина резания: t = 7 мм;

¨ подача: S = 0,8 мм/об выбираем по таблице 11 [1];

¨ частота вращения инструмента: n = 2000 об/мин

Установ 2¨ глубина резания: t = 7 мм;

¨ подача: S = 0,8 мм/об выбираем по таблице 11 [1];

¨ частота вращения инструмента: n = 2000 об/мин

Операцию 20 фрезерную за один переход - фрезерование поверхностей 17, 18, 19, 20.

Основные параметры резания при фрезеровании:

Переход 1¨ глубина резания: t = 8,5 мм;

¨ подача: S z= 0,25 мм/зуб выбираем по таблице 33 [1];

¨ частота вращения инструмента: n = 1000 об/мин.

Операцию 30 сверлильную выполним за один переход - сверление поверхностей 21, 22.

Основные параметры резания при сверлении:

Переход 2¨ глубина резания: ![]() ;

;

где D – диаметр сверла;

¨ подача: S = 0,09 мм/об, выбираем по таблице 25 [1];

¨ частота вращения инструмента: n = 2000 об/мин.

Операцию 40 центрошлифовальную выполним за один переход - центрошлифование поверхностей 19.

Основные параметры резания при центрошлифовании:

Переход 1¨ глубина резания: t = 0,01 мм;

¨ подача: ![]() ;

;

¨ скорость резания: ![]() ;

;

![]() ;

;

¨ частота вращения инструмента: ![]() ;

;

Операцию 45 (предварительную) выполним за два установа. Первый установ - шлифование поверхностей 3, 2, 10, 11, 12. Второй установ - шлифование поверхностей 4, 5, 6, 7, 14.

Основные параметры резания при шлифовании:

Установ 1¨ глубина резания: t = 0,3 мм;

¨ подача: ![]() ;

; ![]()

¨ скорость резания: ![]() ;

;

¨ частота вращения инструмента: n = 10000 об/мин.

Установ 2¨ глубина резания: t = 0,3 мм;

¨ подача: ![]() ;

; ![]()

¨ скорость резания: ![]() ;

;

¨ частота вращения инструмента: n = 10000 об/мин.

Операцию 50 торцекруглошлифовальную (чистовую) выполним за два установа. Первый установ - шлифование поверхностей 14. Второй установ - шлифование поверхностей 10, 11, 12.

Основные параметры резания при шлифовании:

Установ 1¨ глубина резания: t = 0,05 мм;

¨ подача: ![]() ;

; ![]()

¨ скорость резания: ![]() ;

;

¨ частота вращения инструмента: n = 12000 об/мин.

Установ 2¨ глубина резания: t = 0,05 мм;

¨ подача: ![]() ;

; ![]()

¨ скорость резания: ![]() ;

;

¨ частота вращения инструмента: n = 12000 об/мин.

Операцию 55 шлифовальную (предварительную) выполним за два перехода. Первый переход - шлифование поверхностей 25, 26. Второй переход - шлифование поверхностей 23, 24.

Основные параметры резания при шлифовании:

Переход 1¨ глубина резания: t = 0,3 мм;

¨ подача: ![]() ;

; ![]()

¨ скорость резания: ![]() ;

;

¨ частота вращения инструмента: n = 10000 об/мин.

Переход 2¨ глубина резания: t = 0,3 мм;

¨ подача: ![]() ;

; ![]()

¨ скорость резания: ![]() ;

;

¨ частота вращения инструмента: n = 10000 об/мин.

Операцию 60 шлифовальную (чистовую) выполним за два перехода. Первый переход - шлифование поверхностей 25, 26. Второй переход - шлифование поверхностей 23, 24.

Основные параметры резания при шлифовании:

Переход 1¨ глубина резания: t = 0,05 мм;

¨ подача: ![]() ;

; ![]()

¨ скорость резания: ![]() ;

;

¨ частота вращения инструмента: n = 12000 об/мин.

Переход 2¨ глубина резания: t = 0,05 мм;

¨ подача: ![]() ;

; ![]()

¨ скорость резания: ![]() ;

;

¨ частота вращения инструмента: n = 12000 об/мин.

Похожие работы

... целесообразно использовать ковку в подкладном штампе. Чертеж заготовки представлен на рис.4.1. При этом способе изготовления заготовки возможно получить припуски до 3 мм, с допусками +1.5 ¸ -1 мм. 5. Выбор плана обработки детали Технологический процесс обработки детали предусматривает несколько стадий. Если рассматривать данный процесс в укрупненном плане, то необходимо выделить ...

... на 15-30%; · исключение трудоемких операций формовки, выбивки форм; · возможность комплексной механизации и автоматизации технологического процесса, что повышает производительность и снижает трудоемкость в 3 раза; · увеличение съёма с 1м2 производственной площади и снижение себестоимости отливок. Сложность изготовления отливок: · высокая стоимость кокиля; · сложность и длительность его ...

... 1.4 Выбор оборудования, приспособления, режущего инструмента, мерительных приспособлений и инструмента Выбор станочного оборудования является одной из важнейших задач при разработке технологического процесса механической обработки заготовки. От правильного его выбора зависит производительность изготовления детали, экономное использование площадей, механизации и автоматизации ручного труда, ...

... перемещения луча приведено на рис. 1.5. Наблюдаемые различия в структуре и твёрдости слоёв зоны в стали 35, обрабатываемой непрерывным излучением лазера на СО2, объясняют различными условиями их нагрева и охлаждения. 1.6. Упрочнение кулачка главного вала В течение последних трёх – пяти лет появились мощные газовые лазеры, обеспечивающие в режиме непрерывной генерации мощность порядка ...

0 комментариев