Навигация

Разработка технологического процесса

1. Разработка технологического процесса

1.1. Служебное назначение и техническая характеристика детали

Кронштейн по своим конструктивным признакам относится к классу сложнопрофильных деталей. Кронштейн представляет собой корпусное Т-образное тело малых габаритов с тремя отверстиями Ø14 мм, выемками для облегчения массы детали, пазами шириной 14,6 и 36 мм для размещения элементов других деталей в сборке, тремя отверстиями Ø1,5 мм для контровки гаек в сборке. Форма детали образована сочетанием простых поверхностей (плоских, цилиндрических) и сложных поверхностей (контур детали, выемки, сопряжения).

Кронштейн 74.01.4201.749 устанавливается на раме 74.01.4201.700 и служит для крепления тяги привода створок передней опоры шасси.

Рабочая среда – атмосфера, рабочее давление - атмосферное, tº=60…+60ºC.Деталь подвержена вибрационным нагрузкам.

Сопряжения поверхностей детали необходимы для предотвращения образования усталостных трещин, так как деталь работает в условиях знакопеременных нагрузок.

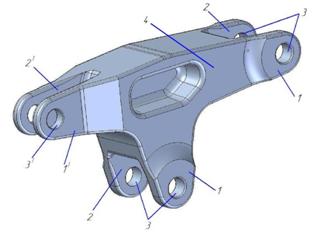

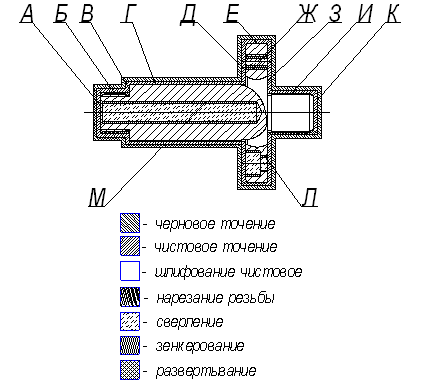

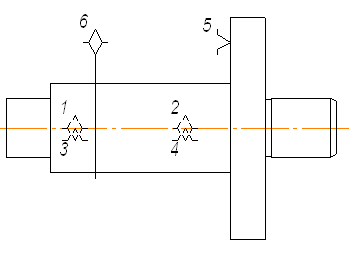

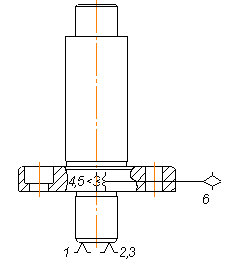

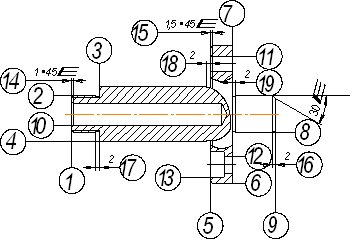

Кронштейн устанавливается в раму по поверхностям 1' (27h12 мм), 2' (14,6Н9 мм), 3' (Ø14H8 мм) (рисунок 2). Эти поверхности являются основными конструкторскими базами. Также конструкторскими базами являются поверхности 1 (56h12 мм), 2 (36H9 мм), 3 (Ø14H8 мм). По ним происходит соединение кронштейна с тягами в сборке. К этим поверхностям предъявляются повышенные требования как по точности выполнения размеров и точности взаимного расположения (неперпендикулярность поверхностей 3 и 3' относительно поверхностей 1 и 1' не более 0,05), так и качеству поверхности (Ra1,6 для поверхностей 1, 2, 3, 1', 2', 3'). В то же время эти поверхности просты и достаточно протяженны. Это позволяет использовать их в качестве технологических баз на завершающей стадии обработки.

Рабочими поверхностями изделия являются внешние и внутренние плоские поверхности 1, 1', 2, 2' и внутренние цилиндрические поверхности 3, 3' .

Неуказанные предельные отклонения допусков: отверстий Н14, валов h14, остальные ± ![]() .

.

Материалом детали является – конструкционная легированная сталь 30ХГСА ГОСТ 4543-71. Сталь 30ХГСА используется при изготовлении различных улучшаемых деталей: валов, осей, зубчатых колес, фланцев, корпусов обшивки, лопаток компрессорных машин, работающих при температуре до 200° С, рычагов, толкателей, ответственных сварных конструкций, работающих при знакопеременных нагрузках, крепежных деталей, работающих при низких температурах.

Химический состав в % материала 30ХГСА

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0,28 – 0,34 | 0,9 – 1,2 | 0,8 – 1,1 | до 0,3 | до 0.025 | до 0.025 | 0,8 – 1,1 | до 0,3 |

Коэффициент обрабатываемости материала по отношению к Ст.45 составляет 0,85, что говорит о хорошей обрабатываемости резанием.

Рекомендуемые виды термообработки для стали 30ХГСА:

· Закалка 860-880 °С, масло. Отпуск 200-250 °С, воздух;

· Закалка 880 °С, масло Отпуск 540 °С, вода или масло;

В нашем случае применяется 2-й вариант. Данный вид термообработки используется для снятия внутренних напряжений и для обеспечения требуемого качества поверхностного слоя. Термообработка осуществляется после заготовительной операции, так как материал с такой твердостью хорошо обрабатывается режущим инструментом. Проведение же термообработки после чернового этапа приведёт к короблению детали и необходимости введения дополнительной операции по восстановлению баз. Также предварительную термическую обработку проводят для предотвращения перерезания волокон материала при использовании поковки в качестве заготовки.

Требуемое покрытие – оксидная плёнка для защиты от коррозии.

Термообработка проводится по технологии цеха №003.

Механические свойства в зависимости от термообработки

| Термообработка | sT, МПа | sв, МПа | d5, % | y, % | HRC э |

| Закалка 860-880 °С, масло. Отпуск 200-250 °С, воздух. | 1270 | 1470 | 7 | 40 | 43-51 |

| Закалка 880 °С, масло Отпуск 540 °С, вода или масло. | 830 | 1080 | 10 | 45 | 36-41 |

1.2. Постановка задачи на проектирование

Исходя из своего служебного назначения, кронштейн должен представлять собой изделие высокой надежности. Наиболее уязвимым его звеном, с точки зрения прочности и долговечности работы, является система поворота передней опоры шасси.

С целью обеспечения повышенной надежности работы, организации высокопроизводительного процесса обработки наиболее ответственных деталей кронштейна необходимо решить следующие задачи:

1. на основе критического анализа существующего технологического

процесса разработать более эффективный процесс изготовления

вышеназванных деталей;

2. предусмотреть возможность широкого использования

высокопроизводительного оборудования, режущего инструмента и

технологической оснастки;

3. разработать проект механического цеха по изготовлению деталей

кронштейнов;

4. наметить мероприятия по охране окружающей среды и безопасности

жизнедеятельности работников цеха;

5. определить технико-экономические показатели работы цеха.

1.3. Анализ технологичности конструкции детали. Разработка технологического чертежа

Деталь «Кронштейн» удовлетворяет следующим требованиям технологичности:

• возможность использования рациональных заготовок,

• достаточная жесткость детали,

• возможность применения унифицированных инструментов при обработке детали,

• большинство поверхностей детали доступны для обработки и контроля (инструментальная доступность),

• базовые поверхности обеспечивают простоту и надежность закрепления детали в приспособлении.

Удовлетворение вышеперечисленным требованиям увеличивает технологичность детали.

К факторам, снижающим технологичность детали, относятся:

• наличие сложнопрофильных поверхностей, которые усложняют процесс обработки и затрудняют их контроль,

• отверстия под углом к поверхности.

В целом деталь можно считать технологичной.

Похожие работы

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

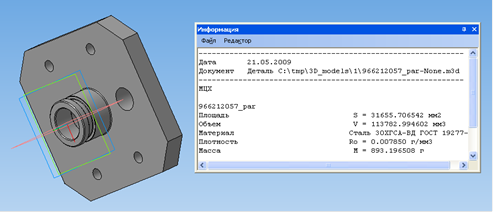

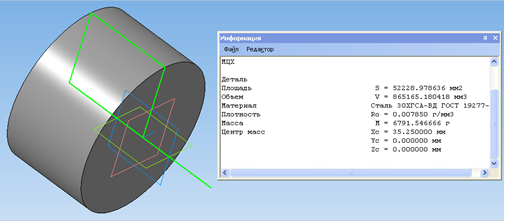

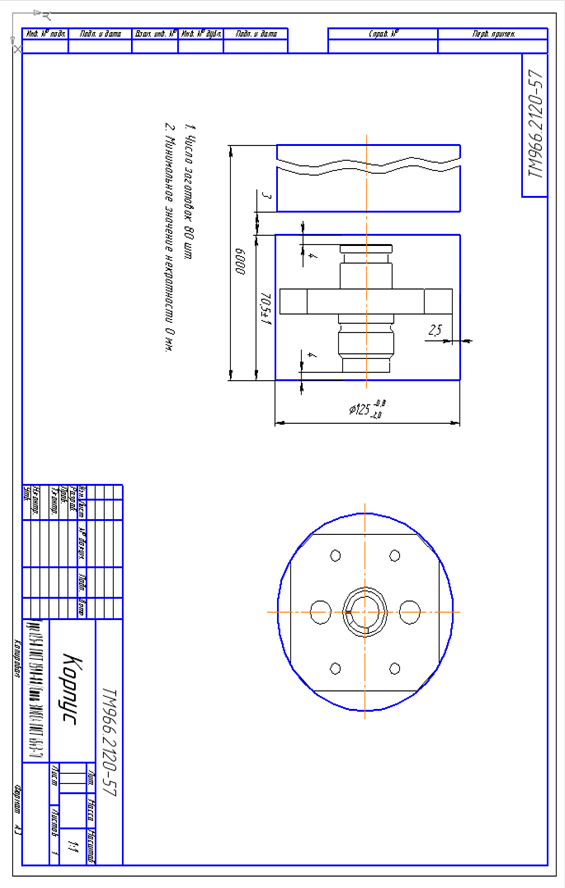

... ТП изготовления детали "Корпус ТМ966.2120-57" и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали "Корпус ТМ966.2120-57" представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. Статистическое ...

... детали, что и является основной целью курсовой работы. Выбор типа заготовки и метода ее получения оказывают самое непосредственное и весьма существенное влияние на характер построения технологического процесса изготовления детали, так как в зависимости от выбранного метода получения заготовки может в значительных пределах колебаться величина припуска на обработку детали и, следовательно, меняется ...

... разработку тех. процессов, повысить качество этих разработок, сэкономить время и сократить затраты на технологическую подготовку производства. Разработка технологического процесса включает в себя следующие этапы [7]: - определение технологической классификационной группы детали; - выбор по коду типового технологического процесса (выбор метода получения детали); - выбор ...

0 комментариев