Навигация

Расчет норм времени и определение разряда работ

1.12. Расчет норм времени и определение разряда работ

В качестве фрезерного оборудования используются современные высокопроизводительные обрабатывающие центры «Hermle C20U» и «Hermle C40U».

Операция 030 Выполнение детали происходит по программе, в которых уже заложены все траектории движения инструмента, режимы резания.

В переходе происходит фрезерная обработка контура, заменяя большинство операций, которые были в базовом техпроцессе.

Из программы мы можем найти время затраченное на всю операцию, машинное и вспомогательное.

Согласно программе выясняем, что на операцию потрачено:

Операция 030

Время машинное равно 65,47 минут

Вспомогательное время равно 9,84 минут

Общее время на обработку равно 75,29 минут

Операция 050

Время машинное равно 32,25 минут

Вспомогательное время равно 4,84 минут

Общее время на обработку равно 37,09 минут

2. Разработка и конструирование средств технологического оснащения

2.1. Конструирование, расчеты и описание приспособления

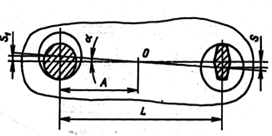

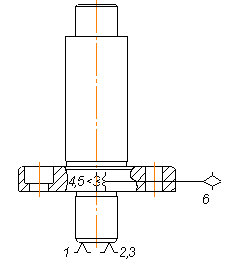

При базировании заготовки для фрезерной обработки во втором установе применим установку по двум отверстиям и плоскости. Главными достоинствами такого способа базирования являются простота конструкции приспособления и достаточно высокая точность установки заготовки.

Конструктивно различают установку на два цилиндрических пальца или на один цилиндрический и один срезанный пальцы. Граница применимости этих сочетаний определяется точностью диаметров и взаимного расположения базовых отверстий и требуемой точностью выдерживаемых на операции относительных расстояний и поворотов обрабатываемых поверхностей.

В нашем случае в приспособление необходимо установить заготовку, имеющую базовые отверстия Ø14H8=14+0,027 и межцентровое расстояние 188,7±0,2. Для установки заготовки будем использовать приспособление с пальцами, выполненными по 7-му квалитету, межцентровое расстояние между пальцами выполняется также по 7-му квалитету LМ.П. =188,7±0,023 мм.

В первое отверстие устанавливаем палец по посадке f7, имеющий диаметр Ø![]() . Тогда S1min=0,016 мм, а S1max=0,061 мм.

. Тогда S1min=0,016 мм, а S1max=0,061 мм.

Рассчитаем диаметр второго пальца по формуле:

![]() ,

,

![]() .

.

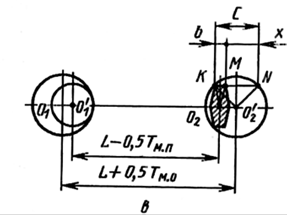

Для повышения точности базирования при сохранении возможности гарантированной установки любой заготовки из партии с межцентровым расстоянием базовых отверстий в пределах заданного допуска используем вместо одного цилиндрического пальца срезанный. Схема установки заготовок на один цилиндрический и один срезанный палец показана на рис.

Схема установки заготовок на цилиндрический и срезанный пальцы

Условие установки заготовки на цилиндрический и срезанный пальцы можно записать в виде формулы:

![]() ,

,

![]() мм.

мм.

Для цилиндрического пальца величина зазора S2min=0,07 мм, а для срезанного S2min=0,02 мм. Отсюда видно, что применение срезанного пальца значительно снижает погрешность установки.

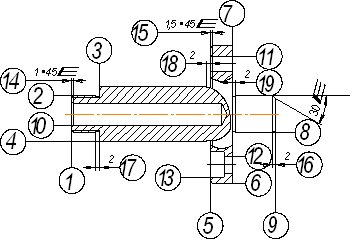

Смещения заготовки от ее среднего положения в направлениях, перпендикулярных оси цилиндрического пальца, определяются минимальным радиальным зазором S1, допуском на размер базового отверстия Тdo1 и допуском на диаметр пальца Тdn1. Схема расчета погрешности установки представлена на рис.Наименьшее смещение равно S1, а наибольшее

S=0,5Тdo1+0,5Тdn1=0,5∙0,027+0,5∙0,018=0,0225 мм.

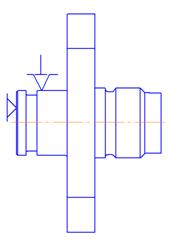

Схема для расчета погрешности установки заготовки на цилиндрический и срезанный пальцы

По величинам смещений найдем погрешность установки для выполняемых размеров. Наибольший угол поворота α заготовки от ее номинального положения найдем по формуле:

![]() .

.

Расстояние центра поворота от оси цилиндрического пальца определим по формуле:

![]() мм.

мм.

Зная угол и центр поворота заготовки, определим погрешность обработки заданного параметра, вызванного базированием заготовки. Размером, к которому предъявляются самые высокие требования по выполнению размера является размер 9+0,1.

Имея координаты точки вращения заготовки при установке на два пальца и расстояние до поверхности, на которое может оказать влияние поворот заготовки, можно рассчитать расстояние от центра до исследуемой поверхности:

![]() .

.

Тогда расстояние Х, определится:

Допуск на выполняемый размер превышает возможную погрешность. Значит, спроектированное приспособление возможно применять для обработки детали.

Похожие работы

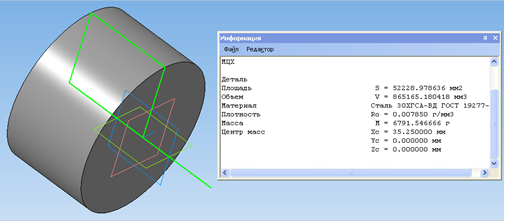

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

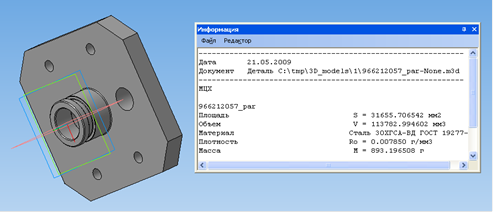

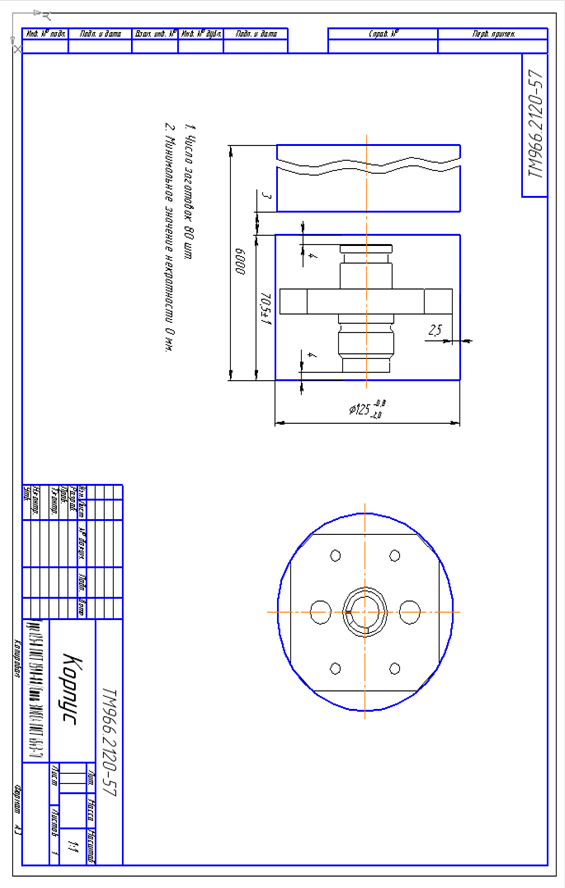

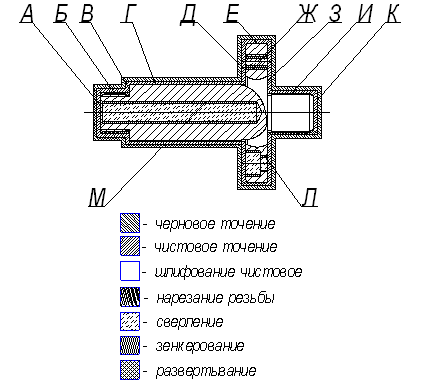

... ТП изготовления детали "Корпус ТМ966.2120-57" и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали "Корпус ТМ966.2120-57" представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. Статистическое ...

... детали, что и является основной целью курсовой работы. Выбор типа заготовки и метода ее получения оказывают самое непосредственное и весьма существенное влияние на характер построения технологического процесса изготовления детали, так как в зависимости от выбранного метода получения заготовки может в значительных пределах колебаться величина припуска на обработку детали и, следовательно, меняется ...

... разработку тех. процессов, повысить качество этих разработок, сэкономить время и сократить затраты на технологическую подготовку производства. Разработка технологического процесса включает в себя следующие этапы [7]: - определение технологической классификационной группы детали; - выбор по коду типового технологического процесса (выбор метода получения детали); - выбор ...

0 комментариев