Навигация

Выбор и расчет припусков и операционных размеров

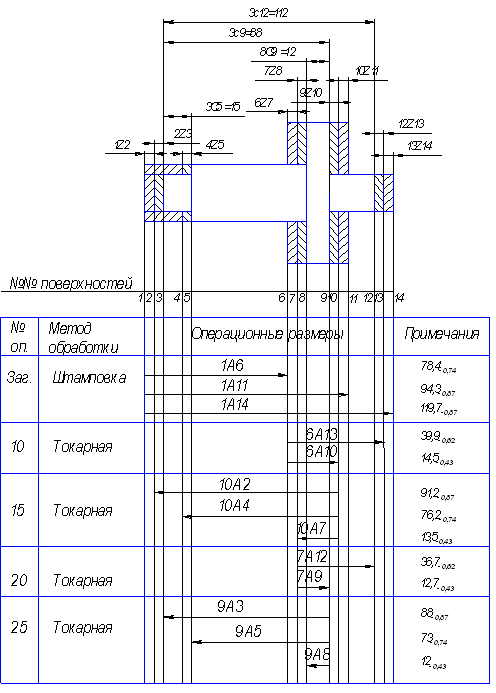

1.10. Выбор и расчет припусков и операционных размеров

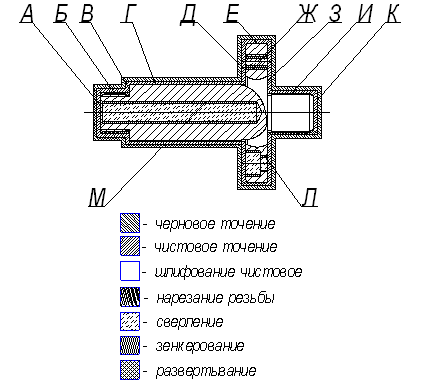

Поверхность детали будет иметь шероховатость Rа3,2. Для получения заданного класса шероховатости должно использоваться двукратное фрезерование (предварительное - от необработанной поверхности до Rа6,3, затем получистовое – доRа3,2), что совпадает с технологией цеха.

Рабочие поверхности имеют шероховатость Rа1,6. Для получения заданного класса шероховатости добавляется чистовое фрезерование (пов. 1 и всего контура), шлифование (пов. 10 и 11) и развертывание (пов. 7), что и делается в технологии цеха.

Для получения точной геометрии сложных поверхностей добавляется чистовое фрезерование.

1.11. Выбор и расчет режимов резания

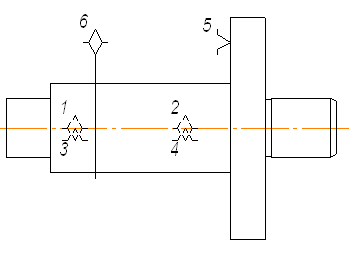

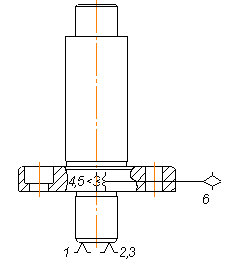

Приведен для операций из предельного техпроцесса, изображенных на схемах обработки в графической части проекта (чертеж СамГТУ 151001.064.116.).

В альтернативном варианте предлагается выполнять обработку детали с 2 установок. В качестве заготовки мы имеем стандартную поковку, но уже прошедшую термическую обработку. На первой стадии обработка производится в стационарных тисках, а на второй стадии в приспособлении.

В качестве фрезерного оборудования используются современные обрабатывающие центры «Hermle C20U» и «Hermle C40U». Особенностями этих станков являются:

· Жесткая технологическая система благодаря модифицированной рамной конструкции Гентри с оптимальной опорой главных осей, очень жёстким динамическим поперечным салазкам осей, что повышает точность расположения инструмента в пространстве рабочей зоны согласно управляющей программе;

· Тандемный привод базы поворотного стола, что предотвращает его скручивание и увеличивает точность расположения заготовки при повороте стола;

· Автоматическая электронная система контроля позиции инструмента, учитывающая термические деформации заготовки;

· Центрирование держателя по укороченному конусу и торцу, позволяющее почти полностью избавиться от биения инструмента;

· Автоматическая смена инструмента и кольцевой магазин, встроенный в базовый корпус станка, позволяющие использовать до 30 инструментов в одной операции;

· Возможность определения положения заготовки в рабочей зоне при помощи контрольно-измерительных щупов для задания нуля управляющей программы.

Таким образом, используемое оборудование отвечает всем условиям и техническим требованиям изготовления детали.

Этап №1, обработка производится в тисках.

Переход №1 Черновая обработка поверхности.

Используем фрезу ø20мм:

Корпус HP E90AN D20-4-C20-07-С

Держатель HSK A63 ER 32X-100

Пластина HP ANKT 070212PNTR

Обработка проходит со следующими режимами:

n, об/мин = 6360

f, мм/об = 0.28

Sz=0,14 мм

V=3,14·20·6320/1000=396,89 м/мин

Переход №2 Сверление отверстий ø13.6 мм

Используем сверло ø13.6 мм, длинной 80 мм:

Корпус SCD 136-060-140 ACG5

Держатель HSK A63 ER 32X-100

Обработка проходит со следующими режимами:

n, об/мин = 2600

f, мм/об = 0.3

V=3,14·13,6·2600/1000=111,03 м/мин

Переход №3 Сверление отверстий ø1.5мм

Используем сверло ø1.5 мм, длинной 20 мм:

Корпус SCD 015-009-030 AP6

Держатель HSK A63 ER 32X-100

Обработка проходит со следующими режимами:

n, об/мин = 19000

f, мм/об = 0.05

V=3,14·1,5·19000/1000=89,49 м/мин

Переход №4 Развертывание отверстий ø14мм

Используем развертку ø14 мм, длиной 100 мм:

Корпус RM SHR-1400 H7N CS CH 07

Держатель HSK A63 ER 32X-100

Обработка проходит со следующими режимами:

n, об/мин = 270

f, мм/об = 0.3

V=3,14·14·270/1000=11,87 м/мин

Переход №5 Фрезеровка первого паза шириной 36 мм

Используем дисковую фрезу ø200 мм, шириной 20 мм :

Корпус FDN D200-20-40-R12

Держатель HSK A 63 SEM 40X-60

Пластина QDMT 120532PDTN-M

Обработка проходит со следующими режимами:

n, об/мин = 500

f, мм/об = 2.496

Sz=0,15 мм

V=3,14·200·500/1000=314 м/мин

Переход №6 Фрезеровка второго паза шириной 14.6 мм

Используем дисковую фрезу ø160 мм, шириной 13 мм :

Корпус FDN D200-20-40-R12

Держатель HSK A 63 SEM 40X-60

Пластина QDMT 120532PDTN-M

Обработка проходит со следующими режимами:

n, об/мин = 600

f, мм/об = 4.164

Sz=0,26 мм

V=3,14·160·600/1000=301,44 м/мин

Переход №7 Получистовая обработка поверхности.

Используем фрезу ø16 мм:

Корпус HP E90AN D20-4-C20-07-С

Держатель HSK A63 ER 32X-100

Пластина HP ANKT 0702 PN-R

Обработка проходит со следующими режимами:

n, об/мин = 5000

f, мм/об = 0.33

Sz=0,16 мм

V=3,14·16·5000/1000=251,2 м/мин

Переход №8 Чистовая обработка поверхности.

Используем фрезу ø10 мм:

Корпус HP E90AN D20-4-C20-07-С

Держатель HSK A63 ER 32X-100

Пластина HP ANKT 070204 PNFR-P

Обработка проходит со следующими режимами:

n, об/мин = 7960

f, мм/об = 0.2

Sz=0,1 мм

V=3,14·10·7960/1000=249,94 м/мин

Переход №9 Чистовая обработка выступа.

Используем фрезу ø4 мм:

Корпус ECS 040E05-3W06-57

Держатель HSK A63 ER 32X-100

Обработка проходит со следующими режимами:

n, об/мин = 7960

f, мм/об = 0.6

Sz=0,2 мм

V=3,14·4·7960/1000=99,97 м/мин

Этап №2, обработка производится в приспособлении.

Переход №1 Черновая обработка поверхности.

Используем фрезу ø20 мм:

Корпус HP E90AN D20-4-C20-07-С

Держатель HSK A63 ER 32X-100

Пластина HP ANKT 070212PNTR

Обработка проходит со следующими режимами:

n, об/мин = 6360

f, мм/об = 0.28

Sz=0,14 мм

V=3,14·20·6320/1000=396,89 м/мин

Переход №2 Сверление отверстий ø1.5мм

Используем сверло ø1.5 мм, длинной 20 мм:

Корпус SCD 015-009-030 AP6

Держатель HSK A63 ER 32X-100

Обработка проходит со следующими режимами:

n, об/мин = 19000

f, мм/об = 0.05

V=3,14·1,5·19000/1000=89,49 м/мин

Переход №3 Получистовая обработка поверхности.

Используем фрезу ø16 мм:

Корпус HP E90AN D20-4-C20-07-С

Держатель HSK A63 ER 32X-100

Пластина HP ANKT 0702 PN-R

Обработка проходит со следующими режимами:

n, об/мин = 5000

f, мм/об = 0.33

Sz=0,16 мм

V=3,14·16·5000/1000=251,2 м/мин

Переход №4 Чистовая обработка поверхности.

Используем фрезу ø10 мм:

Корпус HP E90AN D20-4-C20-07-С

Держатель HSK A63 ER 32X-100

Пластина HP ANKT 070204 PNFR-P

Обработка проходит со следующими режимами:

n, об/мин = 7960

f, мм/об = 0.2

Sz=0,1 мм

V=3,14·10·7960/1000=249,94 м/мин

Похожие работы

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

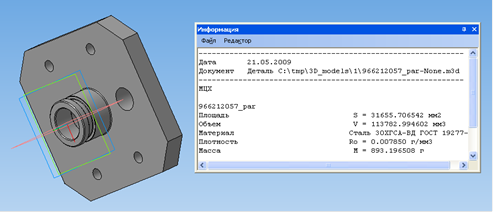

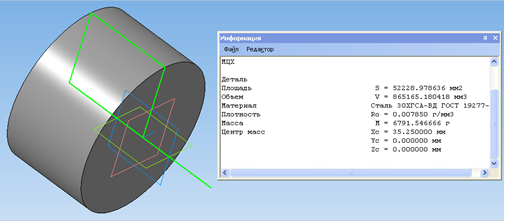

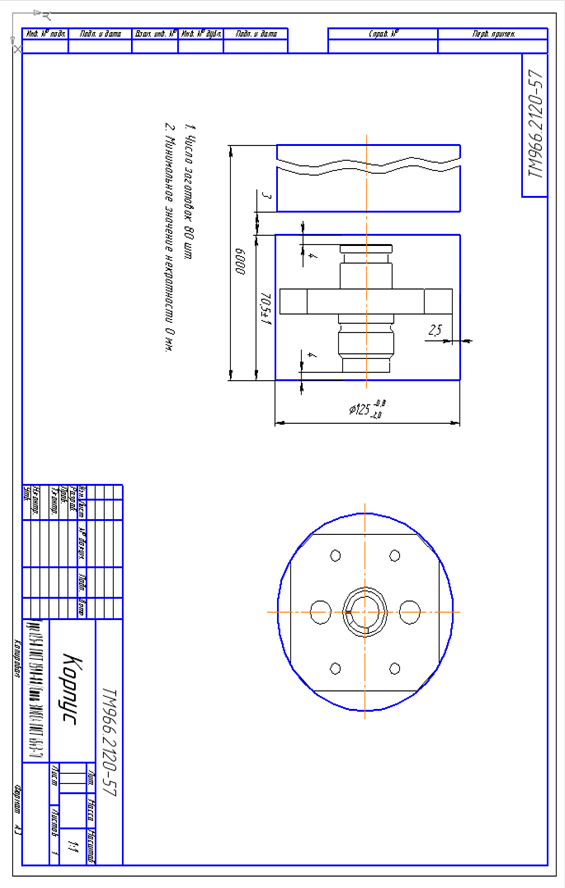

... ТП изготовления детали "Корпус ТМ966.2120-57" и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали "Корпус ТМ966.2120-57" представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. Статистическое ...

... детали, что и является основной целью курсовой работы. Выбор типа заготовки и метода ее получения оказывают самое непосредственное и весьма существенное влияние на характер построения технологического процесса изготовления детали, так как в зависимости от выбранного метода получения заготовки может в значительных пределах колебаться величина припуска на обработку детали и, следовательно, меняется ...

... разработку тех. процессов, повысить качество этих разработок, сэкономить время и сократить затраты на технологическую подготовку производства. Разработка технологического процесса включает в себя следующие этапы [7]: - определение технологической классификационной группы детали; - выбор по коду типового технологического процесса (выбор метода получения детали); - выбор ...

0 комментариев