Навигация

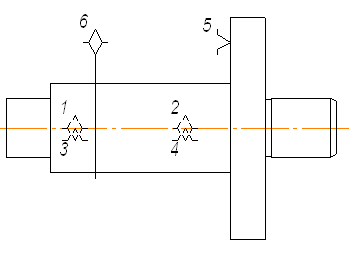

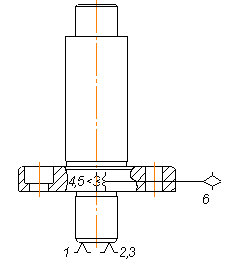

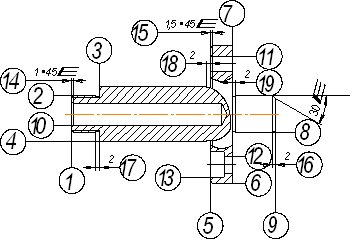

Назначение и обоснование технологических баз, схем базирования и установки заготовки

1.6. Назначение и обоснование технологических баз, схем базирования и установки заготовки

Достижение конструкторских требований к детали в процессе ее изготовления обеспечивается технологией ее обработки, в которой особая роль отводится установке заготовки.

Установка в рабочие поверхности приспособлений включает в себя базирование и закрепление. Определенное положение относительно режущих инструментов и станка придается заготовке в процессе базирования, когда образуются ее геометрические связи с элементами приспособления. Чтобы эти связи не нарушались в процессе механической обработки, заготовку закрепляют, создавая силовое замыкание связей.

Смысловой анализ конструкторско-технологического кода показал, что основной схемой базирования является базирование по плоскости и двум пальцам. Следует отметить, что технологические базы в принятой схеме базирования совмещаются с основными и вспомогательными конструкциями, а также измерительными базами, от которых заданы выдерживаемые при обработке размеры. Реализация этого условия обеспечивает соблюдение принципа единства баз и, следовательно, получение требуемой точности детали.

Достижению заданной точности способствует и соблюдение принципа постоянства баз на всех без исключения операциях механической обработки.

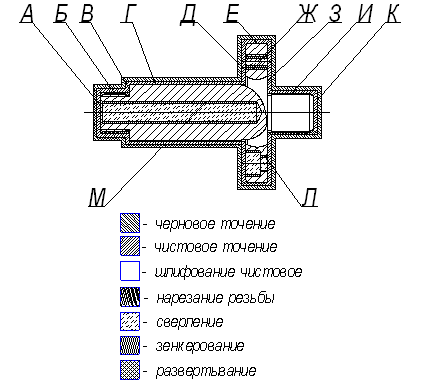

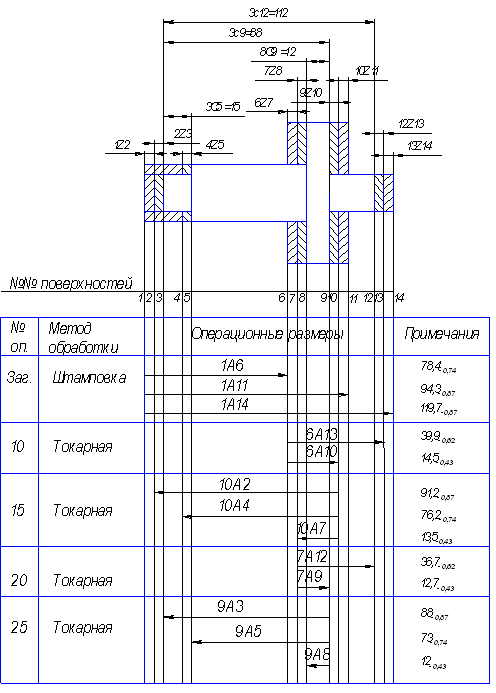

1.7 Выбор метода обработки отдельных поверхностей

Выбор методов производится на основании уточнений, которые представляются отношениями допусков заготовки к допускам детали по соответственным поверхностям, т.е.

ε общ = Т за г / Т дет .

Такое уточнение является общим для данной поверхности. Под Т заг и Тдет можно понимать допуски на тот или иной линейный размер, допуски формы заготовки и детали или допуски относительного расположения поверхностей.

Вместо точностных параметров в числитель дроби можно поставить значения шероховатостей поверхностей и детали и получить уточнение по шероховатости.

Приведем расчет общих уточнений для поверхностей детали и сведем результаты в таблицу

Таблица

Расчет уточнений и методов обработки отдельных поверхностей

| № пов- сти | Допуск, мм | Уточнение ε общ | Уточнение по операциям | Методы обработки (с указанием межоперационных допусков Т и достигнутой шероховатости R a) | |

| детали | заг-ки | ||||

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1,2 | 0,3 | 4,0 | 13,3 | e 1 = 4,0 / 0,6 = 6,66

e 2 = 0,6 / 0,3 = 2,0

e 3 = 0,3 / 0,15 = 2,0

e 1 e 2 e 3 = e общ = 26,64

| 1.Черновое фрезерование (Т черн.рт. = 0,6 мм, R а = 3,2мкм). 2. Получистовое фрезерование (Тп.чист.рт = 0,3 мм, R а = 3,2мкм). 3. Чистовое фрезерование (Т чист.рт. = 0,15 мм, R а = 3,2мкм). |

| 10 | 0,3 | 0,4 | 1,33 | e 1 = 0,4 / 0,3 = 1,33

e 2 = 0,3 / 0,2 = 1,5

e 3 = 0,2 / 0,062 = 3,22

e 1 e 2e 3 = 6,42 > e общ = 1,33 | 1. Черновое фрезерование (Т черн.т. = 0,3 мм, R а = 6,3мкм). 2. Получистовое фрезерование (Т п.чист.т. = 0,2 мм, R а = 3,2мкм). 3. Шлифование (Т п.чист.т. = 0,062 мм, R а = 1,6мкм). |

| 11 | 0,3 | 0,4 | 1,33 | e 1 = 0,4 / 0,3 = 1,33

e 2 = 0,3 / 0,3 = 1

e 3 = 0,2 / 0,062 = 3,22

e 1 e 2e 3 = 4,28 > e общ = 1,33 | 1. Черновое фрезерование (Т черн.т. = 0,3 мм, R а = 6,3мкм). 2. Получистовое фрезерование (Т п.чист.т. = 0,2 мм, R а = 3,2мкм). 3. Шлифование (Т п.чист.т. = 0,062 мм, R а = 1,6мкм). |

| 7 | 0,027 | 0,11 | 26,5 | e 1 =0 ,11 / 0,027 = 4,07 e 2 = e3 = e 4= e 1 e 2 e 3e 4 = e общ = 26,5 | 1. Сверление (Т черн.т = 0,11 мм, R а = 6,3 мкм). 2. Растачивание (Т п.чист.т = 0,11 мм, R а = 3,2 мкм). 3. Зенкерование (Т чист.т = 0,043 мм, R а = 1,6 мкм). 4. Развертывание(Т чист.т = 0,027 мм, R а = 0,8 мкм). |

Общее уточнение по каждой поверхности может быть обеспечено различными методами их обработки. Математически это условие выражается неравенством

ε общ ≤ ![]() Π ε i,

Π ε i,

где ε i- уточнение по i-той операции техпроцесса.

Методы обработки поверхностей, обеспечивающие требуемую точность линейных размеров, и соответственное этим методам уточнение представлены в таблице.

При выборе методов обработки руководствуемся рекомендациями, согласно которым возможно большее количество поверхностей желательно обрабатывать одним способом. Это позволяет совместить наибольшее число переходов во времени, уменьшить количество операций, сократить трудоемкость, цикл и себестоимость обработки.

Так как на чертеже детали нет указанных допусков формы поверхностей, то в соответствии с ГОСТ 25069 – 81 неуказанные допуски формы должны находиться в пределах поля допуска соответствующего линейного размера. Это значит, что при выполнении условия намеченные в таблице. методы обработки поверхностей автоматически обеспечивают получение их требуемой формы.

Похожие работы

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

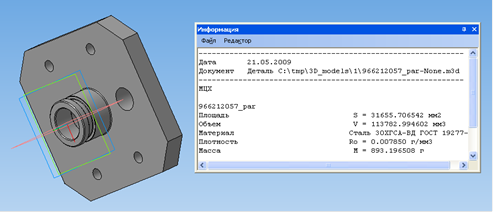

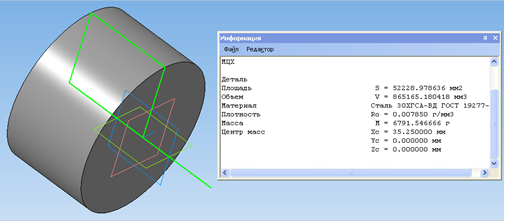

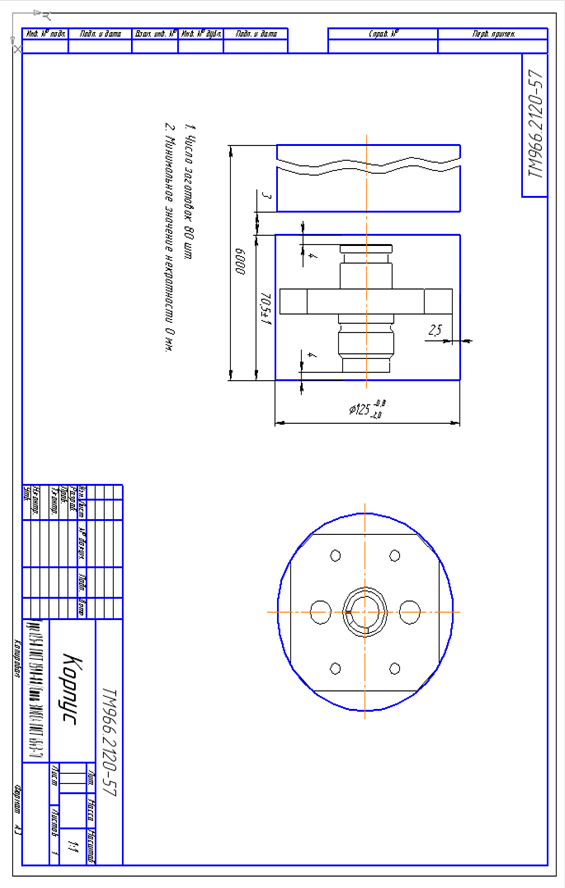

... ТП изготовления детали "Корпус ТМ966.2120-57" и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали "Корпус ТМ966.2120-57" представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. Статистическое ...

... детали, что и является основной целью курсовой работы. Выбор типа заготовки и метода ее получения оказывают самое непосредственное и весьма существенное влияние на характер построения технологического процесса изготовления детали, так как в зависимости от выбранного метода получения заготовки может в значительных пределах колебаться величина припуска на обработку детали и, следовательно, меняется ...

... разработку тех. процессов, повысить качество этих разработок, сэкономить время и сократить затраты на технологическую подготовку производства. Разработка технологического процесса включает в себя следующие этапы [7]: - определение технологической классификационной группы детали; - выбор по коду типового технологического процесса (выбор метода получения детали); - выбор ...

0 комментариев