Навигация

Технологические расчеты цеха и его технико-экономических

7. Технологические расчеты цеха и его технико-экономических

показателей

В данной работе объем выпуска деталей в производство в год, 13751 шт.

Годовая трудоемкость изготовления деталей на участке или в цеху определяется исходя из потребности деталей (программы) и штучного времени на изготовление (ремонт) детали или изделия по формуле:

![]()

где ∑tшт. – суммарное штучное время изготовления, мин.;

Nзап. – объем запуска деталей в производства, который определяется по формуле: Nзап. = Nвып. ∙ Кп

Nзап. = 13751 ∙ 1,02 = 14026 шт

Кп – коэффициент потерь на брак и подналадку станка (~ 2…3%).

После определения трудоемкости изготовления деталей необходимо определить действительный годовой фонд работы оборудования и действительный годовой фонд рабочих.

Фд.ст. = Фн ∙ Кр., ч.

где Фн – номинальный годовой фонд работы равный:

Фн = (243 ∙ 8 +8 ∙ 7) = 2000 ч.

243 – число дней в году.

8 – число предпраздничных дней в году.

Эти данные могут быть изменены по решению правительства.

Кр – коэффициент простоев станка на ремонте (3%).

Тогда действительный годовой фонд работы оборудования будет:

Фд.ст. = 2000 ∙ 0,97 = 1940 ч.

Фонд действительный годовой рабочего будет равен:

Фд.р. = Фн ∙ Кп, ч

Фд.р. = 2000 ∙ 0,92 + 1840 ч.

где 0,92 – коэффициент потерь времени рабочего (8%).

7.1 РАСЧЁТ НЕОБХОДИМОГО КОЛИЧЕСТВА ОБОРУДОВАНИЯ

Расчёт производится по формуле :

Ср = ![]() ,шт.

,шт.

где Тг – трудоёмкость изготовления деталей по программе, ч.

m – число смен работы оборудования.

Ср = ![]() =

= ![]() =3,1 (Фрезерная ЧПУ HERMLE C20 )

=3,1 (Фрезерная ЧПУ HERMLE C20 )

Спр = 3 станков.

Ср =![]() =

= ![]() = 2,78 (Фрезерная ЧПУ HERMLE C40)

= 2,78 (Фрезерная ЧПУ HERMLE C40)

Спр = 3 станков.

Ср = ![]() =

= ![]() = 5,73 (Плоскошлифовальная 3Б722)

= 5,73 (Плоскошлифовальная 3Б722)

Спр = 6 станков.

Ср = ![]() =

= ![]() = 7,07 (Токарно-винтарезная CU-500)

= 7,07 (Токарно-винтарезная CU-500)

Спр =7 станков.

Ср = ![]() =

= ![]() = 5,15 (Круглошлифовальная SvaGL)

= 5,15 (Круглошлифовальная SvaGL)

Спр =5 станков.

Расчёт оборудования производится для каждой операции технологического процесса. Расчётное число оборудования округляется до целого и определяется коэффициент загрузки для каждой операции по формуле:

Кз = ![]() ;

;

Кз = ![]() =

= ![]() = 1,03 (Фрезерная ЧПУ HERMLE C20)

= 1,03 (Фрезерная ЧПУ HERMLE C20)

Кз = ![]() =

= ![]() = 0,93 (Фрезерная ЧПУ HERMLE C40)

= 0,93 (Фрезерная ЧПУ HERMLE C40)

Кз = ![]() =

= ![]() = 0,96 (Плоскошлифовальная3Б722)

= 0,96 (Плоскошлифовальная3Б722)

Кз = ![]() =

= ![]() = 1,01 (Токарно-винтарезная CU-500)

= 1,01 (Токарно-винтарезная CU-500)

Кз = ![]() =

= ![]() = 1,03 (Круглошлифовальная SvaGL)

= 1,03 (Круглошлифовальная SvaGL)

Средний коэффициент загрузки оборудования определяется по формуле:

Кз.ср. =  =

= ![]() = 0,99

= 0,99

Кмн = 1,2

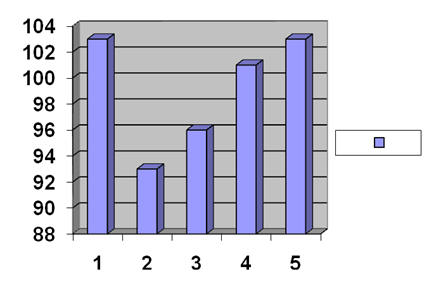

По полученным данным строится график загрузки оборудования.

Похожие работы

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

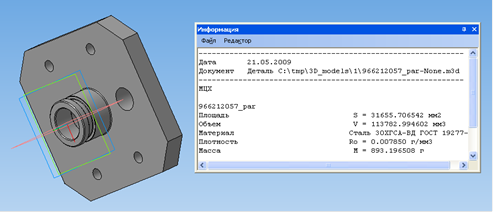

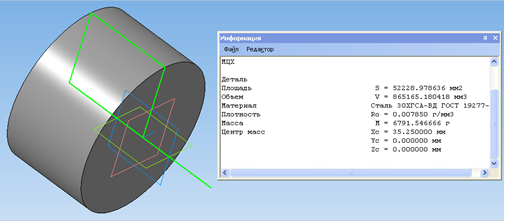

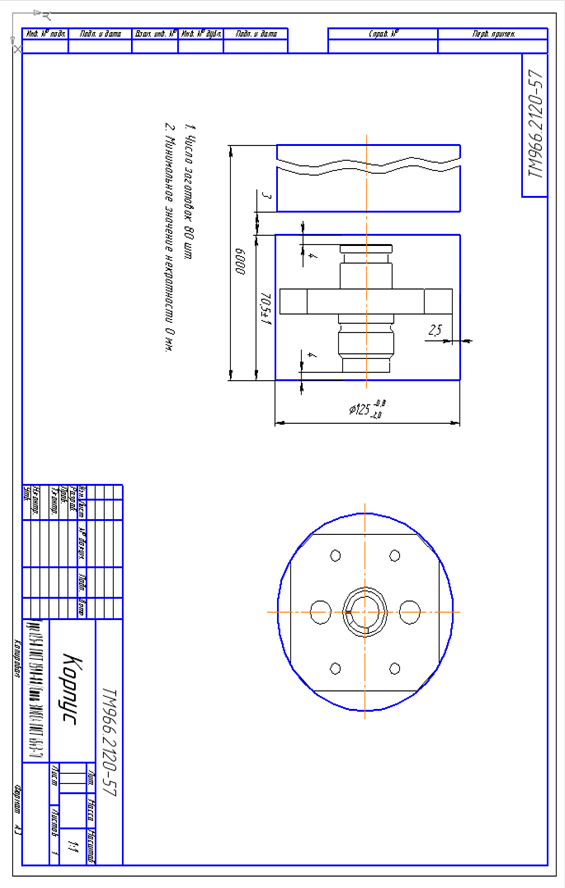

... ТП изготовления детали "Корпус ТМ966.2120-57" и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали "Корпус ТМ966.2120-57" представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. Статистическое ...

... детали, что и является основной целью курсовой работы. Выбор типа заготовки и метода ее получения оказывают самое непосредственное и весьма существенное влияние на характер построения технологического процесса изготовления детали, так как в зависимости от выбранного метода получения заготовки может в значительных пределах колебаться величина припуска на обработку детали и, следовательно, меняется ...

... разработку тех. процессов, повысить качество этих разработок, сэкономить время и сократить затраты на технологическую подготовку производства. Разработка технологического процесса включает в себя следующие этапы [7]: - определение технологической классификационной группы детали; - выбор по коду типового технологического процесса (выбор метода получения детали); - выбор ...

0 комментариев