Навигация

Розрахунок припусків на обробку

2.3 Розрахунок припусків на обробку

2.3.1 Розрахунок припусків табличним методом

Розрахунок виливки за цим методом будемо проводити згідно 3 - [3]:

За табл. 9, [3] в залежності від вибраного способу лиття, найбільшого габаритного розміру виливки (318 мм) та типу сплаву (сірий чавун) визначимо клас розмірної точності виливок 7 – 12. Для заданого типу виробництва (середньосерійного) найдоцільніше обрати клас розмірної точності - 9.

За табл. 11, [3] в залежності від вибраного способу лиття, найбільшого габаритного розміру виливки (318 мм) та типу сплаву (сірий чавун) визначимо степінь точності поверхонь виливок 10 – 17. Для заданого типу виробництва (середньосерійного) оберемо степінь точності поверхонь виливок - 15.

За табл. 12, [3] обраному степеню точності поверхонь виливок – 9, відповідає шорсткість поверхні Ra = 50 мкм.

За табл. 14, [3] в залежності від вибраного степеню точності поверхні, визначимо ряд припусків на подальшу механічну обробку – 8 (6...9).

Мінімальний ливарний припуск на обробку поверхні виливки для усунення нерівностей та дефектів литої поверхні призначаємо в залежності від ряду припусків за табл. 5, [3]: мінімальний ливарний припуск на сторону – 1 мм.

За табл. 10, [3] в залежності від відношення найменшого розміру виливки до найбільшого (16/318 » 0,0503) визначимо степінь жолоблення елементів виливки – (5...8) 7.

За табл. 2, [3] в залежності від степеню жолоблення елементів виливки (7) та номінального розміру нормованої ділянки виливки (найбільша ділянка для якої регламентується форма і розташування поверхні = 318 мм) визначимо допуск форми і розташування поверхонь виливки = 1,6 мм.

В залежності від степені точності поверхонь виливки визначимо за табл. 3, [3] допуск нерівностей поверхонь виливки – 1,2 мм.

За [ГОСТ 25347-82] визначимо допуски та граничні відхилення розмірів деталі. Всі попередні і подальші результати зводимо в табл. 2.3.1.

За табл. 1, [3] в залежності від класу розмірної точності та номінального розміру виливки (за номінальний розмір виливки приймаємо відповідний номінальний розмір деталі, що задана) визначаємо для кожного виконавчого розміру допуск розміру виливки.

За табл. 7, [3] в залежності від допуску відповідного розміру виливки та співвідношенням між допусками розміру деталі та виливки попередньо визначаємо вид завершальної механічної обробки кожної поверхні.

За табл. 8, [3] в залежності від допуску відповідного розміру виливки та співвідношенням між допусками форми і розташування поверхонь деталі та виливки попередньо визначаємо вид завершальної механічної обробки кожної поверхні.

Співставляючи отримані результати, приймаємо остаточний вид завершальної механічної обробки як найточніший з двох визначених за таблицями 7 та 8 [3] для кожного виконавчого розміру.

За табл. 16, [3] в залежності від допуску відповідного розміру виливки та допуску форми і розташування поверхонь виливки визначаємо для кожного розміру загальний допуск елементу виливки, який враховує допуск розміру виливки, а також допуск форми і розташування поверхні.

За табл. 6, [3] в залежності від загального допуску елементу виливки, ряду припусків (4) і методу завершальної обробки для кожного розміру визначаємо загальний припуск на сторону. Причому згідно п.4.2.1, [3], загальні припуски на сторону для поверхонь обертання та протилежних поверхонь, що використовуються взаємних баз при їх обробці, призначають по половинним значенням загального допуску.

Визначаємо середній розмір деталі (враховуючи граничні відхилення):

![]()

Визначаємо остаточні розміри виливки з урахуванням припусків на сторону, додаючи або віднімаючи (виходячи з креслення) його одинарну або подвійну (для діаметральних розмірів) його величину.

Допуски усіх розмірів на оброблювані поверхні обраний за стандартом допуск буде симетричним, тобто табличне значення допуску необхідно поділити навпіл і вказати зі знаком "±".

Визначаємо формовочні уклони за [табл. 1, с.3 ГОСТ 3212-92]:

За кресленням деталі невказані ливарні радіуси дорівнюють 3…5 мм.

За табл. 13, [3] в залежності від вибраного способу лиття, номінальної маси виливки (10…100 кг) та типу сплаву (сірий чавун) визначимо клас точності маси виливок 6 – 13. Для заданого типу виробництва оберемо клас точності маси виливок - 10.

За табл. 4, [3] в залежності від номінальної маси виливки (10…40 кг) та класу точності маси виливок 10, визначаємо допуск маси виливки у відсотках від номінальної маси виливки – 12 %.

2.3.2 Визначення припусків розрахунково-аналітичним методом

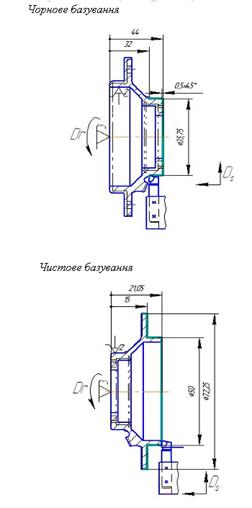

Спираючись на попередні розрахунки та на робоче креслення деталі визначимо всі необхідні величини та зведемо їх у відповідні таблиці.

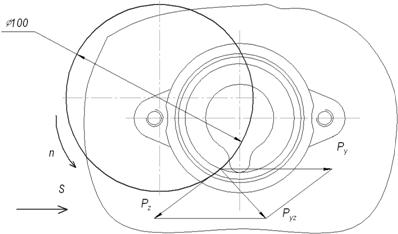

Поверхня 1 і 2 - площини: Г і протилежна їй (за кресленням)

Так як ці поверхні протилежні та використовуються для взаємного базування, приймемо, що припуски для них матимуть рівне значення.

Таблиця 2.3.2.1.

| Технологічні переходи обробки поверхні 1, 2 | Елементи припуску, мкм | zmin , мкм | |||

| RZ | T | ρ | ε | ||

| Заготовка | 700 | 318 | - | - | |

| 1 – чорнове фрезерування | 50 | 50 | 16 | 240 | 1258 |

| 2 – чистове фрезерування | 10 | 15 | - | 12 | 128 |

За [табл. 27, с.65, 6] в залежності від способу лиття, класу точності виливки визначимо величини RZта T для заготовки, результати занесемо в табл. 2.3.2.1.

RZ– висота мікронерівностей поверхні;

T– глибина дефектного поверхневого шару;

За [табл. 29, с.67, 6] в залежності від виду обробки визначимо величини RZта T для всіх переходів обробки поверхні 1, 2 (чорнове і чистове фрезерування).

За [табл. 31, с.68, 6] в залежності від типу деталі та способу базування (за протилежною площиною) визначимо розрахункову формулу для сумарного значення просторових відхилень:

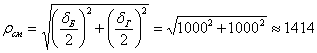

![]() ,

,

тут ![]() - жолоблення,

- жолоблення,

L = 318 мм – найбільша довжина в напрямку обробки (довжина оброблюваної поверхні);

![]() мкм – питома кривизна заготовок в мкм на 1 мм довжини (визначаємо за [табл. 8, с.183, Т1, 13] або за [табл. 32, с.72, 6] в залежності від виду деталі та способу отримання заготовки).

мкм – питома кривизна заготовок в мкм на 1 мм довжини (визначаємо за [табл. 8, с.183, Т1, 13] або за [табл. 32, с.72, 6] в залежності від виду деталі та способу отримання заготовки).

тоді сумарне значення просторових відхилень:

![]() (мкм)

(мкм)

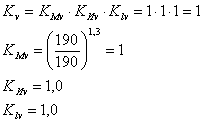

За рекомендаціями [с.74, 6] визначимо коефіцієнт уточнення форми ![]() після чорнового фрезерування – 0,05.

після чорнового фрезерування – 0,05.

Визначимо залишкові просторові відхилення після чорнової обробки:

![]()

![]() (мкм)

(мкм)

Похибка встановлення заготовки при обробці плоских поверхонь, паралельних установочній базі, визначається за формулою:

![]()

При такій схемі базування (на протилежну площину) похибка базування: ![]()

Похибку закріплення визначимо за [табл. 40, с.82, 6] в залежності від характеристики базової поверхні, поперечних розмірів заготовки та типу затискного пристосування:

![]() 240 мкм

240 мкм

Отже, похибка встановлення заготовки:

![]() =240 мкм

=240 мкм

Похибка встановлення заготовки після чорнового розточування:

![]() (мкм)

(мкм)

При послідовній обробці протилежних або окремо розташованих площин величина мінімального припуску на обробку визначається за формулою згідно [табл.26, с.65, 6]:

![]()

Припуск на чорнову обробку:

![]() (мкм)

(мкм)

Припуск на чистову обробку:

![]() (мкм)

(мкм)

Згідно з рекомендаціями [прим.3, табл. 25, с.64, 6] доцільно з міркувань режимних умов обробки припуск, розрахований на чорнову обробку, розподілити між чорновою та напівчистовою обробкою: 60...70% припуску зняти на чорновій обробці, 30...40% - на чистовій.

Отже, припуск на чорнову обробку приймемо = 755 мкм, на напівчистову = 503 мкм.

З урахуванням цього таблиця розрахункових розмірів матиме вигляд (табл.2.3.2.2.):

Таблиця 2.3.2.2.

| Технологічні переходи обробки поверхні 1,2 | zmin , мкм | bр, мм | δ, мм | bmin , мм | bmax , мм | zпрmin , мм | zпрmax , мм | |

| Заготовка | - | 131,261 | 2,4 | 131,26 | 133,66 | - | - |

|

| 1- чорнове фрезерування | 755 | 130,506 | 1,0 | 130,51 | 131,51 | 0,75 | 2,15 |

|

| 2- напівчистове фрезерування | 503 | 130,003 | 0,63 | 130,0 | 130,63 | 0,51 | 0,88 |

|

| 3- чистове фрезерування | 128 | 129,875 | 0,25 – на обробку (за кресл. = 1,0) | 129,88 | 130,13 | 0,12 | 0,5 |

|

| ∑ | 1,38 | 3,53 |

| |||||

Визначимо розрахункові розміри, починаючи з кінцевого розміру (за кресленням), шляхом послідовного додавання розрахункового мінімального припуску кожного технологічного переходу:

![]()

![]() (мм)

(мм)

![]() (мм)

(мм)

![]() (мм)

(мм)

![]() (мм)

(мм)

За [табл.7, с.30, 6], кресленням деталі і СТ СЭВ 145-88 визначимо відповідно допуск розміру виливки, готової деталі та допуск для відповідної стадії обробки в залежності від точності отримуваних розмірів (враховуючий параметр шорсткості на певній стадії, спираючись на [табл. 20, с.827, 7]) , дані занесемо в таблицю.

Розрахуємо значення максимальні значення оброблюваного розміру, отримані результати в таблицю:

![]()

![]() (мм)

(мм)

![]() (мм)

(мм)

![]() (мм)

(мм)

![]() (мм)

(мм)

Розрахуємо максимальну і мінімальну величину припусків, результати зведемо в таблицю:

![]()

![]()

Загальні припуски визначаємо, сумуючи проміжні припуски по переходам, і їх значення записуємо внизу відповідних граф таблиці:

![]() (мм)

(мм)

![]() (мм)

(мм)

Загальний номінальний припуск:

![]() (мм)

(мм)

![]() - відповідно верхні відхилення заготовки та деталі

- відповідно верхні відхилення заготовки та деталі

Номінальний розмір заготовки:

![]() (мм)

(мм)

Перевірка правильності розрахунків:

![]()

![]()

![]()

![]()

![]()

![]()

Можна судити про правильність виконання розрахунків.

Поверхня 3 - отвір ø95Н7

Таблиця 2.3.2.3.

| Технологічні переходи обробки поверхні 3 | Елементи припуску, мкм | 2zmin , мкм | dр, мм | |||

| RZ | T | ρ | ε | |||

| Заготовка | 700 | 1418 | - | - | 89,215 | |

| 1- чорнове розточування | 50 | 50 | 71 | 1425 | 92,415 | 94,62 |

| 2- чистове розточування | 10 | 15 | - | 71 | 94,635 | 95,02 |

За [табл. 27, с.65, 6] в залежності від способу лиття, класу точності виливки визначимо величини RZта T для заготовки, результати занесемо в табл. 2.3.2.3.

RZ– висота мікро нерівностей поверхні;

T– глибина дефектного поверхневого шару;

За [табл. 30, с.67, 6] в залежності від виду обробки визначимо величини RZта T для всіх переходів обробки поверхні 3 (чорнове, чистове розточування).

Сумарне значення просторових відхилень для заготовки даного типу при обробці отвору 3 визначається:

![]() ,

,

Визначимо жолоблення:

![]() (мкм) - жолоблення,

(мкм) - жолоблення,

L = 45мм –довжина оброблюваного отвору;

![]() мкм – питома кривизна заготовок в мкм на 1 мм довжини ( визначаємо за [табл. 32, с.72, 6] в залежності від виду деталі та способу отримання заготовки).

мкм – питома кривизна заготовок в мкм на 1 мм довжини ( визначаємо за [табл. 32, с.72, 6] в залежності від виду деталі та способу отримання заготовки).

d = 95 мм – діаметр оброблюваного отвору.

Сумарне зміщення отвору у виливці відносно зовнішньої її поверхні являє геометричну суму в двох взаємно перпендикулярних площинах [рис.15, с.86, 6]:

(мкм)

(мкм)

де ![]() - допуски на розміри (Б) і (Г) за класом точності, що відповідає даній виливці (2 клас) - визначаємо за [табл. 7, с.30, 6].

- допуски на розміри (Б) і (Г) за класом точності, що відповідає даній виливці (2 клас) - визначаємо за [табл. 7, с.30, 6].

Отже, сумарне значення просторових відхилень складе:

![]() (мкм)

(мкм)

За рекомендаціями [с.74, 6] визначимо коефіцієнт уточнення форми ![]() після чорнового розточування – 0,05.

після чорнового розточування – 0,05.

Визначимо залишкові просторові відхилення після чорнової обробки:

![]()

![]() (мкм)

(мкм)

Похибка встановлення заготовки визначається за формулою:

![]()

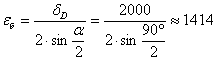

При такій схемі базування (у призмі) похибка базування :

(мкм)

(мкм)

![]() = 2000 мкм - допуск на розмір (Д) за класом точності, що відповідає даній виливці (2 клас) - визначаємо за [табл. 7, с.30, 6]; 90º - кут призми.

= 2000 мкм - допуск на розмір (Д) за класом точності, що відповідає даній виливці (2 клас) - визначаємо за [табл. 7, с.30, 6]; 90º - кут призми.

Похибку закріплення визначимо за [табл. 40, с.82, 6] в залежності від характеристики базової поверхні (отримана литтям), поперечних розмірів заготовки та типу затискного пристосування:

![]() 180 мкм

180 мкм

Отже, похибка встановлення заготовки при чорновому розточуванні:

![]() (мкм)

(мкм)

Похибка встановлення заготовки після чорнового розточування:

![]() (мкм)

(мкм)

При обробці зовнішніх поверхонь обертання величина мінімального припуску на обробку визначається за формулою згідно [табл.26, с.65, 6]:

![]()

Припуск на чорнову обробку:

![]() (мкм)

(мкм)

Припуск на чистову обробку:

![]() (мкм)

(мкм)

Згідно з рекомендаціями [прим.3, табл. 25, с.64, 6] доцільно з міркувань режимних умов обробки припуск, розрахований на чорнову обробку, розподілити між чорновою та напівчистовою обробкою: 60...70% припуску зняти на чорновій обробці, 30...40% - на чистовій.

Отже, припуск на чорнову обробку приймемо ≈ 3,2 мм, на напівчистову ≈ 2,22 мм.

З урахуванням цього таблиця розрахункових розмірів матиме вигляд:

Таблиця 2.3.2.4.

| Технологічні переходи обробки поверхні 3 | 2zmin , мкм | dр, мм | δ, мм | dmin , мм | dmax , мм | 2zпрmin , мм | 2zпрmax , мм | |

| Заготовка | - | 89,215 | 2,2 | 87,02 | 89,22 | - | - |

|

| 1- чорнове розточування | 3200 | 92,415 | 0,350 | 92,07 | 92,42 | 3,2 | 5,05 |

|

| 2- напівчистове розточування | 2220 | 94,635 | 0,200 | 94,44 | 94,64 | 2,22 | 2,37 |

|

| 3- чистове розточування | 400 | 95,035 | 0,035 | 94,97 | 95,04 | 0,4 | 0,56 |

|

| ∑ | 5,82 | 7,98 |

| |||||

Визначимо розрахункові розміри, починаючи з кінцевого розміру (за кресленням), шляхом послідовного віднімання (оскільки поверхня внутрішня) розрахункового мінімального припуску кожного технологічного переходу:

![]()

![]() (мм)

(мм)

![]() (мм)

(мм)

![]() (мм)

(мм)

![]() (мм)

(мм)

За [табл.7, с.30, 6], кресленням деталі і ГОСТ 25347-82 визначимо відповідно допуск розміру виливки, готової деталі та допуск для відповідної стадії обробки в залежності від точності отримуваних розмірів, дані занесемо в табл. 2.3.2.4.

Розрахуємо значення мінімальних діаметральних розмірів і зведемо отримані результати в табл. 2.3.2.4.

![]()

![]() (мм)

(мм)

![]() (мм)

(мм)

![]() (мм)

(мм)

![]() (мм)

(мм)

Розрахуємо максимальну і мінімальну величину припусків, результати зведемо в таблицю:

![]()

![]()

Загальні припуски визначаємо, сумуючи проміжні припуски по переходам, і їх значення записуємо внизу відповідних граф таблиці:

![]() (мм)

(мм)

![]() (мм)

(мм)

Загальний номінальний припуск:

![]() (мм)

(мм)

![]() - відповідно верхні відхилення заготовки та деталі

- відповідно верхні відхилення заготовки та деталі

Номінальний діаметр заготовки:

![]() (мм)

(мм)

Перевірка правильності розрахунків:

![]()

![]()

![]()

![]()

![]()

![]()

Можна судити про правильність виконання розрахунків

Поверхня 4 - отвір ø85Н7

Розрахунки проведемо аналогічно поверхні 3, результати зведемо в табл. 2.3.2.5.

Таблиця 2.3.2.5

| Технологічні переходи обробки поверхні 4 | 2zmin , мкм | dр, мм | δ, мм | dmin , мм | dmax , мм | 2zпрmin , мм | 2zпрmax , мм | |

| Заготовка | - | 79,215 | 2,2 | 77,02 | 79,22 | - | - |

|

| 1- чорнове розточування | 3200 | 82,415 | 0,350 | 82,07 | 82,42 | 3,2 | 5,05 |

|

| 2- напівчистове розточування | 2220 | 84,635 | 0,200 | 84,44 | 84,64 | 2,22 | 2,37 |

|

| 3- чистове розточування | 400 | 85,035 | 0,035 | 84,97 | 85,04 | 0,4 | 0,56 |

|

| ∑ | 5,82 | 7,98 |

| |||||

Загальний номінальний припуск:

![]() (мм)

(мм)

![]() - відповідно верхні відхилення заготовки та деталі

- відповідно верхні відхилення заготовки та деталі

Номінальний діаметр заготовки:

![]() (мм)

(мм)

Перевірка правильності розрахунків:

![]()

![]()

![]()

![]()

![]()

![]()

Можна судити про правильність виконання розрахунків.

Похожие работы

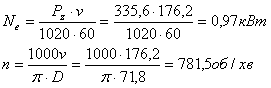

... де l – довжина обробки, мм l1 – врізання фрези, мм 4. Проектування спеціального пристрою Конструювання пристосування тісно пов'язане з розробкою технологічного процесу виготовлення даної деталі. У завдання технолога входять: вибір заготовки й технологічних баз; установлення маршруту обробки; уточнення змісту технологічних операцій з розробкою ескізів обробки, що дає уявлення про установку ...

... для застосування найбільш раціональних і економічно вигідних методів обробки. Розділ 3. Розробка технологічного процесу обробки деталі 3.1 Вибір вихідної заготівлі Метод лиття по виплавлюваних моделях, завдяки перевагам у порівнянні з іншими способами виготовлення виливків, одержав значне поширення в машинобудуванні й приладобудуванні. Промислове застосування цього методу забезпечує ...

... IT14/2 1,25 0,3 115,6 IT14/2 Æ105/Æ70h7 Заготовка 13,2 Точити IT14/2 Rz80 1,0 12,2IT14/2 Точити IT14/2 Rz40 0,3 11,9IT14/2 Шліфувати IT14/2 1,25 0,3 11,6IT14/2 2.3 Розробка технологічного процесу 2.3.1 Маршрутно-операційний опис технологічного процесу Таблиця 6 Хід технологічного процесу ...

... гнучких виробничих систем, автоматичних ліній. На цих видах обладнання потрібні параметри якості повинні забезпечуватися за мінімальної участі оператора. ЗАГАЛЬНИЙ РОЗДІЛ 2.1. Короткі відомості про деталь. Технічні вимоги на виготовлення деталі. Деталь «Корпус компресора» входить в у складальну одиницю «Компресор ЕКВО-04». Заводське позначення деталі 37.01.00.23-107. Деталь відноситься до ...

0 комментариев