Навигация

Технико-экономическое обоснование выбора заготовки

5.3 Технико-экономическое обоснование выбора заготовки

Подтвердим выбор заготовки путем сравнения себестоимости двух вариантов.

Оценку различных вариантов получения заготовок чаще всего производят по 2-м показателям:

- по коэффициенту использования материала КИМ;

- по технологической себестоимости изготовления детали.

Для расчета Ким необходимо определить массу детали и заготовок.

Масса заготовки из проката:

![]() (12)

(12)

где D – диаметр заготовки;

l-длина заготовки;

![]() кг

кг

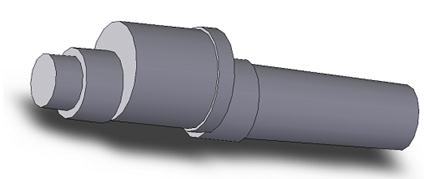

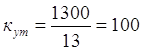

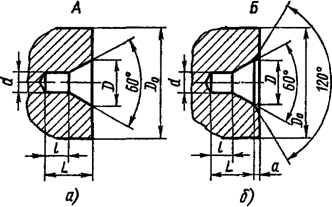

Расчет штамповоной заготовки производим при помощи Solid Works эскиз штамповоной заготовки представлен на рисунки mшт=1.686кг

Рисунок 3 - Масса штамповоной заготовки

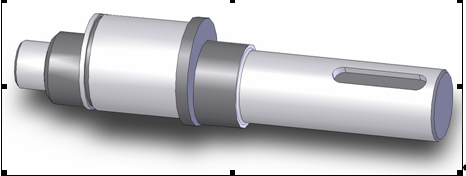

Расчет массы детали производим при помощи Solid Works эскиз детали представлен на рисунки mд=1.193кг

Рисунок 4 - Масса заготовки

Определим коэффициент использования материала:

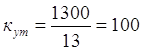

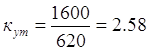

- для I варианта КИМ1=![]() ;

;

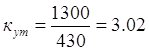

- для II варианта КИМ 2=![]() , так как 0,707>0,34 - II вариант экономичней.

, так как 0,707>0,34 - II вариант экономичней.

Для вычисления технологической себестоимости изготовления детали из двух вариантов заготовок необходимо знать массу детали, массу заготовки, а также стоимость материала заготовки.

Рассчитаем технологическую себестоимость изготовления детали по формуле

CТ=Qзаг ![]() Сзаг+Смех

Сзаг+Смех ![]() (Qзаг-Qд)-Сотх

(Qзаг-Qд)-Сотх ![]() (Qзаг-Qд),(13)

(Qзаг-Qд),(13)

где Qзаг - вес заготовки, кг;

Сзаг – оптовая цена 1 кг заготовки, рублей;

Смех – стоимость механической обработки 1 кг заготовки, рублей;

Сотх – стоимость 1 кг отходов, рублей.

Рассчитаем технологическую себестоимость изготовления детали из проката

СТ. ПР=3,43![]() 25 + 20

25 + 20![]() (3,43-1,193)-1(3,43-1,193)=128,25 руб.

(3,43-1,193)-1(3,43-1,193)=128,25 руб.

Рассчитаем технологическую себестоимость изготовления детали из штамповочной заготовки

Cшт.= Cшт. б×.kт×kс×kм×kв×kп, (14)

где Cшт. б- базовая стоимость 1 кг заготовок, 35 рублей;

kт =1 - коэффициент, зависящий от класса точности поковки;

kс=0,77 - коэффициент, зависящий от группы сложности;

kм=1,18 - коэффициент, зависящий от массы;

kв=1 - коэффициент, зависящий от марки материала;

kп=1 - коэффициент, зависящий от серийности.

СТ. шт=31,80![]() 1.686 + 20

1.686 + 20![]() (1,686-1,193)-1(1,686-1,193)=61,23 рублей

(1,686-1,193)-1(1,686-1,193)=61,23 рублей

Годовой экономический эффект определим по формуле

Э=(СТ.ПРОК - СТ.ОТЛ) ![]() N(15)

N(15)

где N = - годовая программа выпуска детали, шт.

Э=(128,25-61,23) ![]() = рублей

= рублей

Так как изготовление детали из заготовки, полученной прокатом не рационально в отношении использования материала, окончательно выбираем заготовку, полученную методом штамповки с уже готовым профилем детали, что значительно уменьшит расход материала и время на механическую обработку.

6. Разработка технологического маршрута изготовления детали

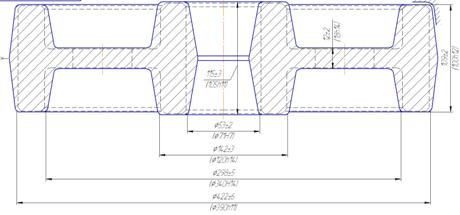

6.1 Разработка плана обработки поверхностей заготовки

При определении последовательности обработки поверхности необходимо выбрать метод обработки, соответствующий её форме, точности, шероховатости, учитывающий свойства материала заготовки.

Определить последовательность и число переходов обработки можно, используя коэффициент ужесточения точности поверхности и учитывая параметры её шероховатости.

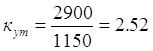

Коэффициент ужесточения точности определяется по формуле

![]() (16)

(16)

где ![]() – поле допуска заготовки;

– поле допуска заготовки;

![]() – поле допуска детали.

– поле допуска детали.

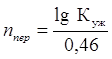

Количество требуемых технологических переходов определяется по формуле

(17)

(17)

Полученное число округляется до ближайшего целого значения.

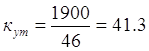

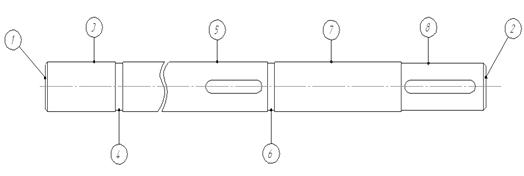

Определим количество переходов для поверхности торцов 1,14

,

,

![]()

Назначаем ![]()

- черновое точение – 14 квалитет

Определим количество переходов для поверхности 2

,

,

![]()

Назначаем ![]() (т.к. эта поверхность имеет шероховатость Ra=1,25)

(т.к. эта поверхность имеет шероховатость Ra=1,25)

При обработке происходит уточнение размера на 10 квалитетов точности (с 16 квалитета до 6 квалитета поверхности детали). Распределим по переходам уточнение размера поверхности В по методу арифметической прогрессии:

- черновое точение – 14 квалитет;

- получистовое точение – 10 квалитет;

- чистовое точение – 8 квалитет;

- шлифование– 6 квалитет

Определим количество переходов для торцов 3

![]()

Назначаем ![]() (т.к. эта поверхность имеет шероховатость Ra=2,5)

(т.к. эта поверхность имеет шероховатость Ra=2,5)

- черновое точение – 14 квалитет

- получистовое точение – 10 квалитет;

- чистовое точение – 8 квалитет;

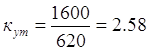

Определим количество переходов для поверхности 4:

,

,

![]()

Назначаем ![]()

- черновое точение – 14 квалитет;

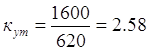

Определим количество переходов для поверхности 5:

,

,

![]()

Назначаем ![]()

- черновое точение – 14 квалитет;

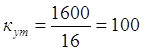

Определим количество переходов для поверхности 6

,

,

![]()

Назначаем ![]() (т.к. эта поверхность имеет шероховатость Ra=1,25)

(т.к. эта поверхность имеет шероховатость Ra=1,25)

При обработке происходит уточнение размера на 10 квалитетов точности (с 16 квалитета до 6 квалитета поверхности детали). Распределим по переходам уточнение размера поверхности В по методу арифметической прогрессии:

- черновое точение – 14 квалитет;

- получистовое точение – 10 квалитет;

- чистовое точение – 8 квалитет;

- шлифование– 6 квалитет

Определим количество переходов для торца 7:

,

,

![]()

Назначаем ![]() (т.к. эта поверхность имеет шероховатость Ra=2,5)

(т.к. эта поверхность имеет шероховатость Ra=2,5)

- черновое точение – 14 квалитет

- получистовое точение – 10 квалитет;

- чистовое точение – 8 квалитет;

Определим количество переходов для торца 8:

,

,

![]()

Назначаем ![]()

- черновое точение – 14 квалитет;

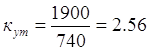

Определим количество переходов для торца 9:

,

,

![]()

Назначаем ![]()

- черновое точение – 14 квалитет;

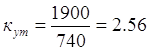

Определим количество переходов для торца 10:

,

,

![]()

Назначаем ![]()

- черновое точение – 14 квалитет;

Определим количество переходов для торца 11:

,

,

![]()

Назначаем ![]()

- черновое точение – 14 квалитет;

Определим количество переходов для торца 12:

,

,

![]()

Назначаем ![]() (т.к. эта поверхность имеет шероховатость Ra=2,5)

(т.к. эта поверхность имеет шероховатость Ra=2,5)

- черновое точение – 14 квалитет

- получистовое точение – 10 квалитет;

- чистовое точение – 8 квалитет;

Определим количество переходов для поверхности 13

,

,

![]()

Назначаем ![]() (т.к. эта поверхность имеет шероховатость Ra=1,25)

(т.к. эта поверхность имеет шероховатость Ra=1,25)

При обработке происходит уточнение размера на 10 квалитетов точности (с 16 квалитета до 6 квалитета поверхности детали). Распределим по переходам уточнение размера поверхности В по методу арифметической прогрессии:

- черновое точение – 14 квалитет;

- получистовое точение – 10 квалитет;

- чистовое точение – 8 квалитет;

- шлифование– 6 квалитет

На остальные поверхности назначаем однократную обработку

Заносим в таблицу 5 план обработки на каждую поверхность

Таблица 5 - План обработки детали «Вал»

| Исходные данные | Штамповка Э0 | Черновой Э1 | Получистовой Э2 | Чистовой Э3 | |||||||||||

| Пов. | Квалитет | Тд, мкм | Ra, мкм | Квалитет | Тд, мкм | Rz, мкм | Квалитет | Тд, мкм | Ra, мкм | Квалитет | Тд, мкм | Ra, мкм | Квалитет | Тд, мкм | Ra, мкм |

| 1,14 | 14 | 1150 | 10 | 16 | 2900 | 80 | 14 | 1150 | 10 | ||||||

| 2 | 6 | 13 | 1,25 | 16 | 1300 | 80 | 14 | 520 | 10 | 10 | 84 | 3,2 | 8 | 33 | 2,5 |

| 3 | 8 | 27 | 2,5 | 16 | 1100 | 80 | 14 | 430 | 10 | 10 | 70 | 3,2 | 8 | 27 | 2,5 |

| 4 | 14 | 430 | 10 | 16 | 1300 | 80 | 14 | 430 | 10 | ||||||

| 5 | 14 | 620 | 10 | 16 | 1600 | 80 | 14 | 620 | 10 | - | - | - | - | - | - |

| 6 | 6 | 16 | 1,25 | 16 | 1600 | 80 | 14 | 620 | 10 | 10 | 100 | 3,2 | 8 | 39 | 2,5 |

| 7 | 8 | 46 | 2,5 | 16 | 1900 | 80 | 14 | 740 | 10 | 10 | 120 | 3,2 | 8 | 46 | 2,5 |

| 8 | 14 | 620 | 10 | 16 | 1600 | 80 | 14 | 620 | 10 | ||||||

| 9 | 14 | 740 | 10 | 16 | 1900 | 80 | 14 | 740 | 10 | ||||||

| 10 | 14 | 740 | 10 | 16 | 1900 | 80 | 14 | 740 | 10 | ||||||

| 11 | 14 | 620 | 10 | 16 | 1600 | 80 | 14 | 620 | 10 | ||||||

| 12 | 8 | 54 | 2,5 | 16 | 2200 | 80 | 14 | 870 | 10 | 10 | 140 | 3,2 | 8 | 54 | 2,5 |

| 13 | 6 | 13 | 1,25 | 16 | 1300 | 80 | 14 | 520 | 10 | 10 | 84 | 3,2 | 8 | 33 | 2,5 |

Похожие работы

... 100h12 12 6,3 Черновое точение 12 6,3 9 100 9 3,2 Однократное фрезерование 9 3,2 Используя результаты разработки МОП, приведем перечень операций технологического процесса в их технологической последовательности. Представим его виде таблицы: Таблица 4.2 Операционная карта обработки зубчатого колеса № Опе-рации Технологическая операция Элементарная поверхность 005 Токарно- ...

... масса заданной детали равна 2,5 кг при годовом объеме выпуска деталей 500 штук, можно сделать вывод, что данный тип производства относится к мелкосерийному. 2 Разработка технологического процесса обработки детали 2.1 Выбор типового технологического процесса Рис. 1 Таблица 3 – План обработки Номер операции Название и переходы операции Типовой технологический процесс Принятый ...

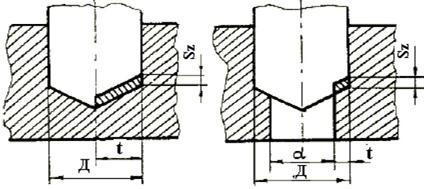

... Выбор метода получения заготовки осуществляется на основе литературных данных с учетом заданной серийности производства. На все обрабатываемые поверхности назначается общий припуск, допуск и предельные отклонения. Оформляется чертеж заготовки. 2.1 Заготовки из проката и специальных профилей Для изготовления деталей методами резания и пластической деформации применяют сортовой, специальный ...

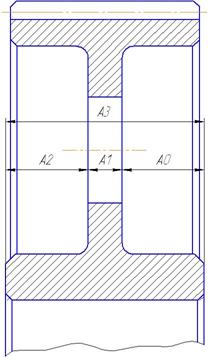

... размеров предопределяется целесообразность выбранных (технологических) баз, принятого порядка обработки и контроля отдельных размеров детали в зависимости от величины допусков этих размеров. При разработке технологического процесса обработки вала используем технологическую и конструкторскую базу, определим допуски на них. Определение технологических размеров и допусков проведем на основе ...

0 комментариев