Навигация

Разработка маршрута обработки заготовки

6.3 Разработка маршрута обработки заготовки

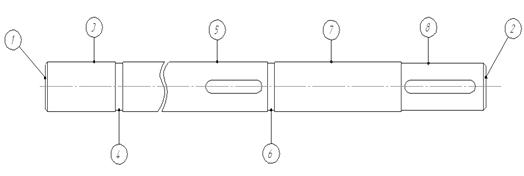

На основании плана обработки поверхностей и выбранных схем базирования заготовки, приступим к формированию маршрутного техпроцесса обработки детали «Вал». Представим в виде таблицы 6 маршрут механической обработки детали с кратким перечнем оборудования и технологической оснастки.

Таблица 6 – Маршрут обработки детали «маховик»

| № операции | Наименование и содержание операций | Оборудование | Оснастка |

| 1 | 2 | 3 | 4 |

| 005 | Заготовительная | ||

| 010 | Термическая | ||

| 015 | Фрезерно-центровальная | Фрезерно-центровальный станок МР-71 м | тиски |

| 020 | Токарная с ЧПУ | Токарный станок с ЧПУ 16К20Т1 | Переналаживаемы патрон, задний центр |

| 025 | Токарная с ЧПУ | Токарный станок с ЧПУ 16К20Т1 | Патрон со смещенным центром |

| 030 | Токарная с ЧПУ | Токарный станок с ЧПУ 16К20Т1 | Переналаживаемы патрон, задний центр |

| 035 | Фрезерная | Вертикально-фрезерный станок 6Р13Ф3 | Спец. приспособление |

| 040 | Фрезерная | Горизонтально фрезерный станок 6Р81 | Спец. приспособление |

| 045 | Слесарная | ||

| 050 | Термическая | ||

| 055 | Круглошлифовальная | Круглошлифовальный станок 3М151 | Центра, поводковый патрон специальное |

| 060 | Круглошлифовальная | Круглошлифовальный станок 3М151 | Спец. патрон со смещенным центром |

| 065 | Круглошлифовальная | Круглошлифовальный станок 3М151 | Центра, поводковый патрон |

| 070 | Промывочная | ||

| 075 | Т.контроль | ||

| 080 | Гальваническая |

7. Разработка технологических операций

7.1 Выбор технологического оборудования

Подробное описание маршрутного техпроцесса с содержанием операций и перечнем оборудования, приспособлений и инструмента приведено в технологических картах на механическую обработку детали в приложении.

Принцип выбора оборудования основывается на концентрации и дифференциации операций.

По возможности необходимо стремиться к обработке с одной установки максимально возможного количества поверхностей.

Установив при проектировании технологического процесса план и метод обработки детали, указываем, на каком станке будет выполняться данная операция, с помощью каких приспособлений и инструмента:

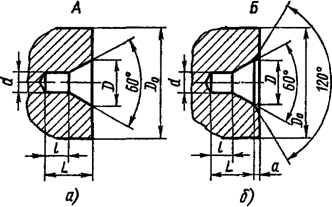

На 015 фрезерно-центровальной операции выбираем фрезерно-центровальный станок МР-71М;

На токарной с ЧПУ операции 020, 025, 030 выбираем токарный станок с ЧПУ 16К20Т1;

На фрезерную операцию 035 используем вертикально-фрезерный станок 6P13;

На фрезерную операцию 040 используем горизонтально -фрезерный станок 6Р81;

На операции круглошлифовальной 055,060,065 выбираем круглошлифовальный станок 3М151.

Таблица 7 - МР-71М Фрезерно-центровальный станок

| Параметры | МР-71М |

| 1 | 2 |

| Размеры обрабатываемых деталей диаметр,длина·, мм Частота вращения фрезерного, об./мин Частота вращения шпинделя сверлильного, об/мин Предел подач при фрезеровании, мм/мин Предел подач при сверлении, мм/мин Габариты станка длина · ширина · высота, мм Масса станка Общая мощность электродвигателя, кВт | 25÷125х200÷500 125-712 238-1125 20-400 20-300 3140·1630·4740 6100 15,3-18,6 |

Таблица 8 – 16К20Т1 Токарный станок с ЧПУ

| Параметры | 16К20Т1 | |

| 1 | 2 | |

| Наибольший диаметр обрабатываемой заготовки: над станиной, мм над суппортом, мм Наибольший диаметр прутка проходящего через отверстие шпинделя, мм Наибольшая длина обрабатываемой заготовки Шаг нарезаемой резьбы: метрическая | 500 215 53 900 0,01-40,95 | |

| дюймовая, число ниток на 1 дюйм – дюймовая модульная, модуль питчевая, питч Частота вращения шпинделя, об/мин Наибольшее перемещение, мм: продольное поперечное Подача суппорта мм/об: продольное поперечное Число ступеней подач Скорость быстрого перемещения суппорта, мм/мин: продольного поперечного Мощность электродвигателя главного привода, кВт Габаритные размеры (без ЧПУ), мм: длина ширина высота Масса, кг Конус Морзе в шпинделе | 56-0,5 0,5-112 56-0,5 10-2000 900 250 0,01-2,8 0,005-1,4 б/с 6000 5000 11 3700 1770 1700 3800 N5, ( N6) | |

Таблица 9 – 6Р13 Вертикально фрезерный станок

| Параметры | 6Р13Ф3 | |

| 1 | 2 | |

| Размеры рабочей поверхности стола, мм: длина ширина Наибольшее перемещение стола, мм: продольное поперечное вертикальное Подача стола, мм/мин: продольное и поперечное вертикальное Скорость поперечного быстрого перемещения стола, мм/мин: продольного поперечного вертикального Наибольший угол поворота наклона головки, 0 | 1600 400 1000 400 380 20-1200 20-1200 2400 2400 2400 3600 | |

| 1 | 2 | |

| Частота вращения, мин-1 Конца шпинделя Расстояние от оси шпинделя до вертикальных направляющих станины, мм От торца шпинделя до рабочей поверхности стола, мм: наибольший наименьший Мощность электродвигателя главного движения, кВт Общая мощность всех электродвигателей, кВт Габаритные размеры станка, мм: длина ширина высота Масса станка, кг | 40-2000 7:24 500 450 70 7,5 12,7 3555 4150 2517 6900 | |

Таблица 10 – 6Р81 Горизонтально- фрезерный станок

| Параметры | 6Р13Ф3 | |

| 1 | 2 | |

| Размеры рабочей поверхности стола, мм: длина ширина Наибольшее перемещение стола, мм: продольное поперечное вертикальное Расстояние от оси горизонтального шпинделя до поверхности стола от оси вертикального шпинделя до направляющей станины от торца вертикального шпинделя до поверхности стола Наибольшее перемещение гильзы вертикального шпинделя Наибольший угол поворота стола Внутренний конус шпинделя Число скоростей шпинделя Чистота вращения шпинделя, об/мин; Число рабочих подач стола, мм/мин: Подача стола продольное | 1000 250 630 200 320 50-370 - - -

45 16 50-1600 16 35-1020 | |

| поперечное вертикальное Скорость поперечного быстрого перемещения стола, мм/мин: продольного поперечного вертикального Мощность электродвигателя главного движения, кВт Габаритные размеры станка, мм: длина ширина высота Масса станка, кг | 28-790 14-390 2900 2300 1150 5,5 1480 1990 1630 2280 |

|

Таблица 11 - 3М150 Круглошлифовальный станок

| Параметры | 3М150 |

| 1 | 2 |

| Наибольшие размеры устанавливаемой заготовки: диаметр длина Рекомендуемый (или наибольший) диаметр шлифования: наружного внутреннего Наибольшая длина шлифования: наружного внутреннего Высота центров над столом Наибольшее продольное перемещение стола Угол поворота стола, 0; по часовой стрелке против часовой стрелке Скорость автоматического перемещения стола (бесступенчатое регулирование), м/мин Частота вращения, об/мин, шпинделя заготовки с бесступенчатым регулированием Конус Морзе шпинделя передней бабки и пиноле задней бабки Наибольшие размеры шлифовального круга: наружный диаметр высота Перемещение шлифовальной бабки: наибольшее на одно деление лимба за один оборот толчковой рукоятки | 100 360 10-45 - 340 - 75 400 6 7 0,02-4 100-1000 3 400 40 80 0,002 0,0005 |

| Частота вращения шпинделя шлифовального круга, об/мин, при шлифовании: наружном внутреннем Скорость врезной подачи шлифовальной бабки, мм/мин Дискретность программируемого перемещения (цифровой индикации) шлифовальной бабки Мощность электродвигателя привода главного движения, кВт Габаритные размеры с приставленным оборудованием, мм длина ширина высота Масса (с приставным оборудованием), кг | 2350, 1670 - 0,05-5 0,001 4 2500 2220 1920 2600 |

Похожие работы

... 100h12 12 6,3 Черновое точение 12 6,3 9 100 9 3,2 Однократное фрезерование 9 3,2 Используя результаты разработки МОП, приведем перечень операций технологического процесса в их технологической последовательности. Представим его виде таблицы: Таблица 4.2 Операционная карта обработки зубчатого колеса № Опе-рации Технологическая операция Элементарная поверхность 005 Токарно- ...

... масса заданной детали равна 2,5 кг при годовом объеме выпуска деталей 500 штук, можно сделать вывод, что данный тип производства относится к мелкосерийному. 2 Разработка технологического процесса обработки детали 2.1 Выбор типового технологического процесса Рис. 1 Таблица 3 – План обработки Номер операции Название и переходы операции Типовой технологический процесс Принятый ...

... Выбор метода получения заготовки осуществляется на основе литературных данных с учетом заданной серийности производства. На все обрабатываемые поверхности назначается общий припуск, допуск и предельные отклонения. Оформляется чертеж заготовки. 2.1 Заготовки из проката и специальных профилей Для изготовления деталей методами резания и пластической деформации применяют сортовой, специальный ...

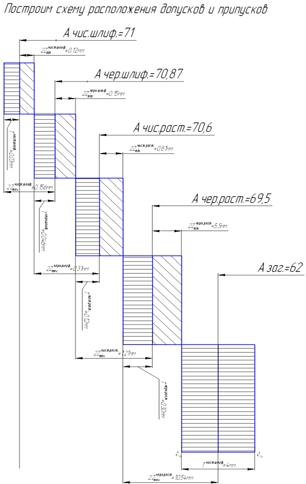

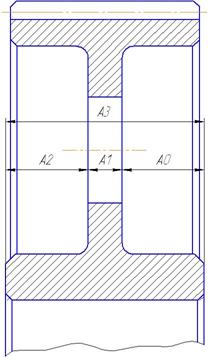

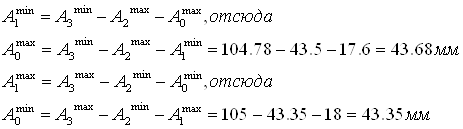

... размеров предопределяется целесообразность выбранных (технологических) баз, принятого порядка обработки и контроля отдельных размеров детали в зависимости от величины допусков этих размеров. При разработке технологического процесса обработки вала используем технологическую и конструкторскую базу, определим допуски на них. Определение технологических размеров и допусков проведем на основе ...

0 комментариев