Навигация

Расчет припусков и размеров заготовки

7.4 Расчет припусков и размеров заготовки

Определим минимальные припуски на механическую обработку.

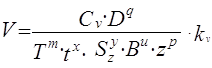

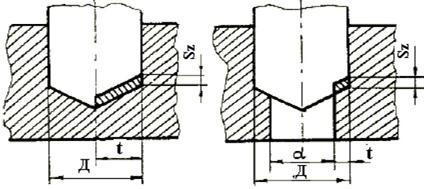

Для поверхностей вращения двухсторонний минимальный припуск рассчитаем по формуле рекомендуемой (стр.175 [1]):

![]() ,(18)

,(18)

где Rz - шероховатость поверхности;

h- толщина дефектного слоя поверхности;

D -суммарное отклонение расположения и формы поверхности заготовки;

eу - погрешность установки;

i- индекс перехода.

Для штамповки определяем промежуточные припуски, промежуточные размеры и допуски на них.

Определяем элементы припуска для поверхности гарячештампованной поковки.

На поверхность 1,14

переход I

Z1min1,14=2(Rz0+h0+D0+eу1)=2(160+200+100+100)= 1120мкм

Rz0 1,14 = 200 мкм (табл.12, стр.186, [1])

h0 1,14 =250 мкм (табл.12, стр.186, [1])

D0 1,14 =4; длина поверхности 25 мм;

D0 1,14 =4![]() 25=100 мкм (табл.16, стр.186, [1] при D=25 мм)

25=100 мкм (табл.16, стр.186, [1] при D=25 мм)

eу1А 1,14 =100 мкм (табл.15, стр.43, [1])

Рассчитаем припуски на поверхность 2:

переход I

![]()

Rz0 2= 160 мкм (табл.12, стр.186, [1])

h0 2=200мкм (табл.12, стр.186, [1])

D0 2=3; длина поверхности 13,5 мм;

D02 =3![]() 13,5=40,5 мкм (табл.16, стр.186, [1] при D=25 мм)

13,5=40,5 мкм (табл.16, стр.186, [1] при D=25 мм)

eу12=200 мкм (табл.16, стр.44, [1])

переход II

![]()

Rz1 2= 50 мкм – получили на черновом переходе (табл.25, стр.188, [1])

h1 2= 50 мкм (табл.25, стр.188, [1])

D 1 2=0,06![]() 40,5=2,43 - кривизна поверхности с учетом коэффициента уточнения Ку=0,06 (стр.190, таб.24, [1])

40,5=2,43 - кривизна поверхности с учетом коэффициента уточнения Ку=0,06 (стр.190, таб.24, [1])

eу1 2=0 мкм (без переустановки)

переход III

2Z3min2=![]() мкм

мкм

Rz22= 25 мкм (табл.25, стр.188, [1])

h22= 25 мкм (табл.25, стр.188, [1])

D22=0,06![]() 2,43=0,12 - кривизна поверхности с учетом коэффициента уточнения Ку=0,06 (стр.190, таб.29, [1])

2,43=0,12 - кривизна поверхности с учетом коэффициента уточнения Ку=0,06 (стр.190, таб.29, [1])

eу22=0 мкм (табл.13, стр.42, [1]);

переход IV

![]()

Rz32= 5 мкм (табл.25, стр.188, [1])

H32= 15 мкм (табл.25, стр.188, [1])

D32=0,06![]() 0,12=0,0072 - кривизна поверхности с учетом коэффициента уточнения Ку=0,06 (стр.190, таб.29, [1])

0,12=0,0072 - кривизна поверхности с учетом коэффициента уточнения Ку=0,06 (стр.190, таб.29, [1])

eу3 2= 80 мкм (табл.16, стр.44, [1]);

Рассчитаем припуски на поверхность 3:

переход I

![]()

Rz0 3= 160 мкм (табл.12, стр.186, [1])

h0 3=200 мкм (табл.12, стр.186, [1])

D0 3=3; длина поверхности 33 мм; (табл.16, стр.186, [1])

D03 =3![]() 33=99 мкм

33=99 мкм

eу0 3=100 мкм (табл.16, стр.44, [1])

переход II

![]()

Rz1Г\3= 50 мкм – получили на черновом переходе (табл.24, стр.187, [1])

h13= 50 мкм (табл.24, стр.187, [1])

D 13=0,06![]() 99=5,94 - кривизна поверхности с учетом коэффициента уточнения Ку=0,06 (стр.190, таб.24, [1])

99=5,94 - кривизна поверхности с учетом коэффициента уточнения Ку=0,06 (стр.190, таб.24, [1])

eу1 3=0 мкм (табл.16, стр.44, [1]);

переход III

2Z3min3=![]() мкм

мкм

Rz23= 120 мкм (табл.24, стр.188, [1])

h23= 125 мкм (табл.24, стр.188, [1])

D23=0,06![]() 5,94=0,35 - кривизна поверхности с учетом коэффициента уточнения Ку=0,05 (стр.190, таб.29, [1])

5,94=0,35 - кривизна поверхности с учетом коэффициента уточнения Ку=0,05 (стр.190, таб.29, [1])

eу23=0 мкм (табл.16, стр.44, [1]);

На поверхность 4

переход I

![]()

Rz0 4= 160 мкм (табл.12, стр.186, [1])

h0 4=200 мкм (табл.12, стр.186, [1])

D0 4=3; длина поверхности 18,5 мм; при диаметре 33 мм

D0 4=3![]() 18,5=55,5 мкм (табл.16, стр.186, [1] при D=25 мм)

18,5=55,5 мкм (табл.16, стр.186, [1] при D=25 мм)

eу0 4=200 мкм (табл.15, стр.43, [1])

На поверхность 5

переход I

![]()

Rz0 5= 160 мкм (табл.12, стр.186, [1])

h0 5=200 мкм (табл.12, стр.186, [1])

D0 5=3; длина поверхности 45 мм; (табл.16, стр.186, [1])

D05 =3![]() 45=135 мкм

45=135 мкм

eу05=100 мкм (табл.16, стр.44, [1])

Рассчитаем припуски на поверхность 6:

переход I

![]()

Rz0 6= 160 мкм (табл.12, стр.186, [1])

h0 6=200мкм (табл.12, стр.186, [1])

D0 6=3; длина поверхности 41.1 мм;

D06 =3![]() 41.1=125.1 мкм (табл.16, стр.186, [1] при D=25 мм)

41.1=125.1 мкм (табл.16, стр.186, [1] при D=25 мм)

eу0 6=200 мкм (табл.16, стр.44, [1])

переход II

![]()

Rz16= 50 мкм – получили на черновом переходе (табл.25, стр.188, [1])

h16= 50 мкм (табл.25, стр.188, [1])

D 16=0,06![]() 125.1=7.5 - кривизна поверхности с учетом коэффициента уточнения Ку=0,06 (стр.190, таб.24, [1])

125.1=7.5 - кривизна поверхности с учетом коэффициента уточнения Ку=0,06 (стр.190, таб.24, [1])

eу16=0 мкм (без переустановки)

переход III

2Z3min6=![]() мкм

мкм

Rz26= 25 мкм (табл.25, стр.188, [1])

h26= 25 мкм (табл.25, стр.188, [1])

D26=0,06![]() 7.5=0.45 - кривизна поверхности с учетом коэффициента уточнения Ку=0,06 (стр.190, таб.29, [1])

7.5=0.45 - кривизна поверхности с учетом коэффициента уточнения Ку=0,06 (стр.190, таб.29, [1])

eу26=0 мкм (табл.13, стр.42, [1]);

переход IV

![]()

Rz36= 5 мкм (табл.25, стр.188, [1])

H36= 15 мкм (табл.25, стр.188, [1])

D36=0,06![]() 0,45=0,027 - кривизна поверхности с учетом коэффициента уточнения Ку=0,06 (стр.190, таб.29, [1])

0,45=0,027 - кривизна поверхности с учетом коэффициента уточнения Ку=0,06 (стр.190, таб.29, [1])

eу36= 80 мкм (табл.16, стр.44, [1]);

Рассчитаем припуски на поверхность 7:

переход I

![]()

Rz0 7= 160 мкм (табл.12, стр.186, [1])

h0 7=200 мкм (табл.12, стр.186, [1])

D0 7=3; длина поверхности 47.6 мм; (табл.16, стр.186, [1])

D07 =3![]() 47.6=142.8 мкм

47.6=142.8 мкм

eу07=100 мкм (табл.16, стр.44, [1])

переход II

![]()

Rz17= 50 мкм – получили на черновом переходе (табл.24, стр.187, [1])

h17= 50 мкм (табл.24, стр.187, [1])

D 17=0,06![]() 142.8=8.56 - кривизна поверхности с учетом коэффициента уточнения Ку=0,06 (стр.190, таб.24, [1])

142.8=8.56 - кривизна поверхности с учетом коэффициента уточнения Ку=0,06 (стр.190, таб.24, [1])

eу17=0 мкм (табл.16, стр.44, [1]);

переход III

2Z3min7=![]() мкм

мкм

Rz27= 120 мкм (табл.24, стр.188, [1])

h27= 125 мкм (табл.24, стр.188, [1])

D27=0,06![]() 8.56=0,51 - кривизна поверхности с учетом коэффициента уточнения Ку=0,06 (стр.190, таб.29, [1])

8.56=0,51 - кривизна поверхности с учетом коэффициента уточнения Ку=0,06 (стр.190, таб.29, [1])

eу27=0 мкм (табл.16, стр.44, [1]);

Рассчитаем припуски на поверхность 8:

переход I

![]()

Rz0 8= 160 мкм (табл.12, стр.186, [1])

h0 8=200мкм (табл.12, стр.186, [1])

D0 8=3; длина поверхности 8.1 мм;

D08 =3![]() 8.1=24.3 мкм (табл.16, стр.186, [1] при D=25 мм)

8.1=24.3 мкм (табл.16, стр.186, [1] при D=25 мм)

eу08=200 мкм (табл.16, стр.44, [1])

Рассчитаем припуски на поверхность 9:

переход I

![]()

Rz0 9= 160 мкм (табл.12, стр.186, [1])

h0 9=200 мкм (табл.12, стр.186, [1])

D0 9=3; длина поверхности 47.6 мм; (табл.16, стр.186, [1])

D09 =3![]() 47.6=142.8 мкм

47.6=142.8 мкм

eу09=100 мкм (табл.16, стр.44, [1])

Рассчитаем припуски на поверхность 10:

переход I

![]()

Rz010= 160 мкм (табл.12, стр.186, [1])

h0 10=200 мкм (табл.12, стр.186, [1])

D0 10=3; длина поверхности 37.8 мм; (табл.16, стр.186, [1])

D010 =3![]() 37.8=113.4 мкм

37.8=113.4 мкм

eу010=100 мкм (табл.16, стр.44, [1])

Рассчитаем припуски на поверхность 11:

переход I

![]()

Rz0 11= 160 мкм (табл.12, стр.186, [1])

h0 11=200мкм (табл.12, стр.186, [1])

D0 11=3; длина поверхности 19,1 мм;

D0 11 =3![]() 19,1=57.3 мкм (табл.16, стр.186, [1] при D=25 мм)

19,1=57.3 мкм (табл.16, стр.186, [1] при D=25 мм)

eу011=200 мкм (табл.16, стр.44, [1])

Рассчитаем припуски на поверхность 12:

переход I

![]()

Rz0 12= 160 мкм (табл.12, стр.186, [1])

h0 12=200 мкм (табл.12, стр.186, [1])

D0 12=3; длина поверхности 37.8 мм; (табл.16, стр.186, [1])

D012 =3![]() 37.8=113.4 мкм

37.8=113.4 мкм

eу012=100 мкм (табл.16, стр.44, [1])

переход II

![]()

Rz112= 50 мкм – получили на черновом переходе (табл.24, стр.187, [1])

h112= 50 мкм (табл.24, стр.187, [1])

D 112=0,06![]() 113.4=6.8 - кривизна поверхности с учетом коэффициента уточнения Ку=0,06 (стр.190, таб.24, [1])

113.4=6.8 - кривизна поверхности с учетом коэффициента уточнения Ку=0,06 (стр.190, таб.24, [1])

eу112=0 мкм (табл.16, стр.44, [1]);

переход III

2Z3min12=![]() мкм

мкм

Rz212= 120 мкм (табл.24, стр.188, [1])

h212= 125 мкм (табл.24, стр.188, [1])

D212=0,06![]() 6.8=0,4 - кривизна поверхности с учетом коэффициента уточнения Ку=0,06 (стр.190, таб.29, [1])

6.8=0,4 - кривизна поверхности с учетом коэффициента уточнения Ку=0,06 (стр.190, таб.29, [1])

eу212=0 мкм (табл.16, стр.44, [1]);

Рассчитаем припуски на поверхность 13:

переход I

![]()

Rz0 13= 160 мкм (табл.12, стр.186, [1])

h0 13=200мкм (табл.12, стр.186, [1])

D0 13=3; длина поверхности 82,9 мм;

D013 =3![]() 82,9= 249.9мкм (табл.16, стр.186, [1] при D=25 мм)

82,9= 249.9мкм (табл.16, стр.186, [1] при D=25 мм)

eу013=200 мкм (табл.16, стр.44, [1])

переход II

![]()

Rz113= 50 мкм – получили на черновом переходе (табл.25, стр.188, [1])

h113= 50 мкм (табл.25, стр.188, [1])

D 113=0,06![]() 249.9=14.99 - кривизна поверхности с учетом коэффициента уточнения Ку=0,06 (стр.190, таб.24, [1])

249.9=14.99 - кривизна поверхности с учетом коэффициента уточнения Ку=0,06 (стр.190, таб.24, [1])

eу113=0 мкм (без переустановки)

переход III

2Z3min13=![]() мкм

мкм

Rz213= 25 мкм (табл.25, стр.188, [1])

h213= 25 мкм (табл.25, стр.188, [1])

D213=0,06![]() 14.99=0.89 - кривизна поверхности с учетом коэффициента уточнения Ку=0,06 (стр.190, таб.29, [1])

14.99=0.89 - кривизна поверхности с учетом коэффициента уточнения Ку=0,06 (стр.190, таб.29, [1])

eу213=0 мкм (табл.13, стр.42, [1]);

переход IV

![]()

Rz313= 5 мкм (табл.25, стр.188, [1])

H313= 15 мкм (табл.25, стр.188, [1])

D313=0,06![]() 0,89=0,053 - кривизна поверхности с учетом коэффициента уточнения Ку=0,06 (стр.190, таб.29, [1])

0,89=0,053 - кривизна поверхности с учетом коэффициента уточнения Ку=0,06 (стр.190, таб.29, [1])

eу313= 80 мкм (табл.16, стр.44, [1]);

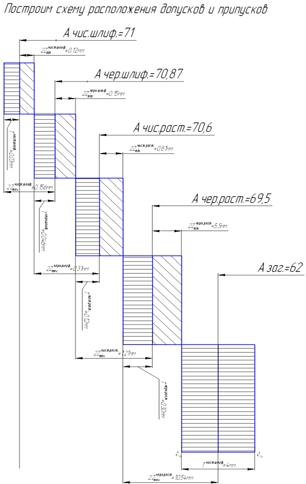

Определяем допуски на промежуточные размеры и допуски на заготовку.

Допуск на поверхности 2

б(-)3= 1300![]() мкм

мкм

б1 = 520 мкм(по 14 квалитету) (табл. 11 стр. 130 [5] )

б2 = 84 мкм(по 10 квалитету) (табл. 11 стр. 130 [5] )

б3 = 33 мкм(по 8 квалитету) (табл. 11 стр. 130 [5] )

Допуск на поверхности 3

б(-)3= 1100![]() мкм

мкм

б1 = 430 мкм(по 14 квалитету) (табл. 11 стр. 130 [5] )

б2 = 70 мкм(по 10 квалитету) (табл. 11 стр. 130 [5] )

Допуск на поверхности 6

б(-)3= 1600мкм

б1 = 620 мкм(по 14 квалитету) (табл. 11 стр. 130 [5] )

б2 = 100 мкм(по 10 квалитету) (табл. 11 стр. 130 [5] )

б3 = 39 мкм(по 8 квалитету) (табл. 11 стр. 130 [5] )

Допуск на поверхности 7

б(-)3= 1900![]() мкм

мкм

б1 = 740 мкм(по 14 квалитету) (табл. 11 стр. 130 [5] )

б2 = 120 мкм(по 10 квалитету) (табл. 11 стр. 130 [5] )

Допуск на поверхности 12

б(-)3= 2200![]() мкм

мкм

б1 = 870 мкм(по 14 квалитету) (табл. 11 стр. 130 [5] )

б2 = 140 мкм(по 10 квалитету) (табл. 11 стр. 130 [5] )

Допуск на поверхности 13

б(-)3= 1300мкм

б1 = 520 мкм(по 14 квалитету) (табл. 11 стр. 130 [5] )

б2 = 84 мкм(по 10 квалитету) (табл. 11 стр. 130 [5] )

б3 = 33 мкм(по 8 квалитету) (табл. 11 стр. 130 [5] )

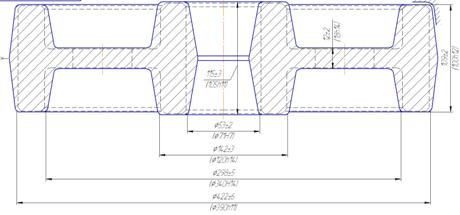

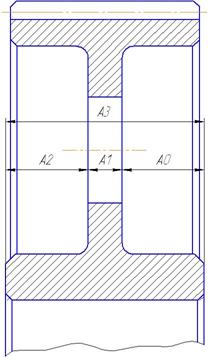

Определяем промежуточные размеры:

На поверхность 1,14

![]() мм - глубина резания t =1,1 мм

мм - глубина резания t =1,1 мм

На поверхность 2

![]() мм - глубина резания на сторону t =0,1165 мм

мм - глубина резания на сторону t =0,1165 мм

![]() мм - глубина резания на сторону t =0,092 мм

мм - глубина резания на сторону t =0,092 мм

![]() мм - глубина резания на сторону t =0,36 мм

мм - глубина резания на сторону t =0,36 мм

![]() мм - глубина резания на сторону t =1,92 мм

мм - глубина резания на сторону t =1,92 мм

На поверхность 3

![]() мм - глубина резания на сторону t =0,12 мм

мм - глубина резания на сторону t =0,12 мм

![]() мм - глубина резания на сторону t =0,53 мм

мм - глубина резания на сторону t =0,53 мм

![]() мм - глубина резания на сторону t =0.95 мм

мм - глубина резания на сторону t =0.95 мм

На поверхность 4

![]() мм - глубина резания t =1,5 мм

мм - глубина резания t =1,5 мм

На поверхность 5

![]() мм - глубина резания t =1,1 мм

мм - глубина резания t =1,1 мм

На поверхность 6

![]() мм - глубина резания на сторону t =0,1195 мм

мм - глубина резания на сторону t =0,1195 мм

![]() мм - глубина резания на сторону t =0,1 мм

мм - глубина резания на сторону t =0,1 мм

![]() мм - глубина резания на сторону t =0,415 мм

мм - глубина резания на сторону t =0,415 мм

![]() мм - глубина резания на сторону t =1,86 мм

мм - глубина резания на сторону t =1,86 мм

На поверхность 7

![]() мм - глубина резания на сторону t =0,17 мм

мм - глубина резания на сторону t =0,17 мм

![]() мм - глубина резания на сторону t =0,84 мм

мм - глубина резания на сторону t =0,84 мм

![]() мм - глубина резания на сторону t =0.99 мм

мм - глубина резания на сторону t =0.99 мм

На поверхность 8

![]() мм - глубина резания t =1,3 мм

мм - глубина резания t =1,3 мм

На поверхность 9

![]() мм - глубина резания t =1,1 мм

мм - глубина резания t =1,1 мм

На поверхность 10

![]() мм - глубина резания t =1,1 мм

мм - глубина резания t =1,1 мм

На поверхность 11

![]() мм - глубина резания t =1,4 мм

мм - глубина резания t =1,4 мм

На поверхность 12

![]() мм - глубина резания на сторону t =0,19 мм

мм - глубина резания на сторону t =0,19 мм

![]() мм - глубина резания на сторону t =0,97 мм

мм - глубина резания на сторону t =0,97 мм

![]() мм - глубина резания на сторону t =1.04 мм

мм - глубина резания на сторону t =1.04 мм

На поверхность 13

![]() мм - глубина резания на сторону t =0,1165 мм

мм - глубина резания на сторону t =0,1165 мм

![]() мм - глубина резания на сторону t =0,092 мм

мм - глубина резания на сторону t =0,092 мм

![]() мм - глубина резания на сторону t =0.62 мм

мм - глубина резания на сторону t =0.62 мм

![]() мм - глубина резания на сторону t =1.417 мм

мм - глубина резания на сторону t =1.417 мм

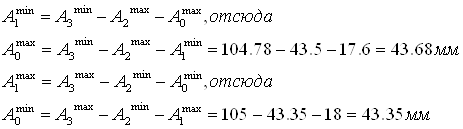

Таблица 14 - Расчет припусков на заготовку

| Поверхности | Элементы припусков | Zimin мкм | δ 1 мкм | ДНi Мм | |||||||||

| RZI-1 мкм | hZi-1 мкм | ΔZi-1 мкм | Eцi мкм | ||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | ||||||

| Штамповка: Поверхность 1,14 1 – черновой | 160 | 200 | 100 | 100 | 1120 | 2900 | - | ||||||

| Поверхность 2 1 – черновой 2 – получистовой 3 – Чистовой 4-шлифование | 160 50 25 5 | 200 50 25 15 | 40,5 2,43 0,12 0,0072 | 200 0 0 80 | 1128 204,86 100,24 200 | 1300 520 84 33 | 21,141 20,417 20,233 | ||||||

| Поверхность 3 1 – черновой 2 – получистовой 3 – Чистовой | 160 50 25 | 200 50 25 | 99 5,94 0,35 | 100 0 0 | 559 105,94 50,32 | 1100 430 70 | 13,35 13,88 | ||||||

| Поверхность 4 1 – черновой | 160 | 200 | 55,5 | 200 | 1231 | 1300 | - | ||||||

| Поверхность 5 1 – черновой | 160 | 200 | 135 | 100 | 595 | 1600 | - | ||||||

| Поверхность 6 1 – черновой 2 – получистовой 3 – Чистовой 4-шлифование | 160 50 25 5 | 200 50 25 15 | 125,1 7,5 0,45 0,027 | 200 0 0 80 | 1191 215 100,9 200 | 1600 620 100 39 | 41,27 40,439 40,239 | ||||||

| Поверхность 7 1 – черновой 2 – получистовой 3 – Чистовой | 160 50 25 | 200 50 25 | 142,8 8,56 0,51 | 100 0 0 | 602,8 108,56 50.51 | 1900 740 120 | 72,99 73,83 | ||||||

| Поверхность 8 1 – черновой | 160 | 200 | 24,3 | 200 | 1123 | 1600 | - | ||||||

| Поверхность 9 1 – черновой | 160 | 200 | 142,8 | 100 | 602,8 | 1900 | - | ||||||

| Поверхность 10 1 – черновой | 160 | 200 | 113,4 | 100 | 573,4 | 1900 | - | ||||||

| Поверхность 11 1 – черновой | 160 | 200 | 57.3 | 200 | 1133 | 1600 | - | ||||||

| Поверхность 12 1 – черновой 2 – получистовой 3 – Чистовой | 160 50 25 | 200 50 25 | 113,4 6,8 0,4 | 100 0 0 | 573,4 106,8 50.4 | 2200 870 140 | 82,84 83,81 | ||||||

| Поверхность 13 1 – черновой 2 – получистовой 3 – Чистовой 4-шлифование | 160 50 25 5 | 200 50 25 15 | 249,9 14,99 0,89 0,053 | 200 0 0 80 | 1360 229,98 101,79 200 | 1300 520 84 33 | 31,166 30,417 30,233 | ||||||

7.5 Расчет и назначение режимов резания

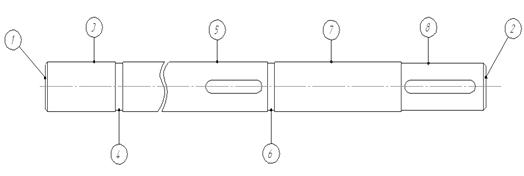

Определяем режимы резания на токарную с ЧПУ операцию 030 по нормативам [5]:

1Установить, зажать деталь;

2.Точить поверхность с одновременной подрезкой торца, выдерживая размеры (3), (2)с образованием фаски (4)

3. Точить поверхность с одновременной подрезкой торца, выдерживая размеры (5), (1) с образованием фаски (6)

4. Снять заготовку

2 переход

1.Для точения наружной поверхности

Глубина резания равна:

- черновой t21=1,92 мм

- получистовой t22=0,36 мм

- чистовое точение t32=0,092 мм

2. Для подрезки торца

Глубина резания равна:

- черновой t21=0,95 мм

- получистовой t22=0,53 мм

- чистовое точение t32=0,12 мм

3. Назначаем подачу:

| Точение поверхности | Подрезка торца | |

| - при черновом обтачивании - при получистовом точении - при чистовом | S01=0,5 мм/об S02=0,3 мм/об. S02=0,15 мм/об | S01=0,6 мм/об S02=0,4 мм/об. S02=0,2 мм/об |

4. Назначаем период стойкости резца Т=60 мин. [5]

5. Выбираем скорость главного движения резания:

| Точение поверхности (стр. 76, карта 3 [5]) | Подрезка торца (стр. 76, карта 3 [5]) | |

| - при черновом обтачивании - при получистовом точении - при чистовом | V21= 98м/мин V22= 118м/мин V22= 132м/мин | V21= 108м/мин V22= 124м/мин V22= 157м/мин |

6. Рассчитаем частоту вращения шпинделя:

| Точение поверхности | Подрезка торца |

| n21= n22= n23= | n21= n22= n23= |

7. Корректируем частоту вращения шпинделя по паспортным данным станка:

| Точение поверхности | Подрезка торца | |

| - при черновом обтачивании - при получистовом точении - при чистовом | n21= 800 об/мин n22= 1000 об/мин n23= 1250 об/мин | n21= 800 об/мин n22= 1000 об/мин n23= 1250 об/мин |

8. Вносим поправку значении скорости резания:

| Точение поверхности | Подрезка торца |

| V21= V22= V23= | V21= V22= V23= |

9. Рассчитаем минутную подачу:

| Точение поверхности | Подрезка торца |

|

|

|

10. Определим мощность, затачиваемую на резание:

| Точение поверхности (К24, стр.78, [5]), | Подрезка торца (К24, стр.78, [5]), | |

| - при черновом обтачивании - при получистовом точении - при чистовом | N21=2,4 кВт N22=1,8 кВт N23=1,2 кВт | N21=2,8 кВт N22=2 кВт N23=1,2 кВт |

11. Проверяем мощность привода станка по условию Nрез £ Nшп

Nшп = Nст ![]() h=10

h=10 ![]() 0.8=8 кВт

0.8=8 кВт

2,8 £ 8 - обработка возможна

3 переход

1.Для точения наружной поверхности

Глубина резания равна:

- черновой t31=1,5 мм

2. Для подрезки торца

Глубина резания равна:

- черновой t31=1,1 мм

3. Назначаем подачу:

| Точение поверхности | Подрезка торца | |

| - при черновом обтачивании | S01=0,5 мм/об | S01=0,6 мм/об |

4. Назначаем период стойкости резца Т=60 мин. [5]

5. Выбираем скорость главного движения резания:

| Точение поверхности (стр. 76, карта 3 [5]) | Подрезка торца (стр. 76, карта 3 [5]) | |

| - при черновом обтачивании | V21= 93м/мин | V21= 110м/мин |

6. Рассчитаем частоту вращения шпинделя:

| Точение поверхности | Подрезка торца |

| n21= | n21= |

7. Корректируем частоту вращения шпинделя по паспортным данным станка:

| Точение поверхности | Подрезка торца | |

| - при черновом обтачивании | n21= 800 об/мин | n21= 800 об/мин |

8. Вносим поправку в значении скорости резания:

| Точение поверхности | Подрезка торца |

| V21= | V21= |

9. Рассчитаем минутную подачу:

| Точение поверхности | Подрезка торца |

|

|

|

10.Определим мощность, затачиваемую на резание:

| Точение поверхности (К24, стр.78, [5]), | Подрезка торца (К24, стр.78, [5]), | |

| - при черновом обтачивании | N21=2,2 кВт | N21=2,6 кВт |

11. Проверяем мощность привода станка по условию Nрез £ Nшп

Nшп = Nст ![]() h=10

h=10 ![]() 0.8=8 кВт

0.8=8 кВт

2,6 £ 8 - обработка возможна

Рассчитаем режимы резания на вертикально-фрезерную операцию 035 по эмпирическим формулам.

1. Установить и зажать заготовку.

2. Фрезеровать шпоночные пазы с переустановкой, выдерживая размеры 1, 2, 3,4

3. Снять заготовку

1. Глубина фрезерования t2=4 мм

2. Определяем подачу Sz=0,02 мм/об (стр. 286 т. 38 [3])

3. Скорость резания для фрезерования:

4. Назначаем период стойкости сверла Т=80 мин ( стр. 279, т.30[3])

5. Определяем скорость главного движения резания, допускаемую режущими свойствами фрезы:

(19)

(19)

где Сv =12;q=0.3;x=0.3;y=0.25;u=0;p=0;m=0.26 (стр. 286 т. 39 [3])

D –диаметр фрезы 8 мм;

В- ширина фрезерования 8 мм;

Z – число зубьев фрезы, 2 шт.

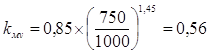

Kv- поправочный коэффициент на скорость резания:

kv= kMv ×kИv ×klv (20)

где kИv - коэффициент учитывающий качество поверхностного слоя заготовки, 1 (стр. 280 т. 31 [3]);

klv- коэффициент учитывающий материал инструмента, 1 (стр. 280 т. 31 [3]);

kMv– коэффициент учитывающий качество материала:

![]() (21)

(21)

где kГ - коэффициент зависящий от материала детали

kv= 1×1×0,56=0,56

![]() м/мин

м/мин

6. Определяем частоту вращения:

![]() (22)

(22)

n= об/мин

об/мин

7. Корректируем частоту вращения по паспорту станка: n=500 об/мин

8. Тогда действительная скорость резания:

VД= ![]() (23)

(23)

VД= ![]() м/мин

м/мин

9. Определяем силу резания для сверления:

![]() , (24)

, (24)

где Ср=68,2; y=0,72; w=0; x=0,86; u=1; q=086 (стр. 291 т. 41 [3])

![]() Н

Н

10. Определяем крутящий момент:

![]() , (25)

, (25)

где См=0,0345; y=0,8; q=2 (стр. 281 т.32[3])

![]() Н м

Н м

11. Определяем мощность, затрачиваемую на резание:

![]() (26)

(26)

![]()

12. Проверяем мощность привода станка по условию Nрез £ Nшп

Nшп = Nст ![]() h=5,5

h=5,5 ![]() 0.8=4,4 кВт – для станка 6Р13 0,12 £ 4,4 - обработка возможна

0.8=4,4 кВт – для станка 6Р13 0,12 £ 4,4 - обработка возможна

Значения режимов резания по остальным операциям выбираем по справочнику [5,6,7] и результаты сводим в таблицу 15.

Таблица 15 – Режимы резания

| № операций | Содержание перехода | Ø или Вмм | L мм | t мм | S0 мм/об | SМИН мм/мин | VP м/мин | nд об/мин | N кВт |

| 015 | Фрезерно-центровальная 1.Фрезеровать торцы 2.Сверлить цент. Отверстия | Ø100 Ø5 | 215 5 | 1,5 2,5 | 0,2 0,03 | 102 92 | 176 28,8 | 600 1600 | 1,1 0,9 |

| 020 | Черновое точение Черновая подрезка торца Получистовое точение Получистовая подрезка торца Контурное точение Поверхности Торца Черновое точение Черновая подрезка торца | 34 37,8 30,417 37,8 30,233 37,8 37,8 47,6 | 84 3,31 84 3,69 84 3,78 18 13,9 | 1,417 1,04 0,62 0,97 0,092 0,19 1,4 1,1 | 0,5 0,6 0,3 0,4 0,15 0,2 0,4 0,5 | 400 480 300 400 187,5 250 284 355 | 95 105 118 132 148 156 89 106 | 800 800 1000 1000 1250 1250 710 710 | 2,6 2,8 1,6 1,8 1,2 1,4 2,2 2,6 |

| 025 | Черновое точение Черновая подрезка торца Получистовое точение Получистовая подрезка торца Контурное точение Поверхности Торца Черновое точение Точение канавки | 45 47,6 41,27 47,6 40,439 47,6 47,6 37,6 | 42 1,3 42 2,94 42 3,58 5 1,9 | 1,86 0,99 0,415 0,84 0,1 0,17 1,3 1,25 | 0,5 0,6 0,35 0,4 0,2 0,25 0,5 0,08 | 315 378 280 320 200 250 355 32 | 89 94 113 129 126 149 106 66 | 630 630 800 800 1000 1000 710 400 | 2,6 2,8 1,4 1,6 1 1,2 2,6 1,8 |

| 030 | Черновое точение Черновая подрезка торца Получистовое точение Получистовая подрезка торца Контурное точение Поверхности Торца Черновое точение Черновая подрезка торца | 25 33 21,141 33 20,417 33 33 45 | 14 4 14 5,9 14 6,29 18 6 | 1,86 0,99 0,415 0,84 0,1 0,17 1,5 1,1 | 0,5 0,6 0,3 0,4 0,15 0,2 0,5 0,6 | 400 480 300 400 187 250 400 480 | 98 108 118 128 139 161 82 113 | 800 800 1000 1000 1250 1250 800 800 | 2,4 2,8 1,8 2 1,2 1,2 2,2 2,8 |

| 035 | Фрезерование шпоночного паза | 8 | 40 | 4 | 0,03 | 15 | 12,56 | 500 | 0,12 |

| 040 | Фрезерование лыски | 14 | 16,5 | 2,5 | 0,07 | 157 | 30 | 200 | 1,6 |

| 055 | Шлифовать поверхность | 30k6 | 84 | 0.015 | 10 | - | 30 | 280 | 3.6 |

| 060 | Шлифовать поверхность | 45k6 | 42 | 0.015 | 10 | - | 30 | 280 | 3.6 |

| 065 | Шлифовать поверхность | 20k6 | 14 | 0.015 | 10 | - | 30 | 280 | 3.6 |

Похожие работы

... 100h12 12 6,3 Черновое точение 12 6,3 9 100 9 3,2 Однократное фрезерование 9 3,2 Используя результаты разработки МОП, приведем перечень операций технологического процесса в их технологической последовательности. Представим его виде таблицы: Таблица 4.2 Операционная карта обработки зубчатого колеса № Опе-рации Технологическая операция Элементарная поверхность 005 Токарно- ...

... масса заданной детали равна 2,5 кг при годовом объеме выпуска деталей 500 штук, можно сделать вывод, что данный тип производства относится к мелкосерийному. 2 Разработка технологического процесса обработки детали 2.1 Выбор типового технологического процесса Рис. 1 Таблица 3 – План обработки Номер операции Название и переходы операции Типовой технологический процесс Принятый ...

... Выбор метода получения заготовки осуществляется на основе литературных данных с учетом заданной серийности производства. На все обрабатываемые поверхности назначается общий припуск, допуск и предельные отклонения. Оформляется чертеж заготовки. 2.1 Заготовки из проката и специальных профилей Для изготовления деталей методами резания и пластической деформации применяют сортовой, специальный ...

... размеров предопределяется целесообразность выбранных (технологических) баз, принятого порядка обработки и контроля отдельных размеров детали в зависимости от величины допусков этих размеров. При разработке технологического процесса обработки вала используем технологическую и конструкторскую базу, определим допуски на них. Определение технологических размеров и допусков проведем на основе ...

0 комментариев