Навигация

Ремонтные нормативы

4.2.3 Ремонтные нормативы

Эффективность применения системы ППР находится в прямой зависимости от совершенства нормативной базы, соответствия нормативов условиям эксплуатации оборудования. От точности нормативов в большой степени зависят расходы предприятия на техническое обслуживание и ремонт оборудования, а также уровень потерь в производстве, связанных с неисправностью оборудования. Нормативы дифференцируются по группам оборудования и характеризуют последовательность проведения ремонтов и осмотров, объемы ремонтных работ, их трудоемкость и материалоемкость. Важнейшими нормативами системы ППР являются:

• продолжительность межремонтного цикла;

• структура межремонтного цикла;

• продолжительность межремонтного и межосмотрового периодов;

• категория сложности ремонта;

• нормативы трудоемкости;

• нормативы материалоемкости;

• нормы запаса деталей, оборотных узлов и агрегатов.

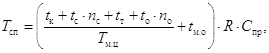

Под продолжительностью межремонтного цикла (![]() ) понимается время работы оборудования от момента ввода его в эксплуатацию до первого капитального ремонта или период между двумя последовательно выполняемыми капитальными ремонтами. Для легких и средних металлорежущих станков продолжительность межремонтного цикла (

) понимается время работы оборудования от момента ввода его в эксплуатацию до первого капитального ремонта или период между двумя последовательно выполняемыми капитальными ремонтами. Для легких и средних металлорежущих станков продолжительность межремонтного цикла (![]() ) определяется по формуле

) определяется по формуле

![]() (4.14)

(4.14)

где 24000– нормативный ремонтный цикл, станко-ч;

![]() – коэффициент, учитывающий тип производства;

– коэффициент, учитывающий тип производства;

![]() – коэффициент, учитывающий род обрабатываемого материала;

– коэффициент, учитывающий род обрабатываемого материала;

![]() – коэффициент, учитывающий условия эксплуатации оборудования;

– коэффициент, учитывающий условия эксплуатации оборудования;

![]() – коэффициент, характеризующий группу станков.

– коэффициент, характеризующий группу станков.

Под структурой межремонтного цикла понимается перечень и последовательность выполнения ремонтных работ и работ по техническому обслуживанию в период межремонтного цикла. Например, для средних и легких металлорежущих станков структура межремонтного цикла имеет следующий вид:

![]()

где ![]() и

и ![]() – капитальные ремонты оборудования;

– капитальные ремонты оборудования;

![]() …,

…, ![]() – осмотры (техническое обслуживание);

– осмотры (техническое обслуживание);

![]() – текущие (малые) ремонты оборудования;

– текущие (малые) ремонты оборудования;

![]() – средний ремонт оборудования.

– средний ремонт оборудования.

Из структуры межремонтного цикла видно, сколько и в какой последовательности проводится тот или иной вид ремонта или осмотра.

Межремонтный период – время работы единицы оборудования между двумя очередными плановыми ремонтами. Например, период между ![]() и

и ![]() , или

, или ![]() и

и ![]() , или

, или ![]() и

и ![]() . Продолжительность межремонтного периода (

. Продолжительность межремонтного периода (![]() ) определяется по формуле

) определяется по формуле

![]() (4.15)

(4.15)

где ![]() и

и ![]() – число средних и текущих ремонтов.

– число средних и текущих ремонтов.

Межосмотровый период – время работы оборудования между двумя очередными осмотрами и плановыми ремонтами (периодичность технического обслуживания). Продолжительность этого периода рассчитывается по формуле

![]() (4.16)

(4.16)

где ![]() – число осмотров или число раз технического обслуживания на протяжении межремонтного цикла.

– число осмотров или число раз технического обслуживания на протяжении межремонтного цикла.

Под категорией сложности ремонта понимаются степень сложности ремонта оборудования и его особенности. Чем сложнее оборудование, чем больше его размер и выше точность обработки на нем, тем сложнее ремонт, а следовательно, и выше категория сложности.

Категория сложности ремонта обозначается буквой R и числовым коэффициентом перед ней. В качестве эталона для определенной группы металлорежущих станков принят токарно-винторезный станок 1К62. Для этого станка установлена категория сложности по технической части 11 R, а по электрической - 8,5R. Категорию сложности любого другого станка данной группы оборудования устанавливают путем сопоставления его с эталоном.

Трудоемкость ремонтных работ того или иного вида определяется исходя из количества единиц ремонтной сложности и норм времени, установленных на одну ремонтную единицу. Количество единиц ремонтной сложности по механической части оборудования совпадает с категорией сложности. Следовательно, станок 1К62 по механической части имеет 11 ремонтных единиц, а по электрической части установлено 8,5 ремонтной единицы.

Нормы времени устанавливаются на одну ремонтную единицу по видам ремонтных работ отдельно на слесарные, станочные и прочие работы.

Суммарная трудоемкость по отдельному виду ремонтных работ определяется по формуле

![]() (4.17)

(4.17)

где ![]() – трудоемкость среднего ремонта оборудования данной группы, нормо-ч;

– трудоемкость среднего ремонта оборудования данной группы, нормо-ч;

![]() – норма времени на одну ремонтную единицу по всем видам работ, нормо-ч;

– норма времени на одну ремонтную единицу по всем видам работ, нормо-ч;

![]() – количество ремонтных единиц;

– количество ремонтных единиц;

![]() – количество единиц оборудования данной группы, шт.

– количество единиц оборудования данной группы, шт.

Аналогично определяется трудоемкость по техническому обслуживанию, текущему и капитальному ремонтам.

Для установления численности ремонтных рабочих соответствующей профессии (слесарей, станочников и т. д.) определяют трудоемкость по видам работ (слесарным, станочным и пр.). Расчет трудоемкости (![]() ) производится по формуле

) производится по формуле

(4.18)

(4.18)

где ![]()

![]()

![]()

![]() – нормы времени на одну ремонтную единицу слесарных работ по капитальному, среднему и текущему ремонтам, а также по техническому обслуживанию, нормо-ч.;

– нормы времени на одну ремонтную единицу слесарных работ по капитальному, среднему и текущему ремонтам, а также по техническому обслуживанию, нормо-ч.;

![]() – норма времени на одну ремонтную единицу по межремонтному обслуживанию за год, нормо-ч.

– норма времени на одну ремонтную единицу по межремонтному обслуживанию за год, нормо-ч.

Численность ремонтных рабочих (например, слесарных) определяется по формуле

![]() (4.19)

(4.19)

где ![]() – годовой эффективный фонд времени работы одного ремонтного рабочего, ч

– годовой эффективный фонд времени работы одного ремонтного рабочего, ч

![]() – коэффициент выполнения норм времени.

– коэффициент выполнения норм времени.

Материалоемкость ремонтов всех видов и технического обслуживания определяется исходя из норм расхода материалов, установленных на единицу ремонтной сложности и количества единиц ремонтной сложности оборудования данной группы.

Нормы запаса деталей и оборотных узлов и агрегатов определяются так же, как потребности в материалах, исходя из количества единиц ремонтной сложности.

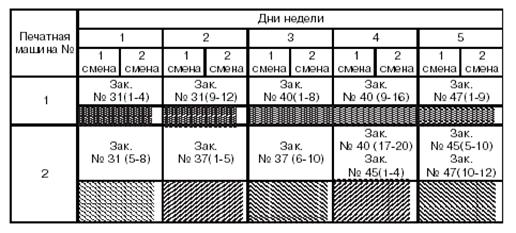

На основе нормативов разрабатываются годовые графики ППР оборудования, в которых предусматриваются по срокам ремонты и планируемые мероприятия по техническому обслуживанию каждой единицы оборудования; определяются размеры трудоемкости предстоящих работ и устанавливается штат ремонтного персонала. Эти графики ложатся в основу текущего планирования и выполнения работ в цехах и на предприятии в целом. [1]

Похожие работы

... Выводы Список литературы КУРСОВАЯ РАБОТА Изм Лист № док. Подпись Дата Организация и планирование швейного производства Лит. Масса Масштаб Разработал Парфенов У Утвердил Куронен Г. Проверил Куронен ...

... в ПДБ цеха, где ведется месячный учет работы участка (поточной линии). Данные этого учета используются затем для составления сменно-чуточных заданий на последующие периоды. Внутрицеховое календарное планирование в серийном производстве. При разработке производственных программ для участков цеха исходными данными, как и в цехах с массовым производством, служит цеховая производственная программа, ...

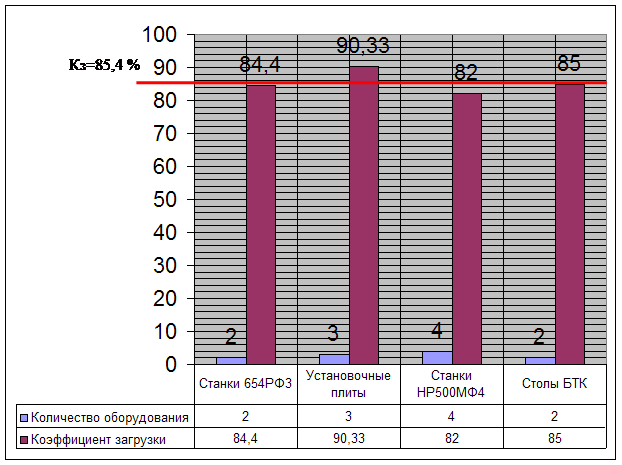

... – количество предпраздничных дней (продолжительностью рабочего дня меньше на час); S – число смен работы оборудования; Kp - коэффициент, учитывающий время пребывания станка в ремонте. В серийном производстве расчетное количество оборудования (станков) подсчитывают по формуле: Ср – расчетное количество станков данного типа, шт; N – годовой объем выпуска деталей, шт; Fд – эффективный ...

... ресурсов, т.к. на ТЭЦ тепло "отработавшего" в турбинах пара используется для нужд производства, отопления и горячего водоснабжения. Целью курсовой работы является планирование производства электроэнергии и тепла на ТЭЦ. Основными задачами курсовой работы являются: - определение сметной стоимости строительства ТЭЦ; - определение режима работы ТЭЦ; - расчет потребности ТЭЦ в топливе; - расчет ...

0 комментариев