Навигация

Определение грузооборота предприятия, маршрутов и потребного количества транспортных средств

4.3.2 Определение грузооборота предприятия, маршрутов и потребного количества транспортных средств

Для правильного и бесперебойного транспортирования грузов необходимо обеспечить основные и вспомогательные цехи завода и транспортный цех достаточным числом соответствующих транспортных средств. Для расчета потребности в определенных видах транспортных средств и для последующей организации их работы необходимо определить грузообороты завода и цеха, грузовые потоки и номенклатуру транспортируемых грузов.

Грузооборотом завода или цеха называется количество груза, подлежащего перевозке за определенный период времени (год, квартал, месяц, сутки, смену).

Грузовой поток – это количество грузов, перемещаемых в определенном направлении между пунктами погрузки и выгрузки. Грузовой оборот завода равен сумме отдельных грузовых потоков.

Грузооборот цеха определяется по таблице, состоящей из двух частей: поступления и отправления грузов. В каждой части таблицы указываются пункты, наименование и количество груза.

Грузооборот завода рассчитывается на основе грузооборотов цехов и общезаводских складов в виде шахматной ведомости, которая дает наглядную картину грузооборота и служит основой для определения количества транспортных средств по соответствующим маршрутам (табл. 4.1).

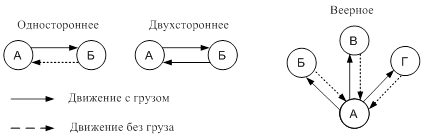

Маятниковые маршруты устанавливаются между двумя пунктами. Они могут быть односторонними, когда транспортные средства двигаются в одну сторону с грузом, а в другую — без груза, двухсторонними, когда грузы транспортируются в обоих направлениях, и веерными (рис. 4.3).

Рисунок 4.3 – Схема маршрутов

Таблица 4.1 – Шахматная ведомость грузопотоков

| Куда Откуда | Железнодорожная станция | Общезаводской склад | Цех №1 | Цех №2 | Цех №3 | Склад отходов | Итого вывезли |

| Железнодорожная станция | – | 10 000 | – | – | – | – | 10 000 |

| Общезаводской склад | 7500 | – | 2000 | 8000 | – | – | 17500 |

| Цех №1 | – | – | – | 1500 | – | 500 | 2000 |

| Цех №2 | – | – | – | – | 7500 | 2000 | 9500 |

| Цех №3 | – | 7500 | – | – | – | – | 7500 |

| Склад отходов | – | – | – | – | – | – | – |

| Итого поступит | 7500 | 17 500 | 2000 | 9500 | 7500 | 2500 | 46 500 |

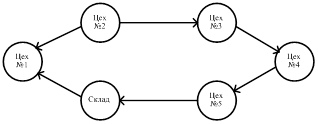

Кольцевые маршруты устанавливаются при обслуживании ряда пунктов, связанных последовательной передачей грузов от одного пункта к другому. Кольцевой маршрут может быть с равномерно нарастающим и уменьшающимся объемом груза (рис. 4.3).

Рисунок 4.4 – Схема кольцевого маршрута

Исходя из схемы грузопотоков и объема перевозок по каждой группе грузов, выбирают транспортные средства и рассчитывают потребность в них.

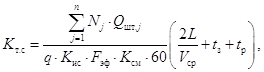

Число транспортных средств, необходимых для внешних и межцеховых перевозок, может быть определено по одной из формул:

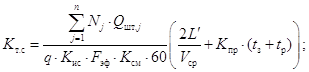

• при одностороннем маятниковом маршруте движения

(4.21)

(4.21)

где ![]() – количество изделий j-го типоразмера (наименования), перевозимых в течении планового (расчетного) периода, шт.;

– количество изделий j-го типоразмера (наименования), перевозимых в течении планового (расчетного) периода, шт.;

![]() – масса единицы изделия j-го типоразмера изделия, кг;

– масса единицы изделия j-го типоразмера изделия, кг;

![]() – грузоподъемность единицы транспортного средства;

– грузоподъемность единицы транспортного средства;

![]() – коэффициент использования грузоподъемности транспортного средства;

– коэффициент использования грузоподъемности транспортного средства;

![]() – эффективный фонд времени работы единицы транспортного средства для односменного режима, ч;

– эффективный фонд времени работы единицы транспортного средства для односменного режима, ч;

![]() – число рабочих смен в сутки;

– число рабочих смен в сутки;

![]() – расстояние между двумя пунктами маршрута, м;

– расстояние между двумя пунктами маршрута, м;

![]() – средняя скорость движения транспортного средства, м/мин;

– средняя скорость движения транспортного средства, м/мин;

![]() и

и ![]() – время на одну погрузочную и одну разгрузочную операции за каждый рейс, мин;

– время на одну погрузочную и одну разгрузочную операции за каждый рейс, мин;

![]() – номенклатура перевозимых изделий (j = 1, 2, …, n);

– номенклатура перевозимых изделий (j = 1, 2, …, n);

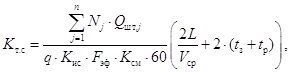

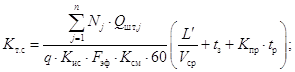

• при двухстороннем маятниковом маршруте движения

(4.22)

(4.22)

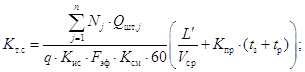

Для кольцевых перевозок число транспортных средств рассчитывается по формулам:

• с нарастающим грузопотоком

(4.23)

(4.23)

• с затухающим грузопотоком

(4.24)

(4.24)

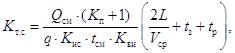

• с равномерным грузопотоком

(4.25)

(4.25)

где ![]() – число погрузочно-разгрузочных пунктов;

– число погрузочно-разгрузочных пунктов;

![]() – длина всего кольцевого маршрута, м.

– длина всего кольцевого маршрута, м.

Количество груза, перевозимого за одну смену, определяется по формуле

![]() (4.26)

(4.26)

где ![]() – годовой грузооборот на данном маршруте, кг, т;

– годовой грузооборот на данном маршруте, кг, т;

![]() – число рабочих дней в году;

– число рабочих дней в году;

![]() – число смен в сутки;

– число смен в сутки;

![]() – коэффициент неравномерности перевозок (принимается

– коэффициент неравномерности перевозок (принимается ![]() ).

).

Время пробега транспортного средства по заданному маршруту рассчитывается по формуле

![]() (4.27)

(4.27)

Время, затрачиваемое транспортным средством на прохождение одного рейса, составляет

![]() (4.28)

(4.28)

Число рейсов, совершаемых единицей транспортного средства за сутки, рассчитывается по формуле

![]() (4.29)

(4.29)

где ![]() – коэффициент использования фонда времени работы транспортного средства.

– коэффициент использования фонда времени работы транспортного средства.

Производительность одного рейса определяется по формуле

![]() (4.30)

(4.30)

Для внутрицеховых перевозок количество транспортных средств определяется по одной из приведенных ниже формул.

Число конвейеров для перевозки штучных грузов (деталей, сборочных единиц и т.д.)

![]() (4.31)

(4.31)

где ![]() – суммарная масса транспортируемого груза в течение суток, кг;

– суммарная масса транспортируемого груза в течение суток, кг;

![]() – шаг конвейера, м;

– шаг конвейера, м;

3,6 – постоянный коэффициент;

![]() – скорость движения конвейера, м/с;

– скорость движения конвейера, м/с;

![]() – масса одного транспортируемого изделия, кг;

– масса одного транспортируемого изделия, кг;

![]() – продолжительность смены.

– продолжительность смены.

Число грузовых крюков на подвесном конвейере

![]() (4.32)

(4.32)

где ![]() – число транспортируемых изделий в течение суток, шт.;

– число транспортируемых изделий в течение суток, шт.;

![]() – длина рабочей части конвейера;

– длина рабочей части конвейера;

![]() – число изделий, навешиваемых на один крюк, шт.

– число изделий, навешиваемых на один крюк, шт.

Число электрокар для внутрицеховых перевозок

(4.33)

(4.33)

где ![]() – среднее число передач партии деталей между операциями, на склад и со склада за смену.

– среднее число передач партии деталей между операциями, на склад и со склада за смену.

Часовая производительность конвейера определяется по из формулам:

• при перемещении груза на подвесном крюковом конвейере

![]() (4.34)

(4.34)

• при перемещении штучных грузов в специальной таре по р штук на поточной линии

![]() (4.35)

(4.35)

где ![]() – величина транспортной партии, шт. [1]

– величина транспортной партии, шт. [1]

Похожие работы

... Выводы Список литературы КУРСОВАЯ РАБОТА Изм Лист № док. Подпись Дата Организация и планирование швейного производства Лит. Масса Масштаб Разработал Парфенов У Утвердил Куронен Г. Проверил Куронен ...

... в ПДБ цеха, где ведется месячный учет работы участка (поточной линии). Данные этого учета используются затем для составления сменно-чуточных заданий на последующие периоды. Внутрицеховое календарное планирование в серийном производстве. При разработке производственных программ для участков цеха исходными данными, как и в цехах с массовым производством, служит цеховая производственная программа, ...

... – количество предпраздничных дней (продолжительностью рабочего дня меньше на час); S – число смен работы оборудования; Kp - коэффициент, учитывающий время пребывания станка в ремонте. В серийном производстве расчетное количество оборудования (станков) подсчитывают по формуле: Ср – расчетное количество станков данного типа, шт; N – годовой объем выпуска деталей, шт; Fд – эффективный ...

... ресурсов, т.к. на ТЭЦ тепло "отработавшего" в турбинах пара используется для нужд производства, отопления и горячего водоснабжения. Целью курсовой работы является планирование производства электроэнергии и тепла на ТЭЦ. Основными задачами курсовой работы являются: - определение сметной стоимости строительства ТЭЦ; - определение режима работы ТЭЦ; - расчет потребности ТЭЦ в топливе; - расчет ...

0 комментариев