Навигация

ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

1. ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

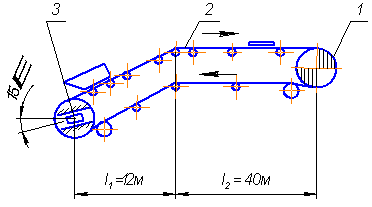

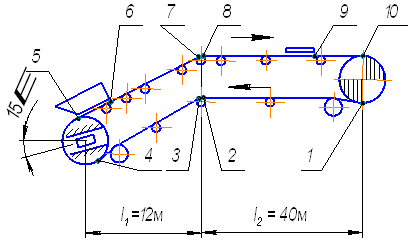

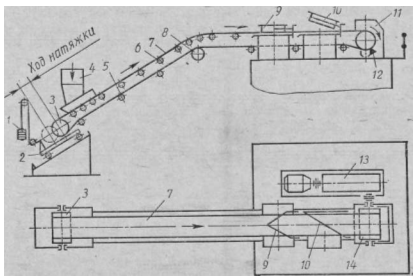

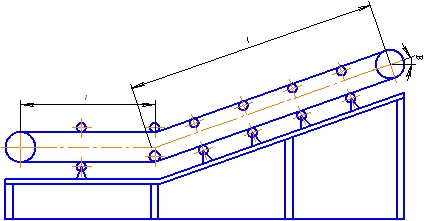

Машины непрерывного действия характеризуются непрерывным перемещением насыпных или штучных грузов по заданной трассе без остановок для загрузки и разгрузки (рисунок 1).

Перемещаемый насыпной груз располагается на несущем элементе машины сплошной массой или отдельными порциями в непрерывно движущихся последовательно расположенных на небольшом расстоянии друг от друга рабочих сосудах-ковшах коробках и т.п.

Штучные грузы перемещаются также непрерывным потоком в заданной последовательности один за другим. При этом рабочее и холостое (обратное) движения элемента машины, несущего груз, происходит одновременно. Такие важные свойства, как непрерывность перемещения груза, отсутствие остановок для загрузки и разгрузки, совмещение рабочего и холостого движений рабочих элементов, обусловили машинам непрерывного транспорта высокую производительность, что очень важно для современных предприятий с большими грузопотоками. Например, современный ленточный конвейер на открытых разработках угля может транспортировать до 20 000 т/ч вскрышной породы, обеспечивая загрузку шести железнодорожных вагонов в одну минуту.

Рисунок 1 – Схема технологического процесса транспортирования и дозирования сухого известняка

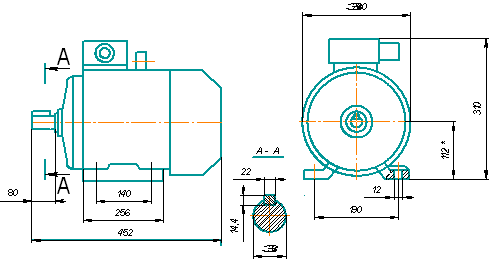

Ленточный конвейер является конвейером, в котором тяговым элементом является бесконечная (замкнутая ) транспортерная лента. Лента приводится в движение мотор-редуктором посредством приводного барабана.

Применяются для транспортирования известняка, мела, извести и каменного угля

Лента приводится в движение мотор-редуктором посредством приводного барабана.

1.1 Конструктивное описание оборудования

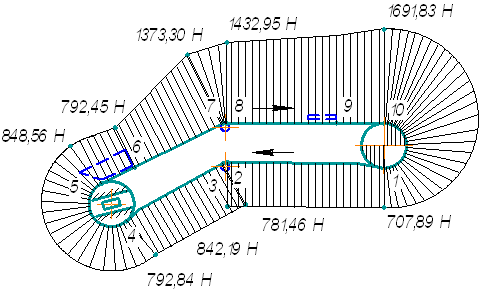

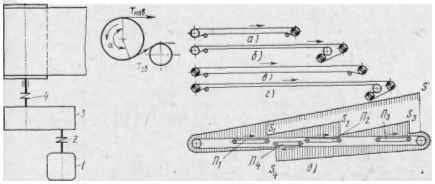

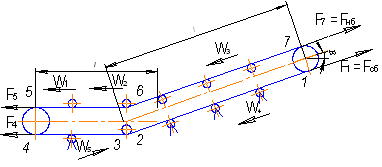

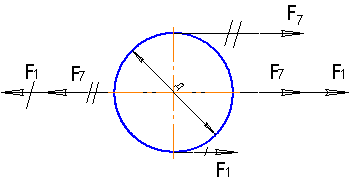

Назначение привода – приведение в движение тягового элемента конвейера и груза. Необходимое тяговое усилие на тяговом элементе ленточного конвейера создается силами трения, возникающими между лентами и поверхностью приводного барабана.

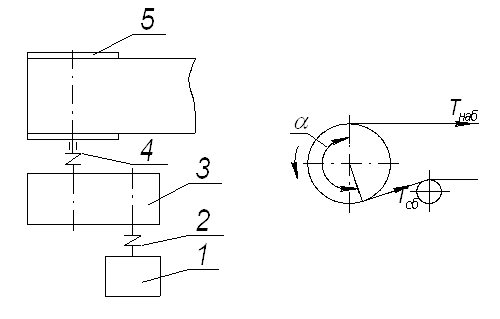

Рисунок 1 – Схема привода ленточного конвейера.

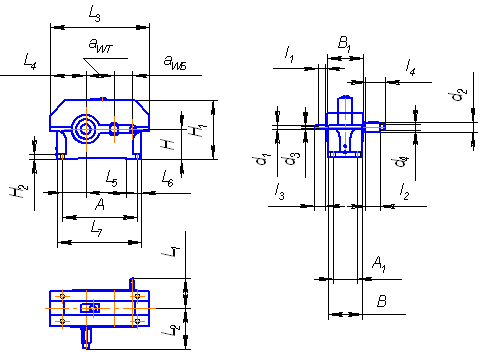

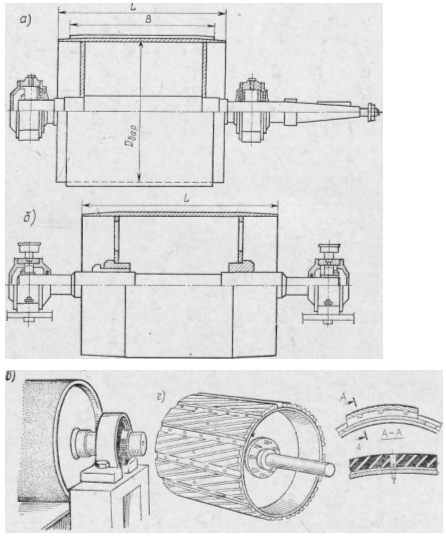

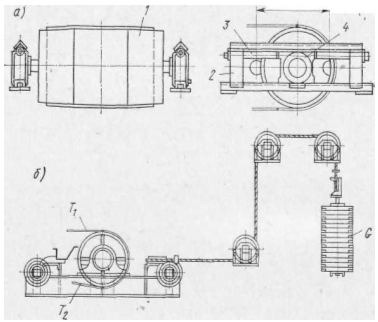

Привод состоит из двигателя 1, редуктора 3, барабана 5, а также муфт 2 и 4, соединяющих двигатель с редуктором и редуктор с валом барабана. Ленточные конвейеры могут иметь следующие виды приводов: однобарабанный (единичный) головной или двухбарабанный головной.

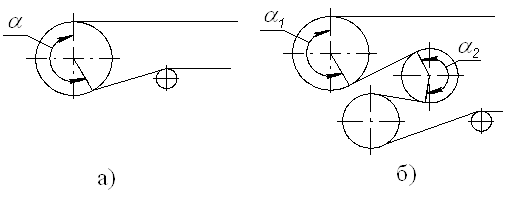

Рисунок 2 – Виды приводов ленточного конвейера: а) – однобарабанный; б) – двухбарабанный.

Привод может быть как с правой, так и с левой стороны конвейера. При использовании двухбарабанного привода необходимо предусмотреть расстояние между приводными барабанами, равное длине пробега ленты за время не менее 0,5 с.

На конвейерах тяжело нагруженных и большой протяженности для преодоления местных и распределенных линейных сопротивлений необходимо создать большое натяжение ленты. В этих случаях однобарабанный привод конвейера становится неэкономичным, и весьма перспективным является применение многобарабанного привода конвейера, состоящего из установленных вдоль трассы конвейера нескольких приводов, работающих согласованно друг с другом и предназначенных для одного тягового элемента конвейера.

В приводах наклонных ленточных конвейеров применяют остановы и тормоза, предохраняющие ленту от самопроизвольного обратного движения под действием силы тяжести груза при выключении приводного двигателя [1].

2. РАСЧЕТНАЯ ЧАСТЬ

Рассчитаем ленточный конвейер с заданными параметрами:

производительность конвейера Q = 1300 т/ч;

скорость движения ленты v = 3 м/с;

плотность насыпного (транспортируемого) груза (известняк сухой) ρ = 1,6 т/м3;

угол наклона конвейера φ = 12º;

длина конвейера LK = 30 м;

максимальный размер куска а = 200 мм.

2.1 Предварительный расчет конвейера

2.1.1 Определение ширины и выбор ленты

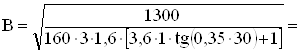

Находим ширину ленты по формуле [2]:

,(1)

,(1)

где В – ширина ленты, м;

Q – производительность конвейера, Q = 1300 т/ч;

v – скорость движения ленты, v = 3 м/с;

ρ – плотность насыпного груза, ρ = 1,6 т/м3;

kβ – коэффициент, зависящий от угла наклона конвейера, kβ = 1 [2];

φ – угол естественного откоса, β = 30º.

1,03 м,

1,03 м,

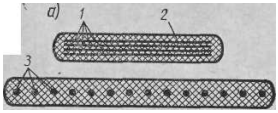

принимаем ленту шириной В = 1200 мм; выбираем резинотканевую ленту БКНЛ – 120 запас прочности Крп = 9,5; предел прочности σрп = 6,1 МПа.

Проверка рабочей ширины ленты:

В = 2 · а + 200,(2)

где а – максимальный размер куска, а = 200 мм;

В = 2 · 200 + 200 = 600 мм.

Похожие работы

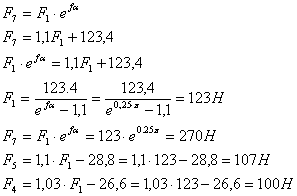

... 956;=0,25 – коэффициент сцепления между прорезиненной лентой и стальным барабаном α=200º=3,49 рад – принятый угол обхвата барабана лентой. 4. Проверочный расчет ленточного конвейера По уточненному значению проверяем прочность ленты. Требуемое число прокладок: (3.1) Диаметр приводного барабана по давлению ленты на барабан: (3.2) где – ...

... направлении, конец стопорной ленты будет захвачен лентой и затянут между лентой и барабаном, чем обеспечивается торможение барабана и остановка ленты конвейера. 1.2. Установка и монтаж ленточных конвейеров. Передвижные конвейеры перед транспортированием с одного объекта эксплуатации на другой частично демонтируют. Для перевода машины в транспортное положение снимают ленту и, разбирая ...

... температур окружающей среды. Рис.2 Резинотканевая и резинотросовая конвейерная ленты Так же широко распространены: ленты с перегородками, гофрированными выступами и бортами, трубчатые и др. 1.1.2 Барабаны В ленточных конвейерах различают приводные, концевые, натяжные и отклоняющие, служащие для изменения направления движения ленты, барабаны (рис.3). Чем больше диаметр барабана, тем ...

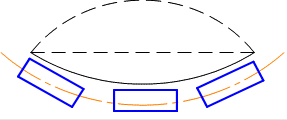

... целью увеличения производительности конвейера и уменьшения потерь транспортирующего груза. Рисунок 2. Желобчатая роликовая опора. ОПРЕДЕЛЕНИЕ ШИРИНЫ ЛЕНТЫ В ИЗ УСЛОВИЯ ОБЕСПЕЧЕНИЯ ЗАДАННОЙ ПРОИЗВОДИТЕЛЬНОСТИ (ПРОЕКТНЫЙ РАСЧЕТ) Для конвейера с желобчатой формой роликооопор с углом наклона боковых роликов 20 0 ширины ленты по формуле: , (1.1) где Q – массовая производительность, т/ч; ...

0 комментариев