Навигация

Технические требования на дефекацию и ремонт деталей

3.6 Технические требования на дефекацию и ремонт деталей

После промывки на поверхностях разобранных деталей хорошо видны царапины, трещины, выбоины и можно с необходимой точностью измерить детали при дефектовке.

Дефектовку промытых просушенных деталей производят после их комплектовки по сборочным единицам, которую нужно выполнять аккуратно и внимательно. Каждую деталь сначала осматривают, затем соответствующим поверочным и измерительным инструментом проверяют ее форму и размеры. В отдельных случаях проверяют взаимодействие данной детали с другими, сопряжениями с ней, чтобы установить, возможен ли ремонт данной детали или целесообразнее её заменить новой.

Сведения о деталях, подлежащих ремонту и замене, заносят в ведомость дефектов на ремонт оборудования.

Правильно составленная и достаточно подробная ведомость дефектов является существенным фактором в подготовке к ремонту. Этот ответственный документ обычно составляет технолог по ремонту оборудования с участием бригадира ремонтной бригады, мастера ремонтного цеха, представителей ОТК.

При дефекации важно знать и уметь назначить величины предельных износов для различных деталей оборудования и допустимые предельные размеры.

Детали разбраковывают на три группы

Первая – годные для дальнейшей эксплуатации.

Вторая – требующие ремонта или восстановления.

Третья – негодные, подлежащие замене.

Ремонту подвергают трудоёмкие в изготовлении детали, восстановление которых обходится значительно дешевле вновь изготовляемых. Ремонтируемая деталь должна обладать значительным запасом прочности, позволяющей восстанавливать или изменять размеры сопрягаемых поверхностей (по системе ремонтных размеров), не снижая (в ряде случаев повышая) их долговечность, сохранив или улучшив эксплуатационные качества сборочной единицы агрегата.

Детали подлежат замене, если уменьшение их размеров в результате износа нарушают нормальную работу механизма или вызывает дальнейший интенсивный износ, который приводит к выходу механизма из строя.

При ремонте оборудования заменяют детали с предельным износом, а также износом меньше допустимого, если они по расчетам ни дослужат до очередного ремонта. Срок службы деталей рассчитывают с учетом предварительного износа и интенсивности их изнашивания в фактических условиях эксплуатации.

При дефектовке детали необходимо маркировать порядковым номером ведомости дефектов, а также инвентарным номером оборудования или станка, это облегчает выполнения дальнейших ремонтных операций.

Маркировку выполняют клеймами, краской, бирками, электрографом или кислотой.

Детали, которые при дефектовке решено заменить, хранят до окончания ремонта механизма, они могут понадобиться для составления чертежей или изготовления образцов новых деталей.

Основным техническим документом, необходимым для производства плановых работ, является дефектная ведомость.

Дефектную ведомость составляет бригадир ремонтной бригады или техник ремонтных мастерских. Предварительную дефектную ведомость на средний и капитальные ремонты составляют за 2-3 месяца до ремонта во время одного из плановых осмотров. Окончательную дефектную ведомость составляют при разборке машины перед ремонтом. В дефектной ведомости перечисляют все дефекты отдельных деталей и узлов и указывают методы их устранения. Окончательная ведомость дефектов является документом, определяющим объём работ при ремонте. [3]

Таблица 5 – Ведомость дефектов.

| Наименование детали | Номинальный размер мм. | Действ.размер | Метод восстановления | Колич. | Марка материала | примечание |

| Вал Шпоночный паз | d = 90-,023+0,018 12-0,02 | d = 89+0,03 13 | наплавка Ручная сварка | 1 3 | Сталь 45 | Т/О ТВЧ Э-42 |

| Болт М 20 | 20-0,05 | Деформация резьбы | Прогнать плашкой | 6 | Ст 30А | ----- |

| Шток направляющий | 45- 0,03 | 44+0,8 | шлифовка | 4 | Ст.45 | Отшлифовать до ремонтного резмера |

3.7 Сборка ленточного конвейера

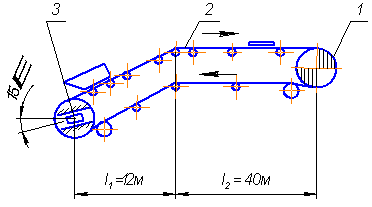

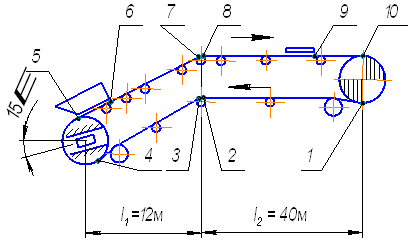

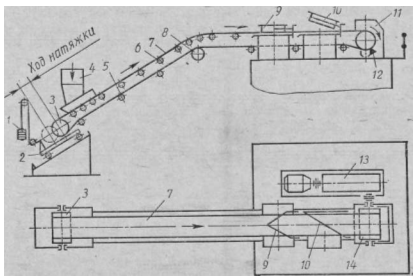

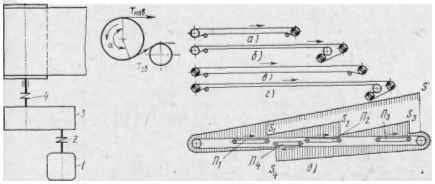

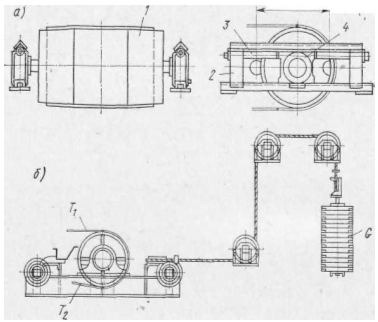

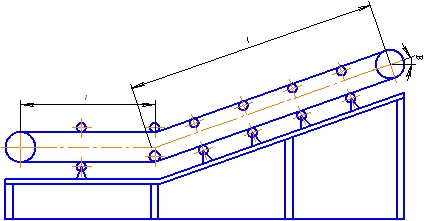

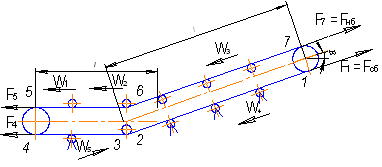

Стационарные ленточные конвейеры монтируют на легких фундаментах, эстакадах и в транспортных галереях. Их установку осуществляют с помощью стреловых самоходных кранов. Подготовку к монтажу конвейера начинают с разбивки главной оси – ориентира, а затем осей приводной и натяжной станций, обращая особое внимание на привязку к осям примыкающих транспортных и технологических устройств. Сборку начинают с опорной металлоконструкции привода или натяжной станции, а затем монтируют среднюю часть. Установку предварительно проверенных роликоопор начинают с нижней холостой ветви, пока доступ к ней не закрыт роликоопорами рабочей ветви. После этого устанавливают роликоопоры рабочей ветви и монтируют приводной барабан, а по его валу – редуктор-электродвигатель. Привод конвейера обкатывают до установки ленты, замеченные неисправности устраняют. Натяжной барабан устанавливают в крайнее положение, соответствующее минимальной длине конвейера. При наличии сбрасывающей тележки ее ездовой трек монтируют после установки роликоопор. Его ширину проверяют шаблоном: допускаемые отклонения в плоскости качения колес тележки – 1 мм на 1000 мм и 5 мм на 25 м длины, по ширине – до 3 мм. После выполнения этих работ устанавливают конвейерную ленту. Монтаж ленточных конвейеров ускоряют заблаговременной подготовкой и укрупнительной сборкой оборудования, а также параллельным ведением работ по монтажу элементов средней части, приводной и натяжной станций сразу в нескольких пунктах [7].

Похожие работы

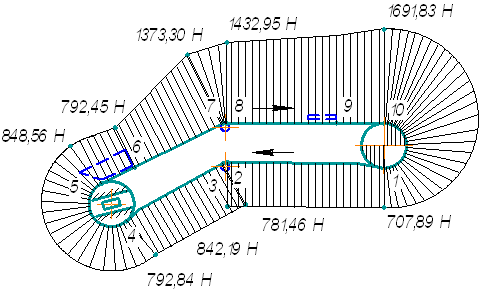

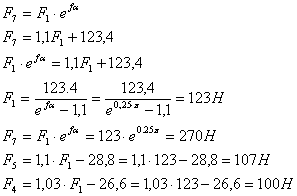

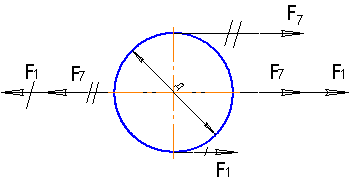

... 956;=0,25 – коэффициент сцепления между прорезиненной лентой и стальным барабаном α=200º=3,49 рад – принятый угол обхвата барабана лентой. 4. Проверочный расчет ленточного конвейера По уточненному значению проверяем прочность ленты. Требуемое число прокладок: (3.1) Диаметр приводного барабана по давлению ленты на барабан: (3.2) где – ...

... направлении, конец стопорной ленты будет захвачен лентой и затянут между лентой и барабаном, чем обеспечивается торможение барабана и остановка ленты конвейера. 1.2. Установка и монтаж ленточных конвейеров. Передвижные конвейеры перед транспортированием с одного объекта эксплуатации на другой частично демонтируют. Для перевода машины в транспортное положение снимают ленту и, разбирая ...

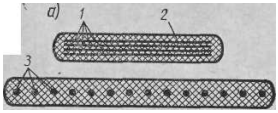

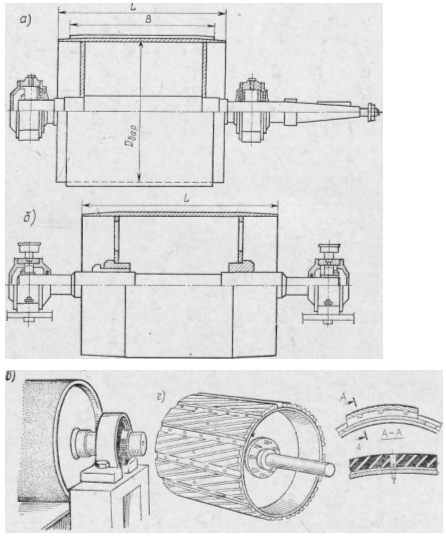

... температур окружающей среды. Рис.2 Резинотканевая и резинотросовая конвейерная ленты Так же широко распространены: ленты с перегородками, гофрированными выступами и бортами, трубчатые и др. 1.1.2 Барабаны В ленточных конвейерах различают приводные, концевые, натяжные и отклоняющие, служащие для изменения направления движения ленты, барабаны (рис.3). Чем больше диаметр барабана, тем ...

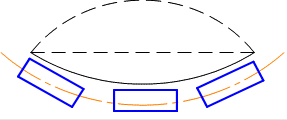

... целью увеличения производительности конвейера и уменьшения потерь транспортирующего груза. Рисунок 2. Желобчатая роликовая опора. ОПРЕДЕЛЕНИЕ ШИРИНЫ ЛЕНТЫ В ИЗ УСЛОВИЯ ОБЕСПЕЧЕНИЯ ЗАДАННОЙ ПРОИЗВОДИТЕЛЬНОСТИ (ПРОЕКТНЫЙ РАСЧЕТ) Для конвейера с желобчатой формой роликооопор с углом наклона боковых роликов 20 0 ширины ленты по формуле: , (1.1) где Q – массовая производительность, т/ч; ...

0 комментариев