Навигация

Определение вращающих моментов

2.6.2 Определение вращающих моментов

На валу шестерни вращающий момент определяем по формуле [3, с.215]:

![]() ,(41)

,(41)

![]() 200 Н·м.

200 Н·м.

Вращающий момент на валу барабана:

М2 = М1 · u, (42)

М2 = 200 · 6,3 = 1260 Н·м.

Таблица 1 – Основные параметры конвейера.

| Параметры | Валы | ||

| обозначение | единицы измерения | 1 | 2 |

| Р | кВт | 15 | 14,4 |

| n | об/мин | 731,25 | 115 |

| ω | рад/с | 75 | 12 |

| M | Н·м | 200 | 1260 |

| u | 6,3 | ||

2.7 Расчет зубчатых колес

Выбор материала.

Так как особых требований к габаритам передачи не предъявляется, выбираем материал со средними механическими характеристиками: для шестерни – сталь 45, термообработка – улучшение, твердость НВ230; для колеса – сталь 45, термообработка – улучшение, твердость НВ200 [3, с.28].

2.7.1 Допускаемые контактные напряжения

Допускаемые контактные напряжения определяем по формуле [3, с.27]:

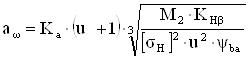

![]() ,(43)

,(43)

где σНlimb – предел контактной выносливости при базовом числе циклов; для углеродистых сталей с твердостью поверхностей зубьев менее НВ350 и термообработкой – улучшением, он равен [3, с.27]:

σНlimb = 2 · НВ + 70;(44)

KHL – коэффициент долговечности; при числе циклов нагружения больше базового, что имеет место при длительной эксплуатации редуктора, принимают KHL = 1;

[SH] – коэффициент безопасности, [SH] = 1,2.

Для косозубых колес расчетное допускаемое контактное напряжение определяется по формуле [3, с.29]:

[σH] = 0,45 · ([σH1] + [σH2]);(45)

для шестерни:

![]() 442 МПа;

442 МПа;

для колеса 1:

![]() 392 МПа;

392 МПа;

для колеса 2:

[σH2] = 392 МПа.

[σH] = 0,45 · (442 + 392) = 375 МПа.

Требуемое условие [σH] ≤ 1,23 · [σH2] выполнено.

2.7.2 Конструктивные параметры передачи

Принимаем предварительно по [3, с.32], как в случае несимметричного расположения колес, значение КНβ = 1,25.

Принимаем для косозубых колес коэффициент ширины венца по межосевому расстоянию [2]:![]() .

.

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев определяем по формуле [3, с.26]:

,(46)

,(46)

где Ка – коэффициент косозубых колес, Ка = 43;

≈ 129,7 мм.

≈ 129,7 мм.

Ближайшее значение межосевого расстояния по ГОСТ 2185 – 66 аω = 160 мм.

Нормальный модуль зацепления находим по формуле [3, с.30]:

mn= (0,01 ÷ 0,02) · аω,(47)

mn = (0,01 ÷ 0,02) · 160 = 1,6 ÷ 3,2 мм;

принимаем по ГОСТ 9563 – 60 mn = 3 мм [2].

Принимаем предварительно угол наклона зубьев β = 10º и определим числа шестерни и колеса по формуле [3, с.31]:

![]() ,(48)

,(48)

![]() 14;

14;

z2 = z1 · u,(49)

z2 = 14 · 6,3 = 88.

Уточненное значение угла наклона зубьев [3, с.31]:

![]() ,(50)

,(50)

![]() ;

;

принимаем β = 17º01'.

Основные размеры шестерни и колеса:

Диаметры делительные по формуле [3, с.38]:

![]() ,(51)

,(51)

![]() 43,922 мм,

43,922 мм,

![]() 276,078 мм.

276,078 мм.

Проверка:

![]() мм.

мм.

Диаметры вершин зубьев:

da = d + 2 · mn,(52)

da1 = 43,922 + 2 · 3 = 49,922 мм,

da2 = 276,078 + 2 · 3 = 282,078 мм.

Ширина колеса:

b2 = ψba · aω,(53)

b2 = 0,4 · 160 = 64 мм.

Ширина шестерни:

b1 = b2 + 5,(54)

b1 = 64 + 5 = 69 мм.

Определяем коэффициент ширины шестерни по диаметру:

![]() ,(55)

,(55)

![]() .

.

Окружная скорость колес и степень точности передачи:

![]() ,(56)

,(56)

![]() 1,65 м/с.

1,65 м/с.

При такой скорости для косозубых колес принимаем 8 степень точности [3, с.27].

Коэффициент нагрузки:КН = КНβ · КНα · КНv,(57)

где КНα – коэффициент, учитывающий распределение нагрузки между зубьями; при v = 1,65 м/с и 8 степени точности КНα = 1,075;

КНβ – коэффициент, учитывающий распределение нагрузки по длине зуба; при ψbd = 1,08, твердости НВ≤350 и несимметричном расположении колес относительно опор с учетом изгиба ведомого вала передачи КНβ = 1,125;

КНv – коэффициент, учитывающий динамическую нагрузку в зацеплении; для косозубых колес при v ≤ 5 м/с КНv = 1.

Таким образом:

КН = 1,125 · 1,075 · 1 = 1,21.

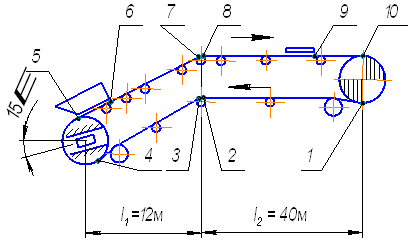

Проверка контактных напряжений по формуле [3, с.34]:

,(58)

,(58)

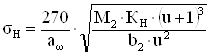

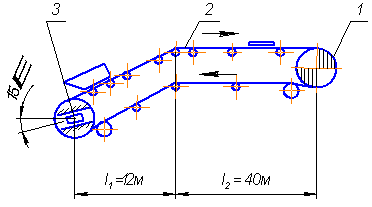

Похожие работы

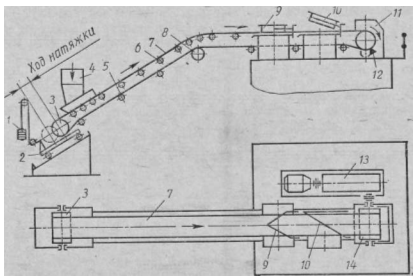

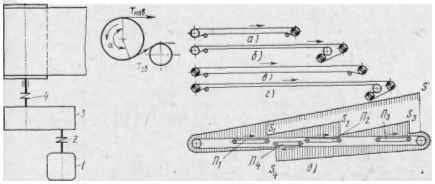

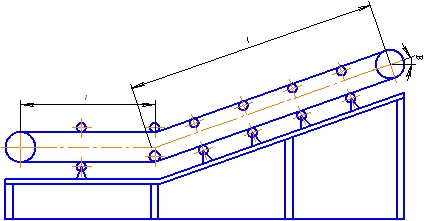

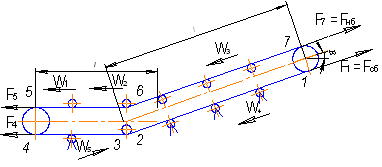

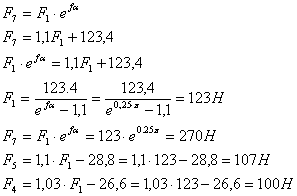

... 956;=0,25 – коэффициент сцепления между прорезиненной лентой и стальным барабаном α=200º=3,49 рад – принятый угол обхвата барабана лентой. 4. Проверочный расчет ленточного конвейера По уточненному значению проверяем прочность ленты. Требуемое число прокладок: (3.1) Диаметр приводного барабана по давлению ленты на барабан: (3.2) где – ...

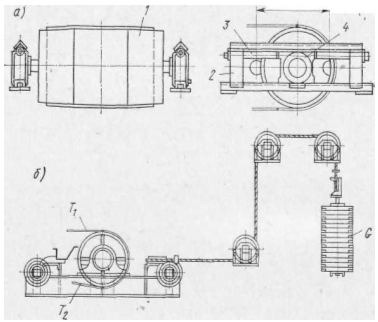

... направлении, конец стопорной ленты будет захвачен лентой и затянут между лентой и барабаном, чем обеспечивается торможение барабана и остановка ленты конвейера. 1.2. Установка и монтаж ленточных конвейеров. Передвижные конвейеры перед транспортированием с одного объекта эксплуатации на другой частично демонтируют. Для перевода машины в транспортное положение снимают ленту и, разбирая ...

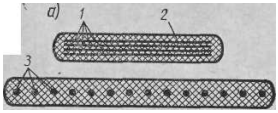

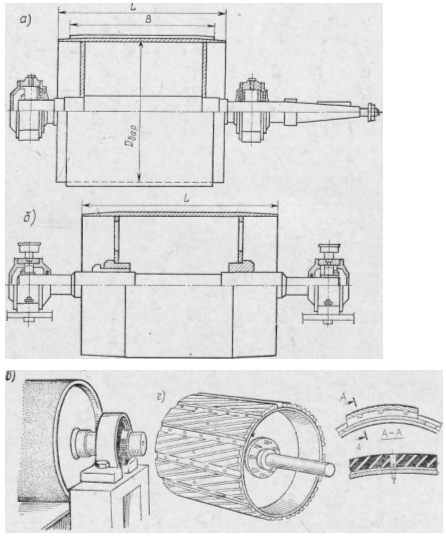

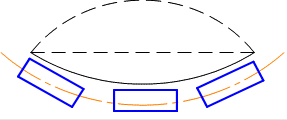

... температур окружающей среды. Рис.2 Резинотканевая и резинотросовая конвейерная ленты Так же широко распространены: ленты с перегородками, гофрированными выступами и бортами, трубчатые и др. 1.1.2 Барабаны В ленточных конвейерах различают приводные, концевые, натяжные и отклоняющие, служащие для изменения направления движения ленты, барабаны (рис.3). Чем больше диаметр барабана, тем ...

... целью увеличения производительности конвейера и уменьшения потерь транспортирующего груза. Рисунок 2. Желобчатая роликовая опора. ОПРЕДЕЛЕНИЕ ШИРИНЫ ЛЕНТЫ В ИЗ УСЛОВИЯ ОБЕСПЕЧЕНИЯ ЗАДАННОЙ ПРОИЗВОДИТЕЛЬНОСТИ (ПРОЕКТНЫЙ РАСЧЕТ) Для конвейера с желобчатой формой роликооопор с углом наклона боковых роликов 20 0 ширины ленты по формуле: , (1.1) где Q – массовая производительность, т/ч; ...

0 комментариев