Навигация

Расчет расхода компонентов

3.4 Расчет расхода компонентов

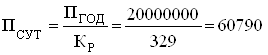

Расчет суточной производительности цеха ПСУТ, измеряемый в штуках условного кирпича следует производить, исходя из принятого режима работы цеха и годовой производительности предприятия по следующим формулам:

(шт. усл. кирп.) (3.4)

(шт. усл. кирп.) (3.4)

где ПГОД - заданная годовая производительность цеха, тыс. шт. усл. кирп.;

КР - расчетное количество рабочих дней в году.

Расчет производительности цеха в смену ПСМ, следует производить по аналогичной формуле с учетом количества рабочих смен в сутки:

(шт. усл. кирп.) (3.5)

(шт. усл. кирп.) (3.5)

где КС - число смен в сутки.

Расчет часовой производительности цеха ПЧАС, следует производить, основываясь на времени работы оборудования, по формуле:

(шт. усл. кирп.) (3.6)

(шт. усл. кирп.) (3.6)

где ТР - расчетное годовое время работы оборудования, ч.

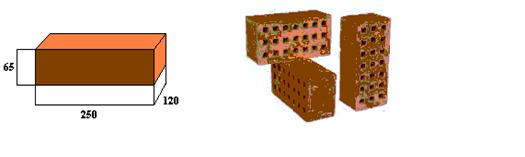

Расчет количества продукции, поступающей на отдельные технологические переделы ПР, следует производить, учитывая брак в производстве и потери, пределы которых в настоящее время лимитируются:

![]() (3.7)

(3.7)

где П0 - производительность рассматриваемого передела, следующего за рассчитываемым (по технологической схеме);

х - производственные потери на данном переделе, %.

Расчет продукции, поступающей на отдельные технологические переделы, следует производить в порядке, обратном технологическому потоку, приняв за исходную величину заданное количество готовой продукции поступающей.

Таблица 21 - Производительность переделов основного производства

| Наименование передела (операции) | х % | Производительность в.. | КР | КС | ТР | |||

| год | сутки | смену | час | |||||

| Отгружается со склада готовой продукции, тыс. шт. усл. кирп. | - | 20000 | 72,73 | 72,730 | 6,060 | 275 | 1 | 3300 |

| Поступает на склад готовой продукции, тыс. шт. усл. кирп. | - | 20000 | 60,79 | 30,395 | 2,533 | 329 | 2 | 7896 |

| Выгружается из печи с учетом брака при обжиге, тыс. шт. усл. кирп. | 3 | 20408 | 62,03 | 31,02 | 2,585 | 329 | 2 | 7896 |

| Выгружается из сушилки с учетом брака, тыс. шт. усл. кирп. | 2 | 21039 | 63,95 | 32,97 | 2,664 | 329 | 2 | 7896 |

| Формуется на прессе тыс. шт. усл. кирп. | - | 21039 | 76,51 | 76,51 | 6,375 | 275 | 1 | 3300 |

| Объём формуемого на прессе кирпича, м3 | - | 34164 | 124,23 | 124,23 | 10,352 | 275 | 1 | 3300 |

| Перерабатывается в массоподготовительном отделении, м3 | 1 | 34508 | 125,48 | 125,48 | 10,457 | 275 | 1 | 3300 |

| Поступает на склад, м3 | 1 | 34857 | 126,75 | 126,75 | 10,562 | 275 | 1 | 3300 |

Потребность предприятия в сырье рассчитывается по нормам технологического проектирования /3/. Ориентировочный расход сырья на 1000 штук условного полнотелого кирпича из вакуумированной массы принимаем равным 2,7 м3. В этом случае используем формулу 8 /11/, согласно которой, ориентировочный годовой расход сырья, с учетом применения брака при обжиге (шамота):

(м3) (3.8)

(м3) (3.8)

где ХП – суммарные необратимые потери сырья при переработке, %.

В технологии предусмотрена корректировка недостаточной влажности глинистого сырья путем двухстадийного увлажнения.

Первое – на бегунах мокрого помола. Второе – в шихтозапаснике.

Для повышения однородности массы по влажности, пластичности глины и прочности сформованного кирпича-сырца увлажнение производиться паром.

Таблица 21А – Расход материалов на эффективные изделия

| № | Наименование компонента | Единица измерения | Расход на 1000 шт. | Годовой расход | |

| 1 | Глина | м3 | 2,349 | 23490 | |

| 2 | Песок | м3 | 0,135 | 1350 | |

| 6 | Уголь | м3 | 0,135 | 1350 | |

| 7 | Лузга | м3 | 0,081 | 810 | |

| 9 | Вода | м3 | 0,054 | 540 |

Таблица 21Б – Расход на эффективные лицевые изделия светлых тонов

| № | Наименование компонента | Единица измерения | Расход на 1000 шт. | ||

| 1 | Глина | м3 | 2,349 | ||

| 2 | Песок | м3 | 0,135 | ||

| 3 | ЮНС | м3 | |||

| 4 | Известняк | м3 | |||

| 5 | Марганцевая руда | м3 | |||

| 6 | Уголь | м3 | 0,135 | ||

| 7 | Лузга | м3 | 0,081 | ||

| 9 | Вода | м3 |

Таблица 21В – Расход на лицевые эффективные изделия тёмных тонов

| № | Наименование компонента | Единица измерения | Расход на 1000 шт. | Процент | Итого |

| 1 | Глина | м3 | 2,349 | ||

| 2 | Песок | м3 | 0,135 | ||

| 3 | ЮНС | м3 | |||

| 4 | Известняк | м3 | |||

| 5 | Марганцевая руда | м3 | |||

| 6 | Уголь | м3 | 0,135 | ||

| 7 | Лузга | м3 | 0,081 | ||

| 9 | Вода | м3 |

Похожие работы

... 1. Зола Влажность, % (не более) 55 2.Песок (крупнозернистый) Влажность, % Фракция 5 1,5-0,15 мм 2.1 Характеристика используемого сырья В данном проекте для производства керамического кирпича в качестве основного компонента используем глину Малоступкинского месторождения. Таблица 2.3. Химический состав глины Малоступкинского месторождения Оксид SiO2 Al2O3 ...

... 4280 tОБЖ=1000оС СО, NО2, СН4 5 Повышение уровня шума оказывает вредное воздействие на организм человека. Производственные процессы на предприятии в разрабатываемом проекте сопровождаются шумом, непревышающим установленные нормы. Контроль шумового воздействия на производстве осуществляется в соответствии с ГОСТ 12.1.003-83 «Шум. Общие требования безопасности» и СН 3223-85 «Санитарные нормы ...

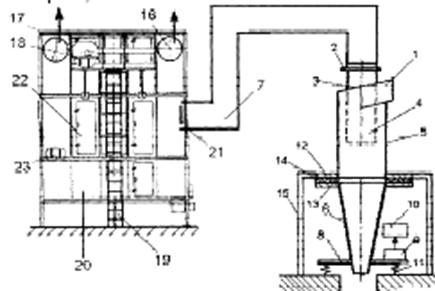

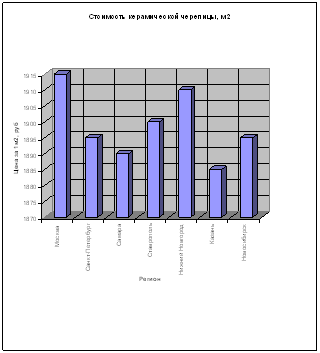

... 15…25% от гидравлического сопротивления всего аппарата, а материал фильтрующего элемента обладает повышенными звукопоглощающими свойствами. Внедрение модернизированной пылеулавливающей установки в технологический процесс производства керамической черепицы позволит довести степень очистки запыленного воздуха от пыли до 97 – 98%. ЗАКЛЮЧЕНИЕ Курсовая работа состоит из 36 страниц, 5 таблиц, 4 ...

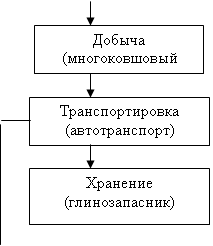

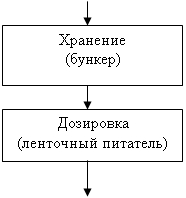

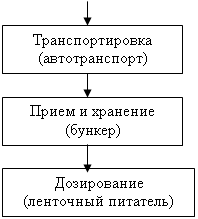

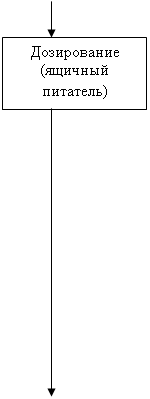

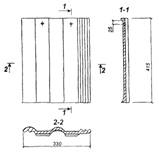

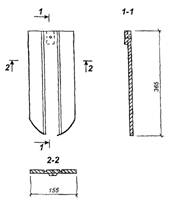

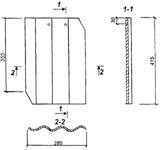

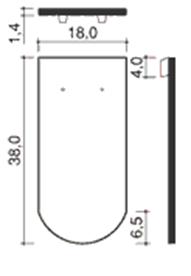

... , полусухое прессование черепицы из порошкообразных масс, сушка и обжиг черепицы на поточно-конвейерных линиях. Другим наиболее распространенным способом производства керамической черепицы является пластический способ, блок - схема которого представлена на рисунке 2. Полученная в результате перемешивания пластичная масса с помощью шнекового устройства уплотняется и выдавливается через отверстия ...

0 комментариев