Навигация

Транспортирующее и дозирующее оборудование

3.7.4 Транспортирующее и дозирующее оборудование

В силу того, что на реконструируемом заводе установленное транспортное оборудование рассчитано на производительность 20 млн. шт. усл. кирп. и полностью обеспечивает работу основного оборудования с коэффициентом запаса 1,5 то можно констатировать следующий факт: производительность ленточных конвейеров соответствует требуемым параметрам. Ширина ленты составляет 550 мм. Скорость ленты при транспортировании под уклон не превышает 1,5 м/с. Предельный угол наклона не превышает 12 градусов.

3.7.5 Оборудование и сооружения для хранения компонентов

Таблица 25 – Шихтозапасник СМК-178

| Наименование сырья | Шихта | |

| Расход сырья, м3 | на 1000 штук условного кирпича | 1,68 |

| в сутки | 10,71 | |

| Объем шихтохранилища, м3 | по паспорту | 150 |

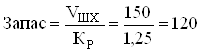

| с учетом коэф. разрыхления =1,25 | 120 | |

| Запас сырья, часов | 11,2 | |

(м3)

(3.17)

(м3)

(3.17)

Открытый склад готовой продукции «Плац»:

а Энемском заводе изначально спроектирован склад на 20 млн. шт. усл. кирп., в связи с чем, перерасчет не требуется, так как существующего СГП достаточно с учетом всех дополнительных требований (проезд автотранспорта, место работы башенного крана и т.д.). Время складирования – 7 суток.

Расчет бункеров:

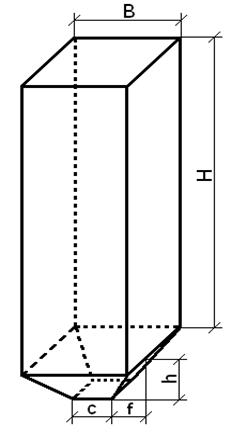

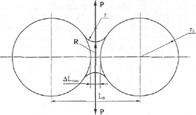

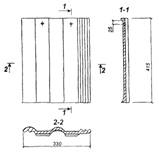

Сухие добавки хранятся раздельно в бункерах. Их в соответствии с рекомендациями [4], принимаем металлическими с призмопирамидальной формой. Соотношение между стороной квадрата B и высотой H рекомендуется устанавливать в пределах 1:3 – 1:4, а коэффициент заполнения объема – 0,9. Запас, при установленной двухсменной работе, рассчитывается на 5 суток [1] или более в случае редких поставок определённых компонентов шихты, процентная доля которых незначительна. Накопительный бункер боя рассчитывается на 14 часов. Коэффициент запаса обеспечивается за счет пирамидальной части.

I. Бункера угля:

Объем бункера рассчитывается по формуле 3.18. Запас на 5 суток.

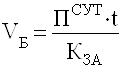

, м3 (3.18)

, м3 (3.18)

где t =10 – время запаса, суток;

ПСУТ– суточная потребность, м3/ч;

КЗА=0,9 – коэффициент заполнения.

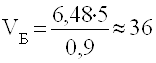

(м3)

(м3)

Устанавливаем высоту H=6 м, получим:

![]() , м (3.19)

, м (3.19)

![]() (м)

(м)

Угол естественного ската материала примерно равен 50о, с учетом запаса принимаем угол наклона пирамидальной формы равным 60о, а

размер разгрузочного отверстия 600 мм. Тогда:

![]() , м (3.20)

, м (3.20)

![]() , м (3.21)

, м (3.21)

![]() (м)

(м)

![]() (м)

(м)

Параметры расходного бункера угля в итоге примут вид:

Высота бункера = 7,6 м; Ширина бункера =2,45 м;

Размер разгрузочного отверстия = 0,6 м; Время запаса = 5 суток.

II. Бункер шамота: в целях унификации размеров, на основе равенства объемного расхода угля и шамота, принимаем аналогичные параметры бункера:

Высота бункера = 7,6 м; Ширина бункера =2,45 м;

Размер разгрузочного отверстия = 0,6 м; Время запаса = 5 суток.

III. Бункера лузги: так как объемный расход сопоставим с рассмотренными расходными бункерами, то целесообразно будет по полученным данным рассчитать по известному объему время запаса:

(суток)

(3.22)

(суток)

(3.22)

Параметры расходного бункера лузги:

Высота бункера = 7,6 м; Ширина бункера =2,45 м;

Размер разгрузочного отверстия = 0,6 м; Время запаса = 6 суток.

IV. Бункера боя:

(суток)

(суток)

Высота бункера = 7,6 м;

Ширина бункера =2,45 м;

Размер разгрузочного отверстия = 0,6 м;

Время запаса = 5 суток.

Похожие работы

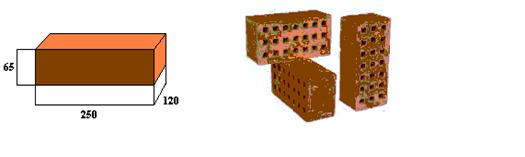

... 1. Зола Влажность, % (не более) 55 2.Песок (крупнозернистый) Влажность, % Фракция 5 1,5-0,15 мм 2.1 Характеристика используемого сырья В данном проекте для производства керамического кирпича в качестве основного компонента используем глину Малоступкинского месторождения. Таблица 2.3. Химический состав глины Малоступкинского месторождения Оксид SiO2 Al2O3 ...

... 4280 tОБЖ=1000оС СО, NО2, СН4 5 Повышение уровня шума оказывает вредное воздействие на организм человека. Производственные процессы на предприятии в разрабатываемом проекте сопровождаются шумом, непревышающим установленные нормы. Контроль шумового воздействия на производстве осуществляется в соответствии с ГОСТ 12.1.003-83 «Шум. Общие требования безопасности» и СН 3223-85 «Санитарные нормы ...

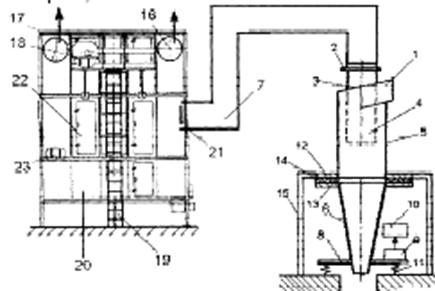

... 15…25% от гидравлического сопротивления всего аппарата, а материал фильтрующего элемента обладает повышенными звукопоглощающими свойствами. Внедрение модернизированной пылеулавливающей установки в технологический процесс производства керамической черепицы позволит довести степень очистки запыленного воздуха от пыли до 97 – 98%. ЗАКЛЮЧЕНИЕ Курсовая работа состоит из 36 страниц, 5 таблиц, 4 ...

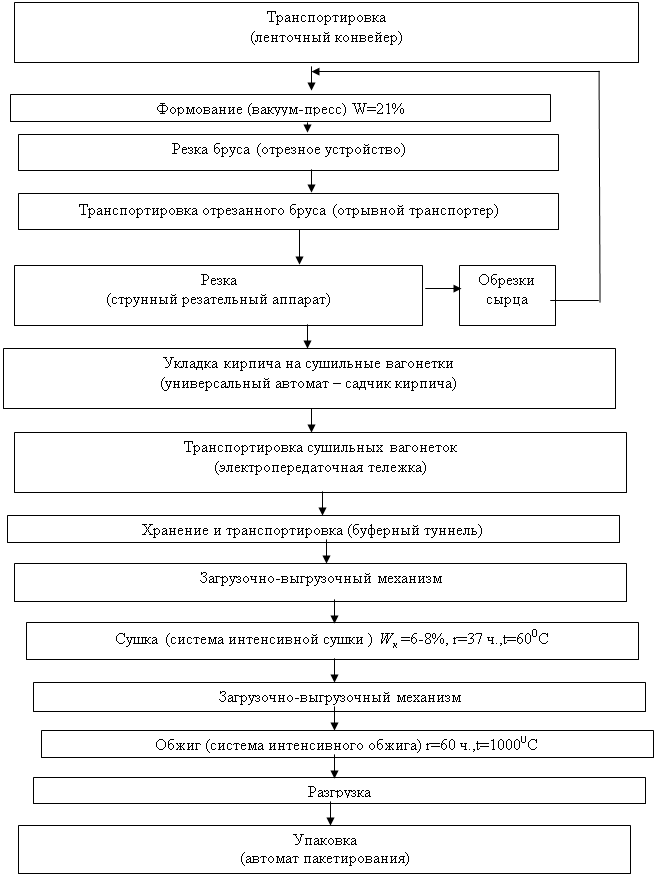

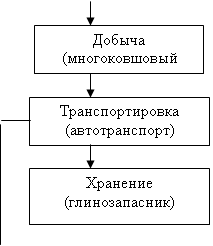

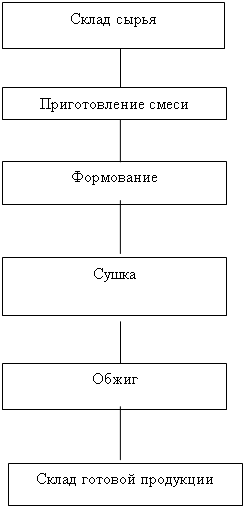

... , полусухое прессование черепицы из порошкообразных масс, сушка и обжиг черепицы на поточно-конвейерных линиях. Другим наиболее распространенным способом производства керамической черепицы является пластический способ, блок - схема которого представлена на рисунке 2. Полученная в результате перемешивания пластичная масса с помощью шнекового устройства уплотняется и выдавливается через отверстия ...

0 комментариев